高级会员

高级会员

已认证

已认证

随着电子设备功率密度的不断提高,热界面材料(TIM)在现代电子设备中的重要性日益凸显。热界面材料是连接电子设备中热源(如CPU、GPU等)和散热器的关键材料,其性能直接影响电子设备的散热效果和整体性能。然而,传统的热界面材料存在一些挑战和难题,如导热性能不足、热阻较大、易老化、可靠性差等。

氧化铝导热粉作为一种新型的热界面材料添加剂,具有高导热性能、良好的热稳定性、环保性和安全性等特点。氧化铝导热粉在热界面材料中的应用,有望解决传统热界面材料面临的难题,提高电子设备的散热效果和整体性能。

氧化铝导热粉的化学组成和结构决定了其独特的导热性能。氧化铝导热粉由高纯度的氧化铝颗粒组成,其晶体结构具有良好的热传导性能。在高温环境下,氧化铝导热粉可以有效传递热量,降低热阻,提高热界面材料的导热性能。此外,氧化铝导热粉的环保性和安全性使其成为替代传统热界面材料的良好选择。

氧化铝导热粉在热界面材料中的应用方式主要包括添加到导热垫片、热界面贴片和导热硅脂等。通过添加适量的氧化铝导热粉,可以提高热界面材料的导热性能,降低热阻,改善热管理性能。氧化铝导热粉的添加方式和应用对热界面材料的性能具有重要影响。

氧化铝导热粉在热界面材料中的应用效果显著。通过添加氧化铝导热粉,可以显著提高热界面材料的热导率,降低热阻,提高热稳定性。此外,氧化铝导热粉的添加还可以改善热界面材料的力学性能,提高其可靠性。

东超新材专业生产各类导热粉体,并在新能源汽车电池用导热结构胶有大量的成功案例,可保证导热结构胶具有优异的导热阻燃性能,同时兼顾低比重,以及低磨损等特点,如以下导热粉体,粉体与树脂相容性好,导热性能优,同时对树脂的力学性能破坏小,可使材料保持良好的粘接性能。如以下DCN-10K9高挤出导热凝胶填料、DCN-6000QT低密度凝胶导热粉氧化铝、DCN-6000BH最大粒径不超100un凝胶高分子导热填料。

哪款复配导热粉体适合制作10.0W/(m·K)导热凝胶、高挤出17g/min

目前,提升硅凝胶导热性能的主要方法是大量添加导热填料。尽管氧化铝被广泛使用,但即便是高比例填充,也很难达到理想的导热效果,同时还伴随着粘度增加和挤出性能下降的问题。氮化物则可能导致严重的增稠问题,影响挤出工艺,或者因水解而在双85测试(即温度循环和湿度循环测试)中长时间无法保持稳定,从而影响其可靠性。至于其它高导热材料,如碳材料和金属材料,它们本身的绝缘性不佳,不能满足电子行业对电学性能的要求。

为了解决上述问题,关键在于采用高性能导热填料,东超新材的DCN-10K9等导热粉体材料,以建立有效的导热网络。导热粉末主要采用特殊的高导热填料,并辅以自主研发的多元有机化合物进行表面处理。处理过程中,有机团簇被牢固地固定在粉末颗粒表面,增强了填料与基体材料之间的相容性,并减少了复合材料内部的摩擦力。即使在较高的填充比例下,这些导热粉末仍能保持良好的相容性、挤出性能和优异的可靠性,满足行业要求。

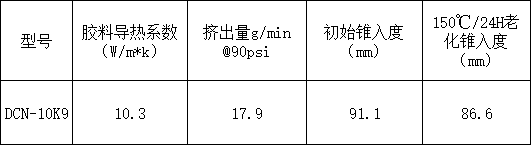

以下是DCN-10K9导热粉体材料制备的导热凝胶性能数据(实验数据为东超新材实验室所得,且数据可跟根据需求调整,不代表最终应用数据,仅供参考):

6.0 W/m·K低比重(2.88)导热凝胶用导热粉

为了使导热凝胶达到6.0 W/m·K的导热系数,通常需要向体系中添加大量高导热粉体,但这会导致粘度显著增加,挤出速率下降,以及成本提高。面对这一挑战,东超新材利用其在粉体复合和表面处理领域多年的经验,成功研发了一种新型高性能导热粉体——DCN-6000QT。

DCN-6000QT采用高导热性和低密度的无机非金属粉体,经过最新的改性技术处理,确保其在硅油中能够均匀分散并形成紧密填充,而且增稠效果较小。这样,导热凝胶在实现高效导热的同时,还能维持较高的挤出速度,并且在成本上也有一定的优势。

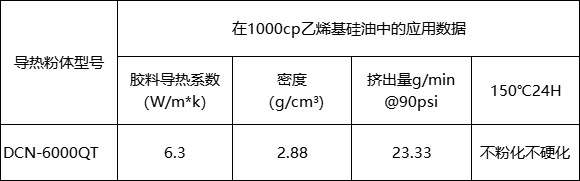

以下是DCN-6000QT导热粉体在1000cP乙烯基硅油中的具体应用数据。

最大粒径不超过100um的6.2W/m·K高性能导热凝胶粉体选用方案

常规6W/m·k导热凝胶为了实现高填充高导热,需要加入大量粗粉。然而粉体粒径太大,会对挤出泵出胶口造成严重磨损。若减小粉体粒径,将导致凝胶粘度急剧增加,影响挤出性能。东超新材采用了一种创新的方法。通过使用特定的粉体表面处理剂和表面改性技术,成功制备了D99≤60μm的导热粉体DCN-6000BH。这种粉体具有颗粒间致密堆积、表面极性低、分散性强和填充性能佳的特点,能够在保持高导热性的同时,确保凝胶具有较高的挤出速率。

为了更直观地展示DCN-6000BH导热粉体的优势,以下是在达到相同导热率的情况下,不同导热粉体在单组份凝胶配方中的应用对比。这些数据仅供参考,实际应用中可能因配方和工艺的不同而有所差异。

1. 使用最大粒径150-200μm的粗粉,虽然出胶量较大,但磨损问题严重,且难以满足较低BLT的要求。

2. 使用粒径相对较细,D99≤100的粉体时,虽然减少了磨损,但凝胶粘度急剧增加,影响挤出性。

3. DCN-6000BH导热粉体凝胶:使用D99≤60μm的DCN-6000BH导热粉体,既保持了高导热性,又通过表面处理和改性技术,确保了良好的分散性和填充性能,从而实现了较高的挤出速率。

通过这种创新的方法,东超新材不仅解决了磨损和粘度问题,还提高了导热凝胶的整体性能,满足了客户对高填充、高导热和良好挤出性的需求。

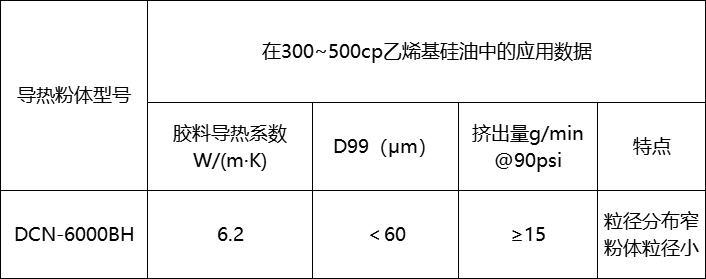

以下是DCN-6000BH导热粉体在乙烯基硅油中具体应用数据。(实验数据为东超新材料实验室测试数据,数据可根据需求调整,不代表最终应用数据,仅供参考):