关键词:液相直接剥离法制备石墨烯研磨分散机 , 液相直接剥离法 , 石墨烯研磨分散机 , 德国液相直接剥离法制备石墨烯研磨分散机 , IKN液相直接剥离法制备石墨烯研磨分散机

液相直接剥离法制备石墨烯研磨分散机,液相直接剥离法制备石墨烯,,液相直接剥离法,石墨烯研磨分散机,德国液相直接剥离法制备石墨烯研磨分散机,IKN液相直接剥离法制备石墨烯研磨分散机是是利用剪切力(shear force)、摩擦力或冲击力(impactforce)将粉体由大颗粒粉碎剥离成小颗粒。

分散:纳米粉体被其所添加溶剂、助剂、分散剂、树脂等包覆住,以便达到颗粒完全被分离(separating)、润湿(wetting)、分布(distributing)均匀及稳定(stabilization)目的。

液相直接剥离法制备石墨烯研磨分散机通常直接把石墨或膨胀石墨(EG)(一般通过快速升温至1000℃以上把表面含氧基团除去来获取)加在某种有机溶剂或水中, 借助超声波、加热或气流的作用制备一定浓度的单层或多层石墨烯溶液。Coleman等参照液相剥离碳纳米管的方式将石墨分散在N-甲基吡咯烷酮(NMP)中, 超声1h后单层石墨烯的产率为1%, 而长时间的超声(462h)可使石墨烯浓度高达1.2mg/mL, 单层石墨烯的产率也提高到4%[17]。 他们的研究表明, 当溶剂的表面能与石墨烯相匹配时, 溶剂与石墨烯之间的相互作用可以平衡剥离石墨烯所需的能量, 而能够较好地剥离石墨烯的溶剂表面张力范围为40~50mJ/m²;Hamilton 等[18]把石墨直接分散在邻二氯苯(表面张力:36.6mJ/m²)中, 超声、离心后制备了大块状(100~500nm)的单层石墨烯;Drzal 等[利用液−液界面自组装在三氯甲烷中制备了表面高度疏水、高电导率和透明度较好的单层石墨烯。为提高石墨烯的产率, *近Hou 等发展了一种称为溶剂热插层(solvothermal-asssisted exfoliation)制备石墨烯的新方法(图2-5),该法是以EG为原料, 利用强极性有机溶剂乙腈与石墨烯片的双偶极诱导作用(dipoleinduceddipole interaction)来剥离、分散石墨, 使石墨烯的总产率提高到10%~12%。同时, 为增加石墨烯溶液的稳定性, 人们往往在液相剥离石墨片层过程中加入一些稳定剂以防止石墨烯因片层间的范德华力而重新聚集。

液相直接剥离法制备石墨烯研磨分散机,液相直接剥离法,石墨烯研磨分散机,德国液相直接剥离法制备石墨烯研磨分散机,IKN液相直接剥离法制备石墨烯研磨分散机

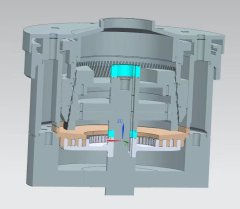

**级由具有精细度递升的多级锯齿突起和凹槽。定子可以无限制的被调整到所需要的与转子之间的距离。在增强的流体湍流下,凹槽在每级都可以改变方向。

第二级由转定子组成。分散头的设计也很好地满足不同粘度的物质以及颗粒粒径的需要。在线式的定子和转子(乳化头)和批次式机器的工作头设计的不同主要是因为在对输送性的要求方面,特别要引起注意的是:在粗精度、中等精度、细精度和其他一些工作头类型之间的区别不光是指定转子齿的排列,还有一个很重要的区别是不同工作头的几何学特征不一样。狭槽数、狭槽宽度以及其他几何学特征都能改变定子和转子工作头的不同功能。根据以往的惯例,依据以前的经验指定工作头来满足一个具体的应用。在大多数情况下,机器的构造是和具体应用相匹配的,因而它对制造出*终产品是很重要。当不确定一种工作头的构造是否满足预期的应用。

CMD2000系列的线速度很高,剪切间隙非常小,这样当物料经过的时候,形成的摩擦力就比较剧烈,结果就是通常所说的湿磨。定转子被制成圆椎形,具有精细度递升的多级锯齿突起和凹槽。定子可以无限制的被调整到所需要的与转子之间的距离。在增强的流体湍流下,凹槽在每级都可以改变方向。高质量的表面抛光和结构材料,可以满足不同行业的多种要求。

IKN石墨烯研磨设备采用德国先进的高速研磨分散技术,通过超高

转速(**可达14000rpm)带动超高精密的磨头定转子(通常配CM+8SF,定转子间隙在0.2-0.3之间)使石墨烯浆料在设备的高线速度下形成湍流,在定转子间隙里不断的撞击、破碎、研磨、分散、均质,从而得出超细的颗粒(当然也需要合适的分散剂做助剂)。综合以上几点可以得出理想的导电石墨烯浆料。

联 系 人:贾清清(销售部 销售员)电 话:86 21 33506885-803移动电话:13795214885传 真:86 21 5156****地 址:中国 上海市松江区 新桥镇莘砖公路518号38幢402室 邮 编:201612公司主页:

金牌会员

金牌会员 已认证

已认证