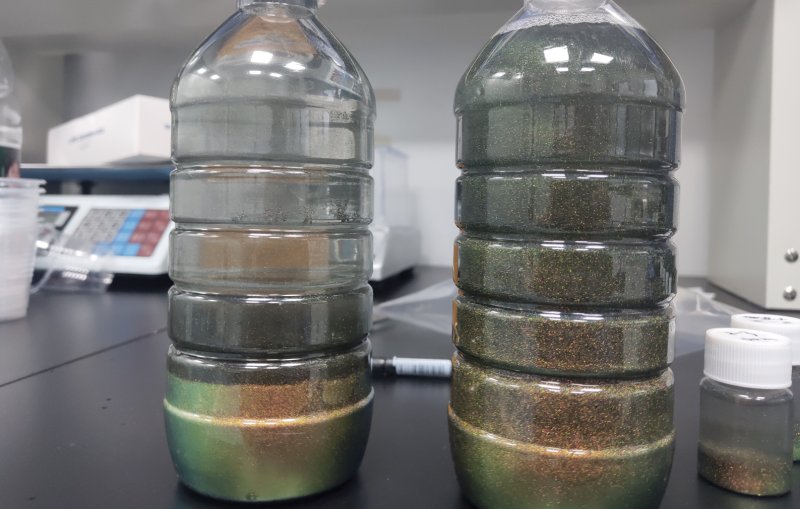

水粉颜料研磨分散机,国画颜料研磨分散机,油画颜料研磨分散机,丙烯颜料高速分散机,10000转颜料分散机,IKN 高速分散机,德国高速分散机 ,变色颜料高速分散机

IKN研磨分散机设计独特,能够延长易损件的使用时间,因此尤其适合高硬度和高纯度物料的粉碎。可以一机多用,也可以单独使用,且粉碎粒度范围广,成品粒径可以进行调整。

IKN 研磨分散机电动机通过皮带传动带动转齿(或称为转子)与相配的定齿(或称为定子)作相对的高速旋转,被加工物料通过本身的重量或外部压力(可由泵产生)加压产生向下的螺旋冲击力,透过胶体磨定、转齿之间的间隙(间隙可调)时受到强大的剪切力、摩擦力、高频振动等物理作用,使物料被有效地乳化、分散和粉碎,达到物料超细粉碎及乳化的效果。

颜料就是能使物体染上颜色的物质。颜料有可溶性的和不可溶性的,有无机的和有机的区别。无机颜料一般是矿物性物质,人类很早就知道使用无机颜料,利用有色的土和矿石,在岩壁上作画和涂抹身体。有机颜料一般取自植物和海洋动物,如茜蓝、藤黄和古罗马从贝类中提炼的紫色。

1.颜料的颜色:是颜料对白光组分选择性吸收的结果。颜料的物理性质如分散性,在一定限度内影响颜色,因为分散程度影响颜料的反射条件,一般粒经越小,色调越深,亮度越大。

2.遮盖力:色漆涂膜中的颜料能遮盖起那承受涂膜的表面,是它不能透过涂膜而显露的能力。

3.着色力:某一颜色与另一颜色混合后形成颜色强弱的能力,着色力强,用量就少。

4.吸油量:颜料吸油料的大小和分散程度有关,但又不是分散度单独决定的。

5.颗粒大小:不仅决定颜料的特性,而且也决定着涂膜的质量。

6.耐光性:颜料在光的作用下,颜色有不同程度的变化。

7.粉化性:制成涂膜后经过一定时间的暴晒,涂膜中的成膜物被破坏,表面上的颜料无法牢固地继续在涂膜里,而从涂膜中脱落,形成一个粉末层,可以被擦掉或用水冲洗掉。这种现象就叫粉化。

8.结构组成

9.水分:颜料水分太高,往往给涂料造成许多问题。

10.耐热性

11.耐溶剂性

12.耐酸碱性能

高速分散机的优点是:结构简单、操作维护保养容易、使用灵活、预混合分散及调漆皆可使用、清洗方便、生产效率高,特别是随着新型高速分散机设备(如双轴双叶轮高速分散机、快慢轴高速分散机等)的出现,其应用范围日趋扩大。

2、湿润及解聚操作

高速分散机的分散能力取决于下述3点:①湿润颜料的能力;②解聚颜料大颗粒的能力;③循环漆料的能力。

这3种能力往往是互相关联而又彼此独立的。通常漆料处于湍流状态则湿润作用好。处于层流状态则分散作用好。因此,高速分散机的操作宜分两步进行,先湿润操作后分散操作。

(1)湿润操作

此时将叶轮主轴置于配料罐中央,叶轮高度及转速应调整到使漆料以轴为中心,形成旋涡为佳。物料旋涡适当时,应能看到叶轮中央约1/3部分,但不低于叶轮,也没有空气混入出现的爆鸣声。位于漆浆外缘的颜料颗粒应能陷于液流中,并且在沿罐周转满一周前下降至旋涡之中,否则会降低高速分散机的效率。

颜料在慢速搅拌下,逐渐加入旋涡中,因为低速加料有利于颜料与漆料的均匀混合并减少污染。注意不要加到轴上或罐壁上,一旦粘附于其上应暂停止搅拌,将其刮下,否则混合漆浆会含有粗颗粒。随着物料中颜料增加,漆浆稠度变大,这时应相应提高叶轮位置并增加转速。

(2)解聚操作

解聚阶段应使用高转速,即在加完颜料之后几分钟,当没有颜料粉末漂浮于漆浆表面时,将搅拌偏置罐中至罐壁之间,大约为1-2倍轴直径,以提高分散效率和消除死角。轴偏置虽然会使能耗加大,但分散效率可以提高25—50%轴偏置的另一个目的是防止漆料作粘滞的转圈运动,避免漆料循环不好、物料温升过高和混入空气。色漆漆浆分散叶轮的**转速大约为叶片周边线速度27m/s,漆料粘度100-400pa.s较适宜,加入颜料后,漆浆稠度可达3000-4000mpa.s,这种条件下工作有利于提高工作效率。

3、使用要点

为有利于高速分散机高效而正常地工作,需要注意以下几点:

①高速分散机的研磨漆浆组成

高速分散机用于颜料分散时,其运动中的研磨漆浆应呈层流状。研磨漆浆应是相当稠厚的(但仍可流动的),理想的流体状态是稍呈膨胀型流动。这种高粘稠度漆浆的配制可以采取高粘度漆料,也可以采用高颜料含量,或二者兼顾。从经济和研磨效力两方面考虑,应采纳高颜料含量比较适宜。

②高速分散机中颜料的分散是在层流状态下进行的,盲目地一昧提高转速以期获得高效率,只会适得其反。因此在实践中选用适用于不同漆浆组成的高速分散机,改善配方以适应高速分散机的性能,发挥其效率是提高生产效率的方向。

③高速分散机的分散时间不宜过长,一般约15分钟即可达到目的,继续运转使操作在高温、低粘度、弱剪切下进行,效率明显降低,对提高分散程度作用不大。

④为有利于高速分散时的物料循环,罐底一般以碟型为好,罐内不设挡板,这样可以消除死角。同时,由于湿润操作和分散操作要求不同的转速和不同的叶轮高度,所以具备两种以上的转速和液压升降装置的高速分散机更方便适用。

⑤高速分散机的电机在运行时,运用电流表指示电流是必要的。一方面可以通过工作电流观察高速分散机是否在高效正常地工作(工作电流应既低于电机额定电流,又与其接近为佳)。

⑥随着使用时间延长,叶轮会遭到磨损,锐角变钝、**变形,效率会随之下降,故应注意随时更换。

⑦高速分散机严禁空车运行,应保持慢速起动和慢速停车操作。

当物料工艺确定后,影响分散稳定性的wei一因素就是浆料中粒子的半径,半径越小,沉降越慢、稳定性越高。这种情况下要提高分散稳定性就必须选用高品质的分散设备,来获得更好的物料粒径,提高分散的均匀性,推荐CMSD2000系列研磨分散机,独特的结构,胶体磨+分散机一体化设备,14000rpm超高转速,效果好、效率高。

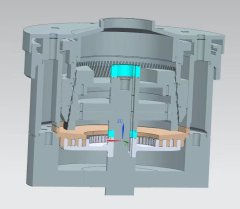

石墨烯研磨分散设备采用上海IKN技术,独特创意,融化理念。将IKN高剪切胶体磨进行进一步的改良,在原来CM2000系列的基础上,将单一的胶体磨磨头模块,改良成两级模块,加入了一级分散盘(均质盘、乳化盘)。从而形成改良型的胶体磨,先研磨后分散(均质、乳化),将物料的处理一步到底的完成,我们将这种改良的胶体磨也称为“研磨分散机”。

IKN研磨分散机采用德国博格曼双端面机械密封,在保证冷却水的前提下,可24小时连续运行。而普通乳化机很难做到连续长时间的运行,并且普通乳化机不能承受高转速的运行。通过梳齿状定子切割破碎,缝隙疏密决定细度大小,超高线速度的吸料式叶轮提供超强切割力。

CMSD2000/4研磨分散机的技术优势主要体现在以下几个方面:

1.转速相较其它厂家2900转左右高出三倍

CMSD2000/4为立式分体式结构,通过皮带传动,并实现加速,加速比为3:1即正常50HZ频率下转速为9000RPM,外加变频可达14000RPM。CMSD2000/4分散头直径为55mm。

由此可得线速度(V=3.14*D(转子直径)*n/60)

V1= 3.14*0.055*9000/60 =24M/S

V2=3.14*0.055*14000/60=40M/S

2.磨头结构更经密并有du特设计,使之分散作用力更大,效果更好。

剪切速率的定义是两表面之间液体层的相对速率。

– 剪切速率F(s-1)=v速率(m/s)/g定-转子间距(m)

由上可知,剪切速率取决于以下因素:

– 分散头的线速率

– 转子-定子间距

结合1,2中的数据可得:

F1=24/0.7*1000=32857S-1

F2=40/0.7*1000=57142S-1

普通转速为3000RPM的机型大约在14293~21544S-1

3.德国进口双端面机械密封拥有du特结构和特殊材质保证高速运转和长使用寿命

满足以下条件使得机械密封的使用寿命更长:

- 可允许的压力比率

- 充份的冷却和湿度

- 材料的合适搭配

该密封件配有压力平衡罐,保证机封上下端面受力平衡,同时可通过自身结构的泵环效应和热虹吸效应实现冷却水的自动循环。该循环系统为du立系统,与外界无接触,平衡罐内冷却液可选纯化水或合适的溶剂。通过换热管实现热交换。

4.CMSD2000/4研磨分散机与大型工业管线式量产机型配置相同。ge种工作头的种类及相应线速度相同,实验过程中的工艺参数在工业化后之后不用重新调整,从而将机器型号升级到工业化的过程中的风险降到zui低。

技术及价格请来电:梁工 微信同手机号。公司有样机可供客户购前实验,欢迎广大客户来我司参观指导!来电请告知信息来源于粉体网

水粉颜料研磨分散机,国画颜料研磨分散机,油画颜料研磨分散机,丙烯颜料高速分散机,10000转颜料分散机,IKN 高速分散机,德国高速分散机

金牌会员

金牌会员 已认证

已认证