金牌会员

金牌会员

已认证

已认证

导电剂——锂电池的“隐形桥梁”

在锂电池的极片中,导电剂和粘结剂往往相互混合在一起形成连续的碳胶相,活性颗粒镶嵌在碳胶相网络中。碳胶相是电子和离子传导的主要路径,一方面,导电剂形成相互连通的三维网络,传导电子,就像人体内的错综复杂的神经网络末梢;另一方面,碳胶相内部具有亚微米、纳米级的孔隙,电解液填充在这些孔隙内,传导锂离子,如同人体内的毛细血管网。这种碳胶相直接影响着电子和离子的传输效率和电池的整体性能。而导电剂,正是构建这种“神经末梢”和“毛细血管”的关键材料。它像一座桥梁,连接活性物质颗粒,降低电阻、提升倍率性能;同时不同的导电剂又会形成不同的孔隙微观结构,决定离子的有效扩散系数。然而,这座“桥”并非越多越好——含量过低会导致电子传输路径断裂,电池性能下降;含量过高则可能引发浆料分散不均、工艺恶化甚至成本失控。

导电剂在极片中的分布状态,不仅受到导电剂种类、形貌等的影响,还受到工艺过程的影响。比如浆料分散是否形成了导电剂均匀分散状态,比如干燥过程是否不发生层级偏析而保持了浆料中的优良分布状态,比如辊压过程导电剂是否形成了相互连通的通路,等等。因此,极片的设计和加工工艺是一个复杂的过程。

图1. 导电剂是锂电的关键辅助材料

近期我们针对不同导电剂含量浆料电阻与极片电阻的关联性展开实验,试图回答行业内的经典难题:如何找到导电剂的“甜点添加量”,让电池性能、工艺稳定性和成本三者实现最佳平衡?在实际生产中,导电剂的添加常面临两难选择:技术层面:导电剂不足时,极片电阻高,电池快充时易发热、寿命衰减;过量时,浆料粘度上升,涂布易出现裂纹、掉粉。成本层面:导电剂(如导电炭黑、碳纳米管)价格昂贵,含量增加直接引起单吨浆料成本的增加。因此,我们设计了梯度实验,试图通过定量分析,为导电剂添加提供科学依据。

实验设计:5组梯度下的多维验证

1.样品制备:严格控制变量,材料与配比:固定正极材料(LCO)、粘结剂(PVDF)和溶剂(NMP)比例,仅调整导电剂(SP)含量,设置0.5%、1.0%、1.3%、1.5%、1.8%五个梯度,工艺过程条件统一。

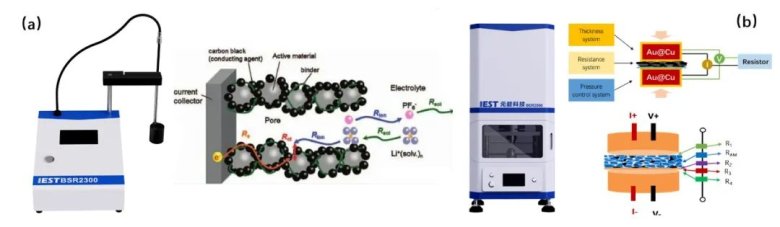

2.测试设备及方法:结合BSR系列及BER系列极片电阻仪对不同导电剂含量的浆料和极片进行测定分析。

图2. 浆料电阻测定及极片电阻测试设备示意图

实验结果:导电剂的“性能拐点”

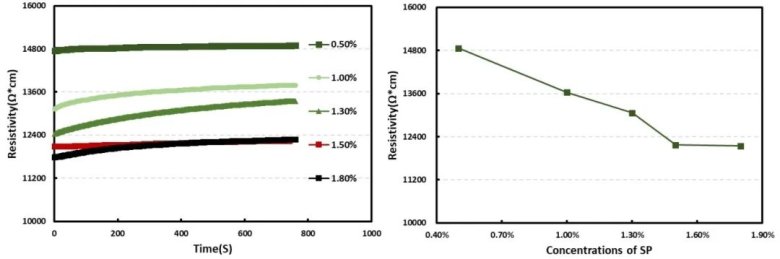

浆料中导电剂的理想分布状态是导电剂颗粒均匀分散,与活性颗粒形成较强的相互作用,如包覆结构,同时导电剂之间又相互连通。然后后续工艺保持导电剂这种理想分布状态。图3为浆料电阻率随导电剂含量增加的测试结果图,实验数据显示,导电剂含量对浆料电阻、工艺性及成本均存在显著影响,且存在明确的“临界阈值”。当导电剂含量从0.5%逐步提升至1.5%时,浆料电阻率呈现急剧下降趋势。这一阶段电阻率的快速降低主要得益于导电剂颗粒逐渐形成连续的导电网络,为电子传输提供了高效路径。 然而,当导电剂含量超过1.5%后,电阻趋于平稳。含量从1.5%增至1.8%时,电阻率甚至小幅回升。可能是由于过量导电剂在浆料中发生局部团聚,形成堆积的“导电剂岛”,反而阻碍了电子在活性物质间的传输。这一现象表明,导电剂的增效作用存在明确的“饱和点”,超过该阈值后,性能提升不再显著,甚至可能因分散不均导致负面效应。

图3. 浆料电阻率随导电剂比例增加的变化

除了电阻率变化,导电剂含量对浆料工艺性和生产成本的影响同样不容忽视。当含量超高时粘度也会随之增高,高粘度浆料在涂布过程中易出现流平性差、涂层厚度不均等问题,具体表现为极片表面的“鱼鳞纹”缺陷,直接影响电池的容量一致性。

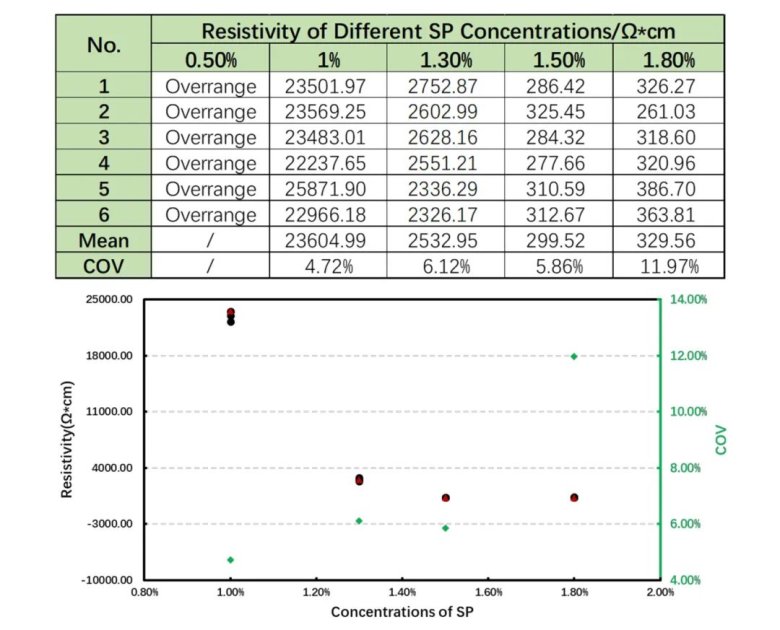

相比浆料层级电阻率的影响,导电剂对极片层级电阻率的影响更是大家关注的重点,同时评估浆料电阻率与极片电阻率的关联性可提前对异常工艺阶段进行截停,避免时间成本上的浪费。在本次实验设计中进一步评估不同导电剂对极片层级的电阻率的影响。如图4所示,极片电阻率随导电剂比例增加而变化,实验对同一导电剂含量下的极片采集6个不同位置进行电阻率的测定,并结合电阻率测定结果进行均值及变异系数的计算分析。从数据上看,导电剂含量对极片电阻率有显著影响,当导电剂含量为0.5%时,检测设备出现超量程的结果,而从1%逐步提升至1.5%时,极片电阻率呈现急剧下降趋势,从23604.99Ω*cm降至299.52Ω*cm,降幅呈现数量级式下降;随着导电剂含量的进一步增加,极片电阻率呈现类似于浆料电阻率一样小幅度回升趋势,进一步明确了导电剂存在增效“饱和点”,且从数据结果的COV上看导电剂含量达到1.8%时,极片层级不同位点的电阻率波动明显增大,进一步印证了达到导电剂的“性能拐点”后,可能引起局部团聚现象。如此看来电阻率评估可有效对导电剂含量区间进行预评估测定,并验证了导电剂添加需遵循“平衡法则”——既要满足导电网络的最低需求,又需规避过量添加引发的性能衰减与成本负担。

图4. 极片电阻率随导电剂比例增加的变化

导电剂的“平衡哲学”

在锂电池制造中,导电剂的添加绝非简单的“多多益善”,而是一场性能、工艺与成本的精细博弈。本次实验表明,不同含量的导电剂含量的浆料电阻率及极片电阻率可能为当前有效区间评估提供“最优解”,以便时刻结合具体材料体系和产线条件灵活调整。未来,随着复合导电剂、新型分散工艺的突破,有望在更低添加量下实现更优性能——而这,正是一众锂电工艺人持续探索的方向。

参考文献

[1] Ishii M , Makino S , Nakamura H .The role of carboxymethyl cellulose on the rheology of anode slurries in lithium-ion batteries[J].Current Opinion in Colloid & Interface Science, 2024, 74(000):10.DOI:10.1016/j.cocis.2024.101858.

[2] Jin B , Gu H B , Kim K W .Effect of different conductive additives on charge/discharge properties of LiCoPO4/Li batteries[J].Journal of Solid State Electrochemistry, 2008, 12(2):105-111.DOI:10.1007/s10008-007-0367-4.

[3] Yang L H .Synergetic effect of conductive additives on the performance of high power lithium ion batteries[J].New Carbon Materials, 2012.DOI:10.1016/S1872-5805(12)60026-2.