前 言

在众多的正极材料中,高镍材料LiNixM1-xO2(M = Mn,Co,Al等)表现出高能量密度以及良好的循环寿命。然而与LiFePO4(LFP)相比,高镍正极的市场份额有下降趋势。造成这种现象的主要原因之一是与LFP相比,高镍正极在高充电态(SOC)时有着较差的安全性能。具体来说,正极的安全性能差主要在于两个方面:一是充电态正极的放热反应以及由此导致的电池热失控,二是电解液和正极之间的产气反应以及由此导致的电池内部压力升高。

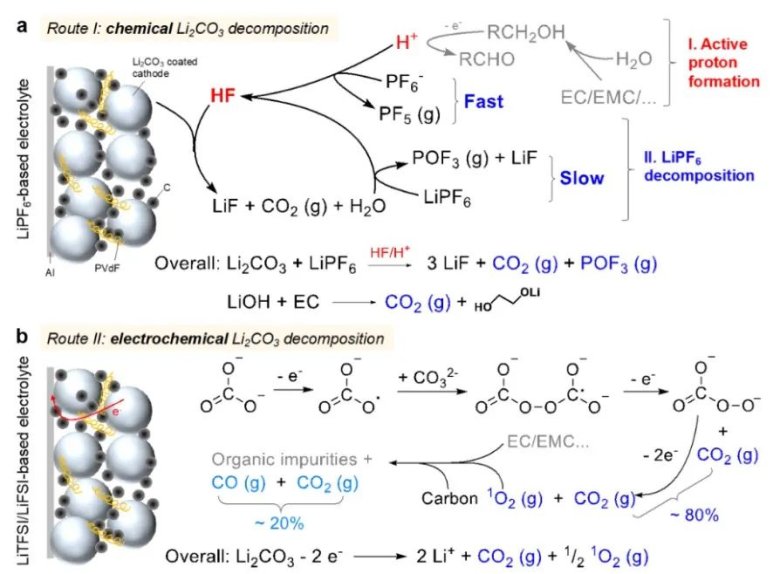

高镍正极材料产气机制主要包含两方面[1]:一方面为材料表面余锂(如LiOH、LiHCO3和Li2CO3)的分解,而余锂的成因主要是Ni3+在空气中的不稳定性,CO2和H2O可以与正极发生反应,促使形成余锂和岩盐NiO层;另一方面,与余锂产气相比,大部分气体是由电解液氧化分解反应产生。为此我们可以用元能科技的原位产气体积监控仪(GVM2200)原位监测其产气行为。

图1.Li2CO3和LiOH的(a)化学分解途径和(b)电化学分解途径的示意图[1]

一、测试信息

1.实验设备

原位产气体积监控仪,型号GVM2200。

图2. 原位产气体积监控仪GVM2200

2. 电芯信息

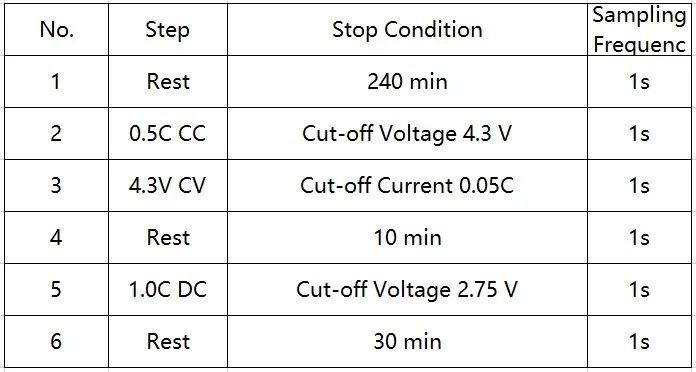

表1. 电芯信息

3. 测试流程

表2. 充放工步

二、实验过程及分析

选取两款镍含量相同,但由不同工艺制备的NCM811材料,使用相同的负极材料、电解液等,按同一电芯工艺流程分别制作成软包电芯A和B。开启GVM2200设备,调节测试温度为25℃,用两个通道分别原位监测其产气行为。

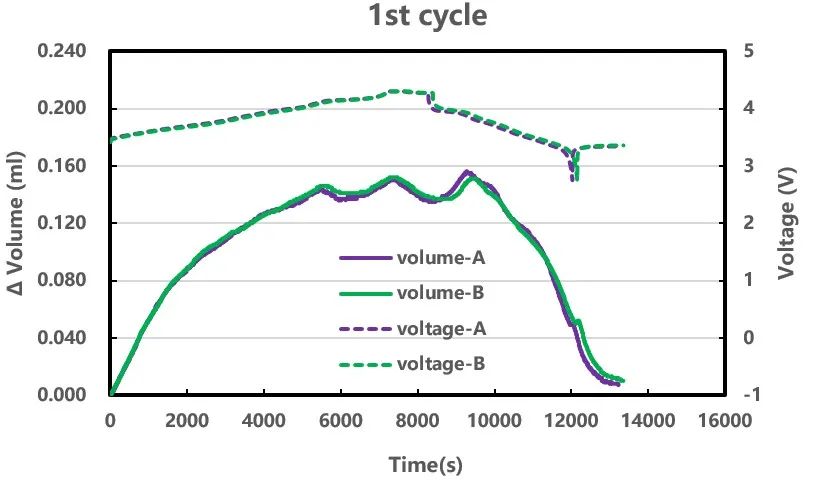

首圈循环如图3所示:随着电压变化可原位地看到电芯体积变化,并且两电芯体积变化皆呈现出了高镍三元/石墨特征曲线(详见本公众号:“锂离子电池的正极膨胀行为分析”)。另外放电结束搁置阶段体积下降可能与电芯放电结束后锂浓度分布不均的消除以及内部温度梯度消除有关(详见本公众号:“电芯充放电倍率对搁置阶段体积膨胀的影响”)。

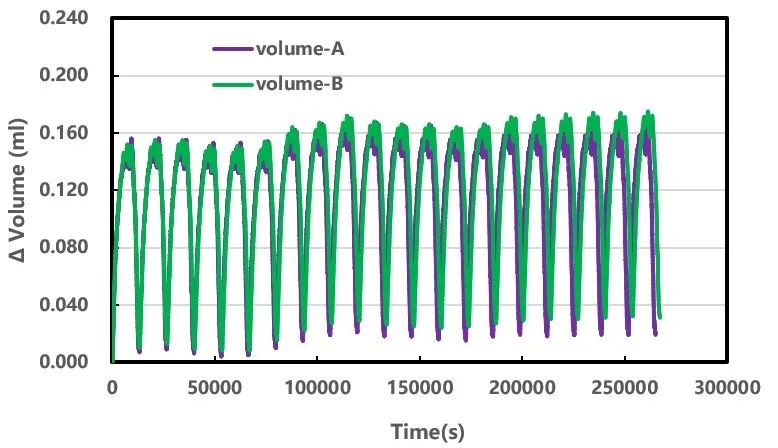

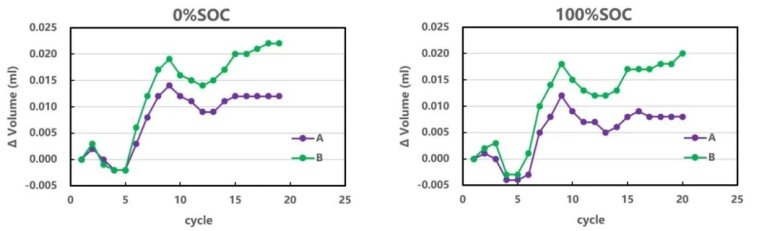

图3. 电芯1st循环体积及电压变化曲线

单次循环两电芯体积变化行为并未有明显差异,进而增加电芯循环次数,结果如图4所示。随循环进行,电芯体积呈现波浪型变化,这可能与电芯在循环过程中产生的气体又重新参与反应被吸收有关[2],此外还可能与石墨负极的可逆体积变化有关系。在整个电芯生命周期中,引起电芯体积变化因素较多,比如活性材料脱嵌锂的相变,SEI膜生长以及气体的产生。为尽量减少耦合因素对产气影响,本次实验选择常温且少次循环实验,并对比同一状态体积差异,从而识别电芯产气变化,如图5所示。不同充电状态(SOC)皆体现电芯A随循环产气量小于电芯B,并且这种差距随循环圈数增加呈现加剧的趋势,说明材料制备工艺A要优于工艺B。

图4. 电芯体积及电压变化曲线

图5. 电芯随循环产气变化情况

三、小结

本次实验使用元能科技的原位产气体积监控仪(GVM2200)量化评估了高镍三元材料不同改性条件对电芯产气的影响,可为相关技术人员提供一种评估高镍材料产气的表征方法,有助于高镍材料开发以及工艺改善,从而制备性能更加优异的材料。

四、参考文献

[1] Zehao Cui and Arumugam Manthiram*, Thermal Stability and Outgassing Behaviors of High‐nickel Cathodes in Lithium‐ion Batteries, Angew. Chem. Int. Ed. 2023.

[2] 胡晓艳;高镍/硅碳锂离子电池高温条件下的产气研究[J];电池工业;2024