金牌会员

金牌会员

已认证

已认证

锂离子电池在充放电过程中会由于脱嵌锂而发生结构膨胀或收缩。在对锂离子电池充电时,负极侧发生的是插层嵌锂(例如石墨负极、硬碳负极等)或合金化嵌锂(例如硅基负极、锂金属负极等)的过程,因此负极材料一般会随着嵌锂深度的增加而发生明显的体积膨胀,例如石墨负极一般会产生10~15%的体积膨胀,而硅基负极最大可产生300%的体积膨胀。然而,对于锂电正极材料而言,其在充电过程中发生的是脱锂过程,那么其结构是否会随着脱锂深度的增加而发生收缩呢?答应却是“否”。有文献研究表明,NCM或LCO正极材料在充电脱锂过程中也会发生结构膨胀,这是由于锂离子的脱出会增加正极材料微观晶体结构c轴方向的层间库仑斥力,从而导致宏观上的结构膨胀[1,2]。

通常人们总是以全电池为主体来研究电池在充放电过程中的体积变化,虽然该方法操作简便,但是结果却只能反映出正、负极的整体膨胀情况,无法进一步对正、负极的膨胀进行解耦,并对比分析正、负极材料对全电池总体膨胀行为的贡献比例,也无法回答上述对正极材料膨胀行为的疑问。

那我们是否可以借助半电池的形式来解耦正、负极的膨胀占比呢?由于锂片在脱嵌锂的过程中会产生极大的体积膨胀[3],因此传统的半电池组装方式仍无法有效分解正、负极的膨胀行为。基于此,元能科技(厦门)有限公司采用特殊的结构设计与加工工艺,隔绝半电池中锂片的膨胀干扰,从而有效地对正、负极片的膨胀进行解耦与分析!

1.测试条件

1.1 测试设备:

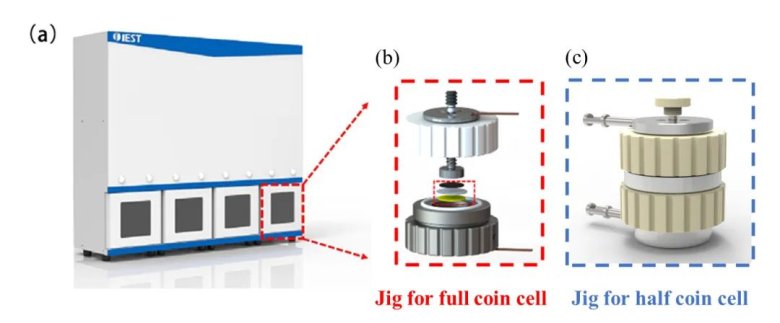

正、负极半电池的原位充放电膨胀测试采用的是元能科技自制的单极片膨胀测试模具,而扣式全电池的膨胀测试则采用了元能科技自制的模型扣电模具,二者的结构示意图分别如图1(c)、(b)所示。而二者不同嵌锂态下的膨胀厚度变化则是通过搭载高精度厚度传感器的硅基负极膨胀原位快筛系统(RSS1400, IEST)进行实时记录的,如图1(a)所示。

图1.硅基负极膨胀原位快筛系统(RSS1400, IEST)及测试扣式全电池(b)和扣式半电池(c)体积膨胀的相应模具。

1.2 原位测试流程:

①正极选取NCM523材料,负极选取SiC材料,先在元能科技自制的模型扣电(如图1(b)所示)内组装成扣式全电池,并在5kg预紧力的条件下以01C的倍率进行充放电,同时原位记录扣式全电池的膨胀曲线;②再在单极片膨胀测试模具(如图1(c)所示)内分别组装NCM523正极和SiC负极的扣式半电池,并在5kg预紧力的条件下以01C的倍率进行充放电,同时原位记录正极或负极极片的厚度膨胀变化曲线。

2.结果分析

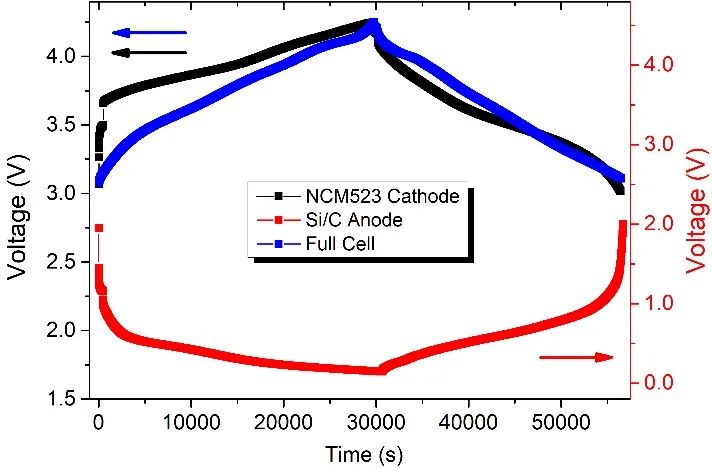

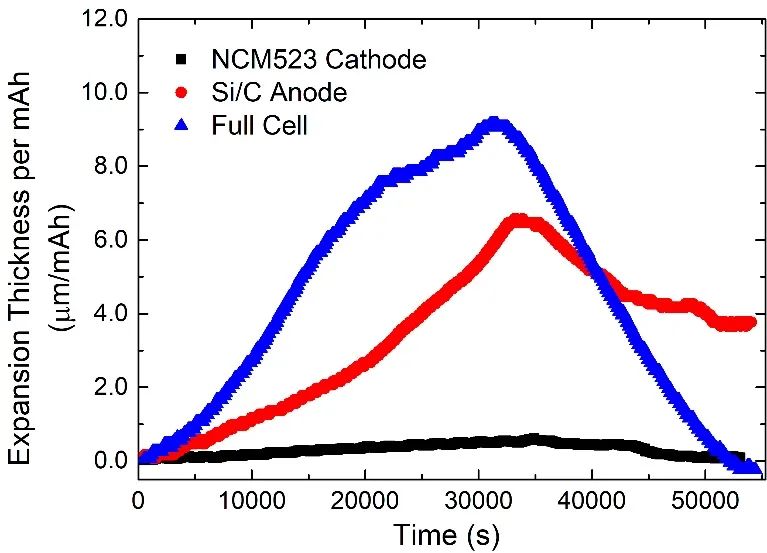

表1展示了扣式半电池和扣式全电池循环两圈的充放电容量及效率,可以看出正负极半电池的效率相对商用2032扣电要稍低一些,这是由于单极片膨胀模具使用特殊的治具结构与专用陶瓷隔膜导致的。由于充放电容量与相应的厚度膨胀大小是正相关的,而正负极半电池的容量发挥与全电池不一致,因此如果想将三者的膨胀行为进行对比,需对其进行容量归一化处理,即比较三者单位充放电容量所产生的厚度膨胀大小。图2展示了三颗扣电第二圈的充放电曲线,我们根据三者各自的容量发挥情况进行了归一化处理,其中全电池(NCM523 // SiC)和正极半电池(NCM523 // Li)的充放电区间均为3~4.25V,而负极半电池(SiC // Li)的充放电区间则为0.005~2V。图3展示了三颗电池第二圈充放电过程中的膨胀厚度变化。从中可以看出,全电池充放电过程中的厚度膨胀主要来自于负极侧,且占比大于80%,而正极侧的体积膨胀仅占不到10%的比重,这与其他文献中的测试结果是相一致的[4,5]。此外,据相关资料可知,目前主流的的正极材料的体积膨胀大致为[4,5]:LFP-6.5%,LCO-1.9%,LMO-7.3%,NCM-6.5%(取决于Ni含量),NCA-6%。

表1.正、负极扣式半电池和扣式全电池循环两圈的充放电容量及效率对比

图2.正、负极扣式半电池和扣式全电池第二圈充放电的电压随时间的变化曲线。为了方便三者对比,根据容量发挥情况进行了归一化处理。

图3.正、负极扣式半电池和扣式全电池第二圈充放电的单位容量膨胀量随时间的变化曲线。为了方便三者对比,根据容量发挥情况进行了归一化处理。

3.总结

本文使用元能科技(厦门)有限公司研发的单极片膨胀测试模具对锂离子电池正、负极片的膨胀行为进行分解与对比。由于该模具使用特殊的结构设计与专用陶瓷隔膜,其充放电效率相比商用2032扣电会稍低一些,但从膨胀测试结果中仍可看出,扣式全电池的厚度膨胀主要来自于负极侧,且占比大于80%,而正极侧的体积膨胀仅占不到10%的比重,这与其他文献中的测试结果是相一致的[4,5]。该结果有助于科研人员对比分析正负极材料对全电池体积膨胀的贡献占比,从而更有针对性地进行材料优化改性,加速高容量、低膨胀材料的开发!

4.参考资料

[1] F.B. Spingler, S. Kucher, R. Phillips, E. Moyassari and A. Jossen, Electrochemically Stable In Situ Dilatometry of NCM, NCA and Graphite Electrodes for Lithium-ion Cells Compared to XRD Measurements. J. Electrochem. Soc. 168 (2021) 040515.

[2] B. Rieger, S. Schlueter, S.V. Erhard and A. Jossen, Strain Propagation in Lithium-ion Batteries from the Crystal Structure to the Electrode Level. J. Electrochem. Soc. 163 (2016) A1595-A1606.

[3] C. Luo, H. Hu, T. Zhang, S.J. Wen, R. Wang, Y.N. An, S.S. Chi, J. Wang, C.Y. Wang, J. Chang, Z.J. Zheng and Y.H. Deng, Roll-to-Roll Fabrication of Zero-Volume-Expansion Lithium-Composite Anodes to Realize High-Energy-Density Flexible and Stable Lithium-Metal Batteries. Adv. Mater. 34 (2022) 2205677.

[4] R. Koerver, W.B. Zhang, L. Biasi, S. Schweidler, A.O. Kondrakov, S. Kolling, T. Brezesinski, P. Hartmann, W.G. Zeier and J. Janek, Chemo-mechanical expansion of lithium electrode materials - on the route to mechanically optimized all-solid-state batteries. Energy Environ. Sci. 11 (2018) 2142-2158.

[5] Y. Koyama, T.E. Chin, U. Rhyner, R.K. Holman, S.R. Hall and Y.M. Chiang, Harnessing the Actuation Potential of Solid-State Intercalation Compounds. Adv. Funct. Mater. 16 (2006) 492-498