金牌会员

金牌会员

已认证

已认证

1.研究背景

金属锂因其极高的容量(3860 mAh/g)而备受关注,固态锂电池(SSLBs)以其安全性和潜在的能量密度优势被认为是商业液态电解质锂离子电池(LiBs)的有力竞争者。在固态电池中过,石榴石型Li7La3Zr2O12(LLZO)作为氧化物固态电解质中的一个类型,因其对锂金属的电化学稳定性和高锂离子导电性而被认为是高安全性锂金属基固态电池的固态电解质候选材料。LLZO合成通常采用异丙醇(IPA)做溶剂。但在制备过程中由于LLZO与IPA吸收的水分在混合和成型过程中可能发生的质子交换问题与锂富集污染问题,影响LLZO的使用情况。为了改善此问题,文章作者黄晓博士与其团队成员,采用具有高疏水性的聚四氟乙烯(PTFE)和聚氨酯(PU)开发出无溶剂法制备LLZO电解质新工艺,并与湿法工艺深入对比了微观形貌、结构、离子/电子电导率与其他电化学性能上的差异。

2.实验方案

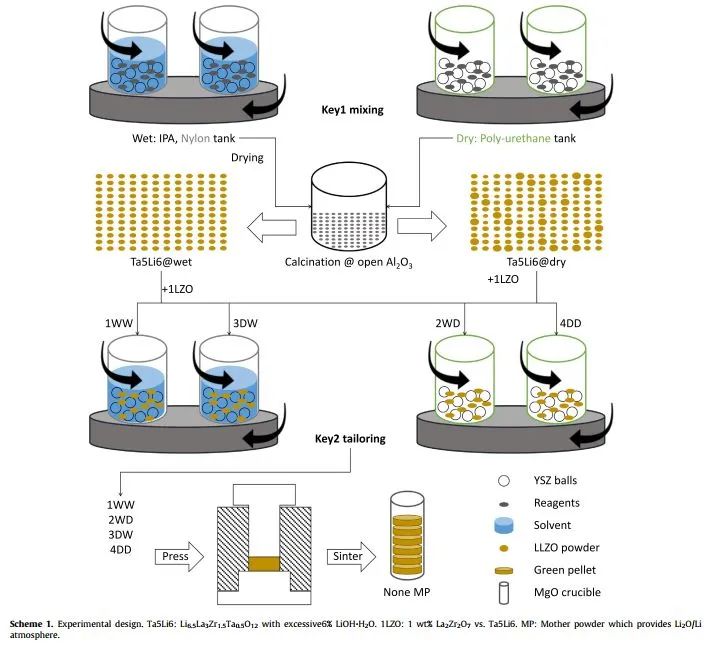

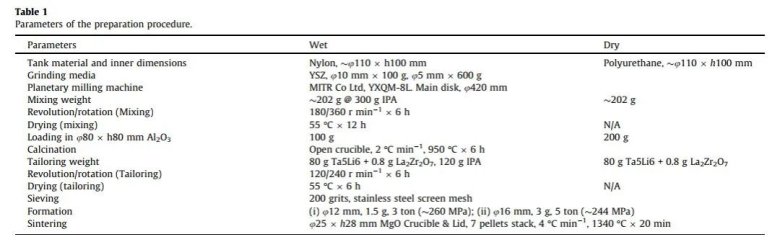

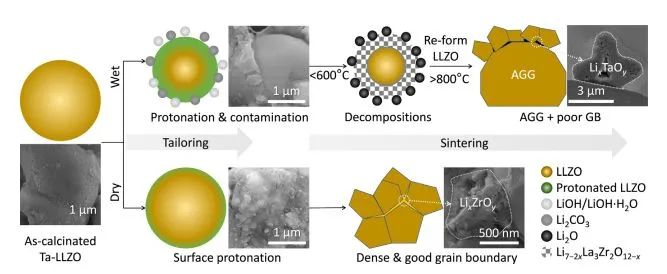

如图1所示,实验采用LiOH·H2O、La2O3、Ta2O5以及ZrOa2做原料,设计了湿法混合/湿法成型(1WW)、湿法混合/干法成型(2WD)、干法混合/湿法成型(3DW)和干法混合/干法成型(4DD)工艺的正交评估实验,制备LLZO材料,其制备过程如图1所示;详细制备参数如表1所示。

图1.LLZO正交实验制备方案

表1.LLZO制备工艺参数

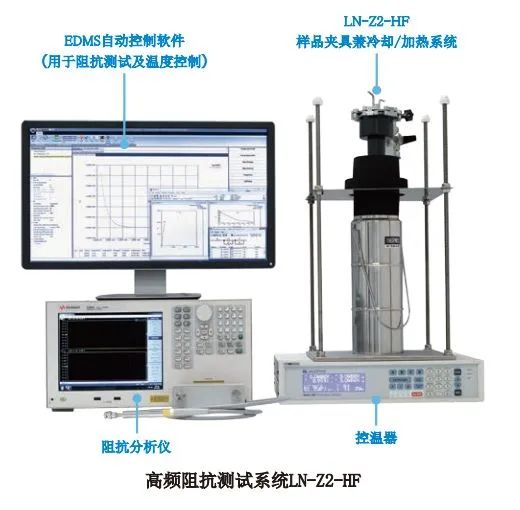

测试方面,采用激光粒度仪进行粉末粒径测试,采用SEM& EDS进行形貌表征,采用Toyo研发的LN-Z2-HF超高频阻抗测试系统在不同温度下测量材料离子电导率测试,并进行了锂锂对称测试极限电流密度与长时间稳定测试。

3.实验结果与表征

粉末制备过程及其表面化学:

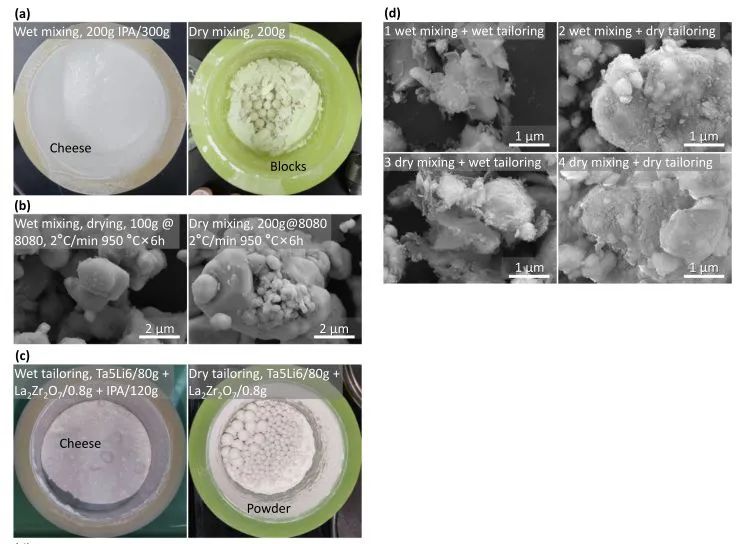

图2.LLZO制备过程

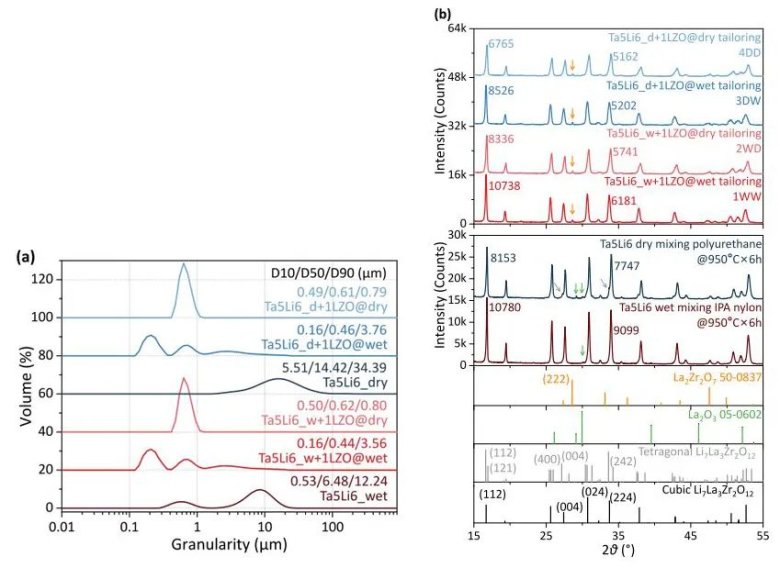

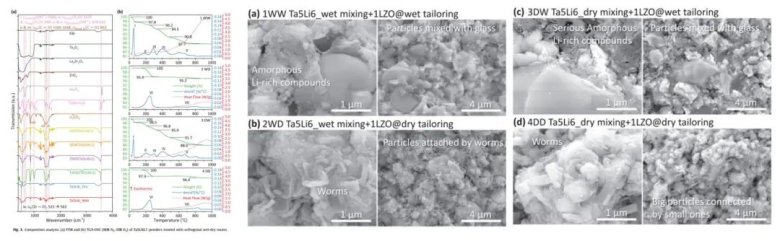

采用IPA作为溶剂的湿法制备后的浆料呈现粘稠的奶酪状,导致其加工难度大。但烧结后颗粒粒径较小,均匀性好,振实密度较低。而采用干法混合的粉末呈现较大颗粒的片状结构,混合均匀性较差。烧结后粉末粒径较大,振实密度为湿法制备的2倍。从粒度测试结果可以知道,湿法和干法混合刚煅烧的Ta5Li6粉末测得的粒度分布(图 3a)与图 2(b) 中的形貌结果一致。湿法定制 1WW 和 3DW 样品的三峰分布也与 SEM 图像中的形貌一致。干法定制 2WD 和 4DD 样品的单峰分布严重偏离形貌。从SEM可以看到,湿法制备的LLZO大颗粒周围有片状物质,而干法制备的粉末表面相对干净,由此可以表明:与质子化严重表面污染的湿法制备样品不同,干法制备的颗粒的存在更低的质子化现场。简而言之,湿法在混合和成型方面的均匀性方面具有优势,由于异丙醇的支持,可以有效地减小颗粒尺寸。干法的优势在于耗时更少,处理更容易,并且粉末的振实密度是湿法的两倍。

从XRD图谱中,煅烧后的Ta5Li6粉末主要由立方LLZO相组成,干法混合粉末煅烧的Ta5Li6含有明显的四方相和La2O3杂质,且干法制备的XRD峰强度降低大于湿法强度,这可能是因为FWHM的增宽与晶化颗粒的非晶化程度相关。从图中可以看出,溶剂的润湿和研磨介质与LLZO颗粒之间产生软质富锂污染。而无溶剂的干法路线没有溶剂,因此有效地破坏了LLZO晶格。另一方面,c-LLZO晶格在湿法磨削后明显膨胀,这主要归结于质子化作用。干法路线制备后的LLZO晶格膨胀较小,这可能主要源于LLZO颗粒的非晶化。

图3.实验粒度结果与XRD测试结果

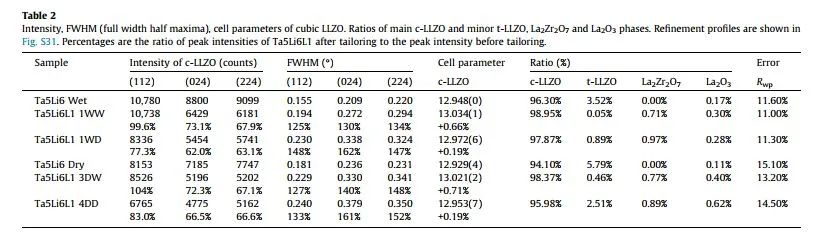

表2.LLZO XRD测试结果

图4.FTIR、TG与SEM结果

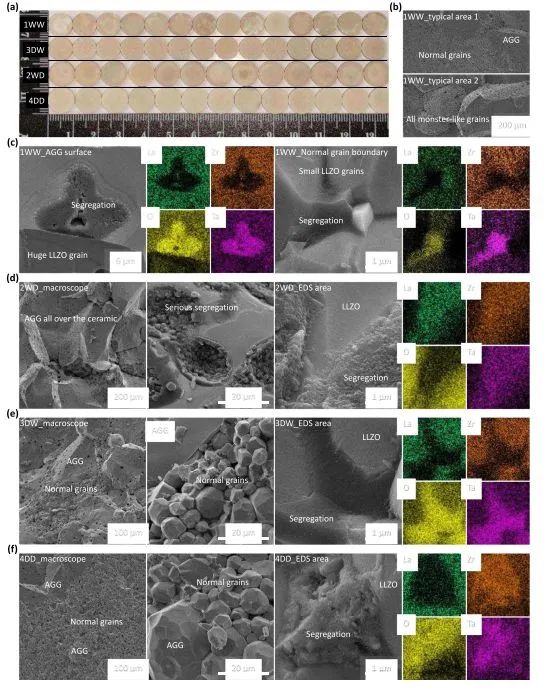

图5.陶瓷片与SEM-EDS测试结果

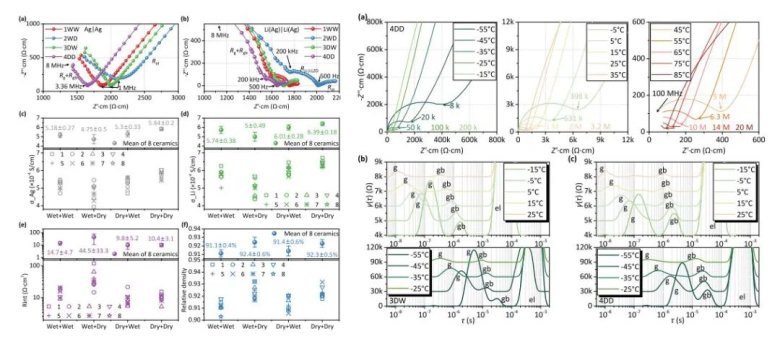

使用高达100 MHz的晶界阻抗分析仪(Toyo LN-Z2-HF)在低至-55°C的温度下区分晶粒和晶界的阻抗。由于晶粒和晶界的典型松弛时间非常接近,4种工艺的固态电解质在任何温度下的Nyquist图中都没有观察到明显的半圆。并且Nyquist图与Keysight E4991B在3 GHz至1 MHz内通过在环境温度下测量的结果一致。

图6.实验阻抗与高频Keysight测试结果

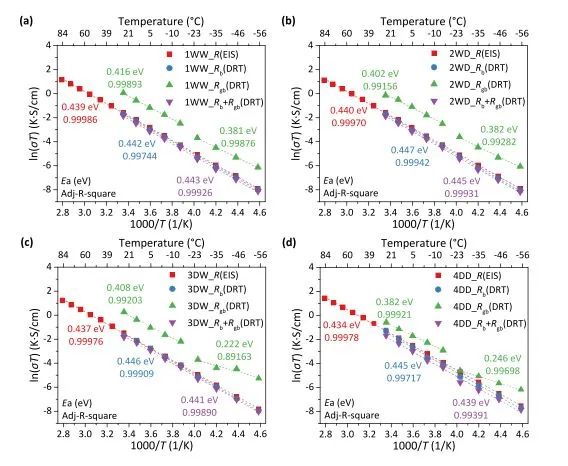

采用高频100MHz-1kHz测试样品不同温度下的离子电阻,并进行拟合,从DRT结果计算出的晶界电阻在-55至25°C(低温区域)和-15至25°C(中温区域)分别拟合并计算成活化能,通过活化能数据可知,1WW、2WD、3DW和4DD界面的活化能约为0.3 eV,此活化能极小,表明Li阳极和LLZO固态电解质之间的锂离子传输非常快。本次测试活化能比以前文献报道都高,其主要原因是由于以前设备无法达到1 MHz以上频率,因此拟合得到的活化能值较低。由此可知,阻抗测试频率对离子电导率与活化能测试结果影响极大。

图7.活化能测试结果结果

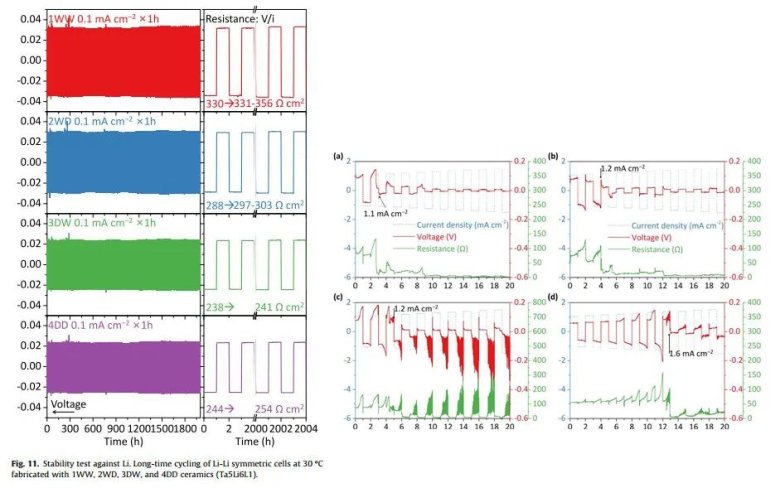

如图8所示,在期循环测试中采用的电流密度0.1 mA/cm^2和面容量0.1 mAh/cm^2,其在2000小时内几乎不增加极化电压,1WW、2WD、3DW和4DD陶瓷片对金属Li阳极稳定,证明Li阳极和固态电解质之间没有副反应。在临界电流密度(CCD)在60℃温度下测试1WW、2WD、3DW和4DD对锂枝晶的稳定性,4DD样品在1.6 mAh/cm^2时具有高达1.6 mA/cm^2的高CCD,而其他三个样品在1.1-1.2 mA/cm^2时短路。

图8.锂锂对称长循环与极限电流密度测试

4.总结

如图9所示,本文对比了使用异丙醇作为溶剂的湿法与粉末直接混合的干法工艺制备LLZO工艺上的差异性。湿法工艺制备导致了严重的质子化表面污染,通过干法工艺制备的LLZO,尽管面临研磨过程中的均匀性差的缺点,但该路线降低了质子化程度和副反应,有利于陶瓷烧结,同时展现出优异的性能。同时干法路线的时间和成本消耗显著减少,为行业提供了一种高效和环保的工业生产LLZO粉末和陶瓷的策略。

图9.不同制备工艺成型过程中的变化

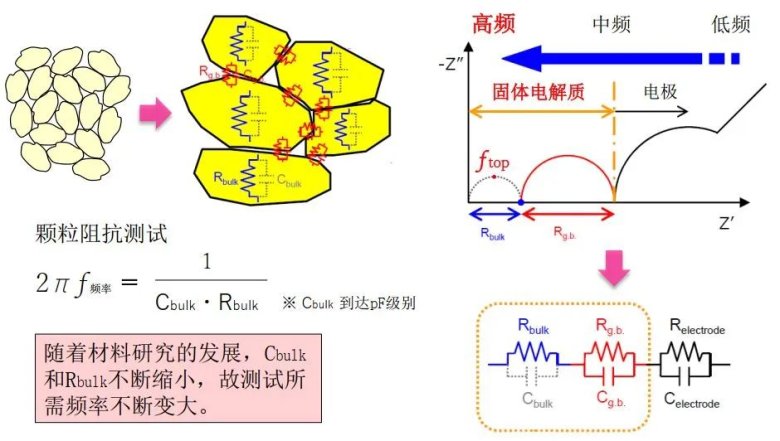

5.固态电解质测试小知识

在固态电解质离子电导率测试过程中,我们通常会给电解质施加一个激励电场,在电场扰动下,晶粒内的Li+会迁移,由此在晶界的两侧会富集正电荷与负电荷,从而形成电荷双电层。当施加的激励电源为不同频率正弦交流电时,在电阻与电容作用下,可得出固态电解质在不同频率下的阻抗。固态电解质由于需要进行晶界与晶粒间的阻抗区分,其测试频率测试需达到7MHz以上频率。但当达到7MHz以上时,仪器线路、连接等电子电阻与电感会极大影响测试结果,因此市面上难见7MHz以上电化学工作站产品。

在此基础上,元能科技提供的超高频阻抗测试系统,通过线路优化,可以在 90K(-183℃)~873K(600℃)的宽广温度范围内实现高达 100MHz 的阻抗测试,通过本系统可以分离固态电解质等材料的晶粒与晶界的阻抗值并进行独立的特性评价,同时可计算离子阻抗活化能。

此外,元能科技首创专用于固态电解质样品的多功能测试系统(SEMS),集压片、测试、计算于一体的固态电解质电化学性能的全自动测量设备。系统采用一体化设计,包含加压模块、电化学测试模块、致密度测量模块、陶瓷片压制和夹持模块等,适用于各类氧化物、硫化物、聚合物等电解质在不同压力下的原位EIS测试。