金牌会员

金牌会员

已认证

已认证

市场现状

随着新能源行业的蓬勃发展,锂离子电池逐步在往更高能量密度、更长循环寿命的方向发展。现有的石墨负极理论克容量仅372mAh/g,已无法满足未来对电池能量密度的需求。硅基负极因其理论克容量高,含量丰富,嵌锂电位较高等优点,逐渐成为可替代石墨的下一代锂电池负极材料。

目前,硅基材料的主要发展方向是硅碳复合材料与硅氧复合材料。硅碳材料即单质硅为基体再与碳材料复合,硅氧材料则是通过在高温下气相沉淀单质硅与二氧化硅(SiO2),使硅纳米颗粒均匀分散在二氧化硅介质中制得氧化亚硅(SiO),再与碳材料复合制成。

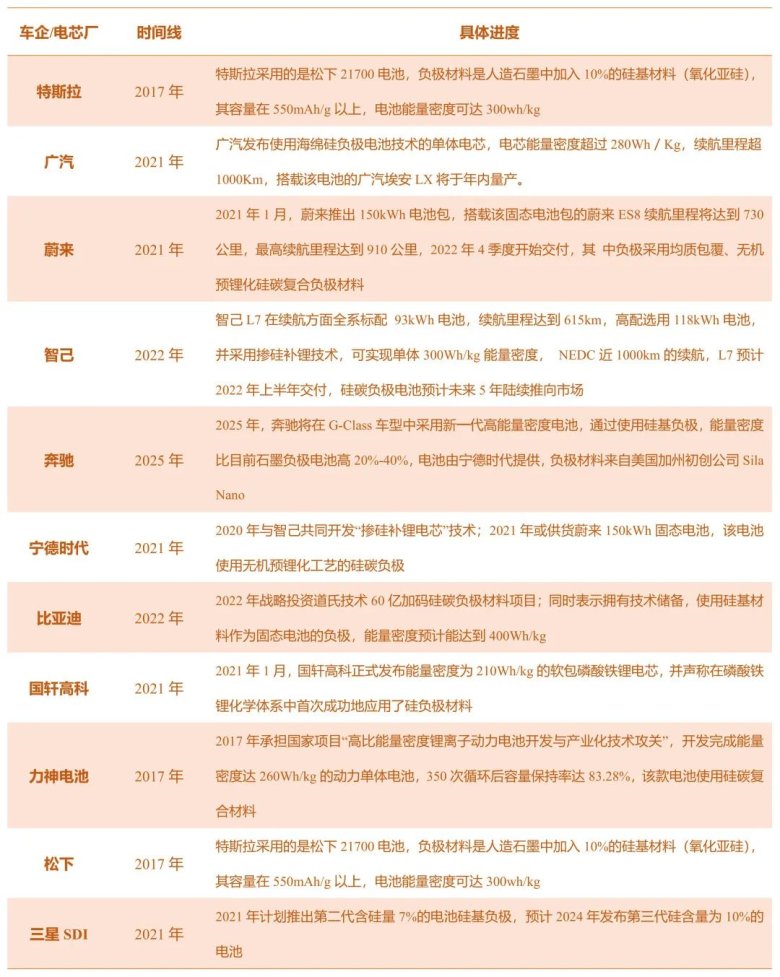

根据GGII数据显示,2021年硅基负极复合后出货约1.1万吨,相比于负极74万吨出货量,渗透率只有1.5%,2022年硅基负极复合后出货量上涨至1.6万吨。其预测2023年硅基负极复合后出货有望超2.7万吨,未来3年内复合增长率有望超60%。当前硅基负极主要用于电动汽车领域(以日本、美国为代表)和电动工具领域(主要以韩国为代表),2020年开始,在消费数码类和穿戴类产品上开始形成逐步应用趋势。近年来,以特斯拉为代表的动力电池企业在不断扩大硅材料的应用,后续4680大圆柱动力将会加速硅基负极材料的应用。表1为各大车企、电池厂硅基负极应用进展。

表1.车企、电池厂在硅基负极上的应用进度

资料来源:高工锂电,易车网,Wind,长江证券研究所

膨胀测试评估

硅基负极的膨胀性问题是硅碳负极大范围应用的最大阻碍,膨胀性带来的巨大体积变化,一方面使得电极内部应力积累,造成电极粉化,降低电池的循环性能以及安全性,另一方面体积变化也使得负极的SEI膜需要反复形成,损失活性锂源,降低首次库伦效率。硅基负极的储锂机制为合金化储锂,与石墨的插层嵌锂不同,硅颗粒在合金化/去合金化的过程中会引起巨大的体积膨胀与收缩,当硅与锂形成Li15Si4相时,对应的最大体积膨胀可达300%;硅氧负极由于氧原子的加入限制了反应深度,膨胀率虽然可下降至120%,但是仍然远大于石墨负极的10%~12%。极大的体积膨胀一是会导致硅材料的颗粒粉化,使得硅颗粒与导电剂之间的电接触变差;二是会导致SEI膜不断的破裂与重生,这个过程会大量消耗活性锂和电解液,从而加速电池的容量衰减与老化。

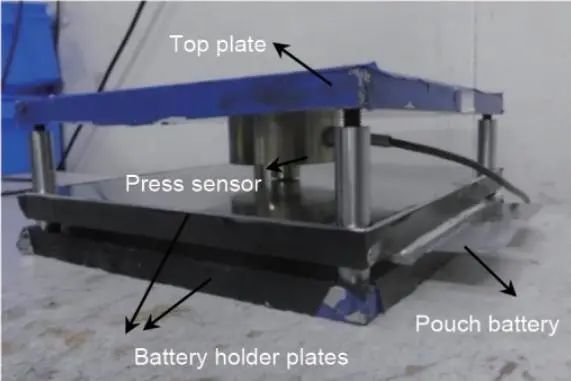

如何准确表征硅基负极电池充放电过程中不同时间点的膨胀厚度是困扰材料厂及电芯厂的一大难点,目前测量极片尺度和电芯尺度的膨胀方法主要有万分尺测量,薄膜测厚仪测量、激光测厚仪测量以及制作工装配合压力传感器测量。合肥国轩高科动力能源有限公司研究人员采用德国Mahr Millimar C1216研究黏结剂对锂离子电池负极膨胀的影响 [1]。清华大学的研究人员则采用激光测厚的方法对软包电池极片和电芯进行变形研究[2]。苏州大学能源学院与宁德时代新能源的研究人员合作,采用自制的测试装置配合压力传感器,测试恒间隙下软包电池充放电过程中的膨胀力,其采用的装置如图1所示[3]。

图1.膨胀应力测试装置

以上几种方法中,采用万分尺、薄膜测厚仪、激光测厚仪测量极片膨胀厚度都无法做到原位测试,需要对充放电后的电池进行拆解,取不同的点进行测量,会造成结果偏差大,无法准确反映极片在充放电过程中的厚度变化。工装配合压力传感器的方法只能测量恒间隙下电池的膨胀力,无法对电池实时的膨胀厚度进行测量。为了更精准得测量硅基负极材料充放电过程中的厚度变化,清华大学和天津力神电池的研究人员自主设计搭建了一套原位光学显微测试系统,配合光学显微镜可原位观察极片或电芯厚度和状态[4]。

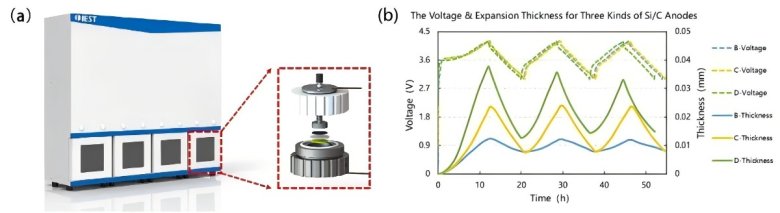

综合硅基负极实际的测试需求及不同测试方法的优缺点,元能科技自主研发原位膨胀分析系统(SWE2110, IEST)和硅基负极膨胀原位快筛系统(RSS1400, IEST)。其利用模型扣式电池进行极片层级的原位膨胀测试,同时可以对一定厚度的软包电池进行原位电芯膨胀测试,不仅操作方便,也极大节省了测试成本,将硅基材料膨胀评估的周期从原有的几十天缩短至1~2天。RSS1400的实物图如图2(a)所示,而不同结构设计的硅碳材料的膨胀对比结果则如图2(b)所示。

图2.(a)硅基负极膨胀原位快筛系统(RSS1400, IEST)

(b)三种不同结构设计的硅碳材料的膨胀对比

小 结

随着锂离子电池的快速发展,硅基负极材料的应用覆盖及市场占比也逐年增长,硅基负极的膨胀性问题是阻碍其迅速发展的关键因素,当前材料抑制膨胀改性及电芯层级膨胀的有效监控也是行业发展关注的重点,元能科技RSS系列硅基负极膨胀原位快筛系统是一款为硅基材料膨胀监控研制的专业化设备,可结合极片层级快速实现不同工艺改性材料的快速评估,可作为材料研发及来料监控的一种有效手段。

参考文献

[1] 贺雨雨,陈炜,冯德圣,张宏立.黏结剂对锂离子电池负极膨胀的影响[J]. 电池,2017,47(03):169-172.

[2] 张正德. 锂离子软包装电池变形研究[D].清华大学,2012.

[3] 牛少军,吴凯,朱国斌,王艳,曲群婷,郑洪河. 锂离子电池硅基负极循环过程中的膨胀应力[J]. 储能科学与技术,2022,11(09):2989-2994.

[4] Jinhui GAO, Yinglong C, Fanhui M, et al. Research on in-situ optical microscopic observation in lithium-ion batteries[J]. Energy Storage Science and Technology, 2022, 11(1): 53.