苏州天启粉体设备有限公司正负极材料混合解决方案

苏州天启粉体设备有限公司正负极材料混合解决方案2025/05/06 阅读:474

方案摘要

苏州天启粉体设备有限公司作为锂电池材料混合领域的核心供应商,依托15年锂电行业经验及30余项专利技术,针对正负极材料的高精度混合需求,推出HM系列高速混合机为核心的定制化解决方案,覆盖材料分散、温度控制、工艺适配等关键环节,助力企业实现高效、稳定、智能化的锂电材料制备。

一、核心设备与技术优势

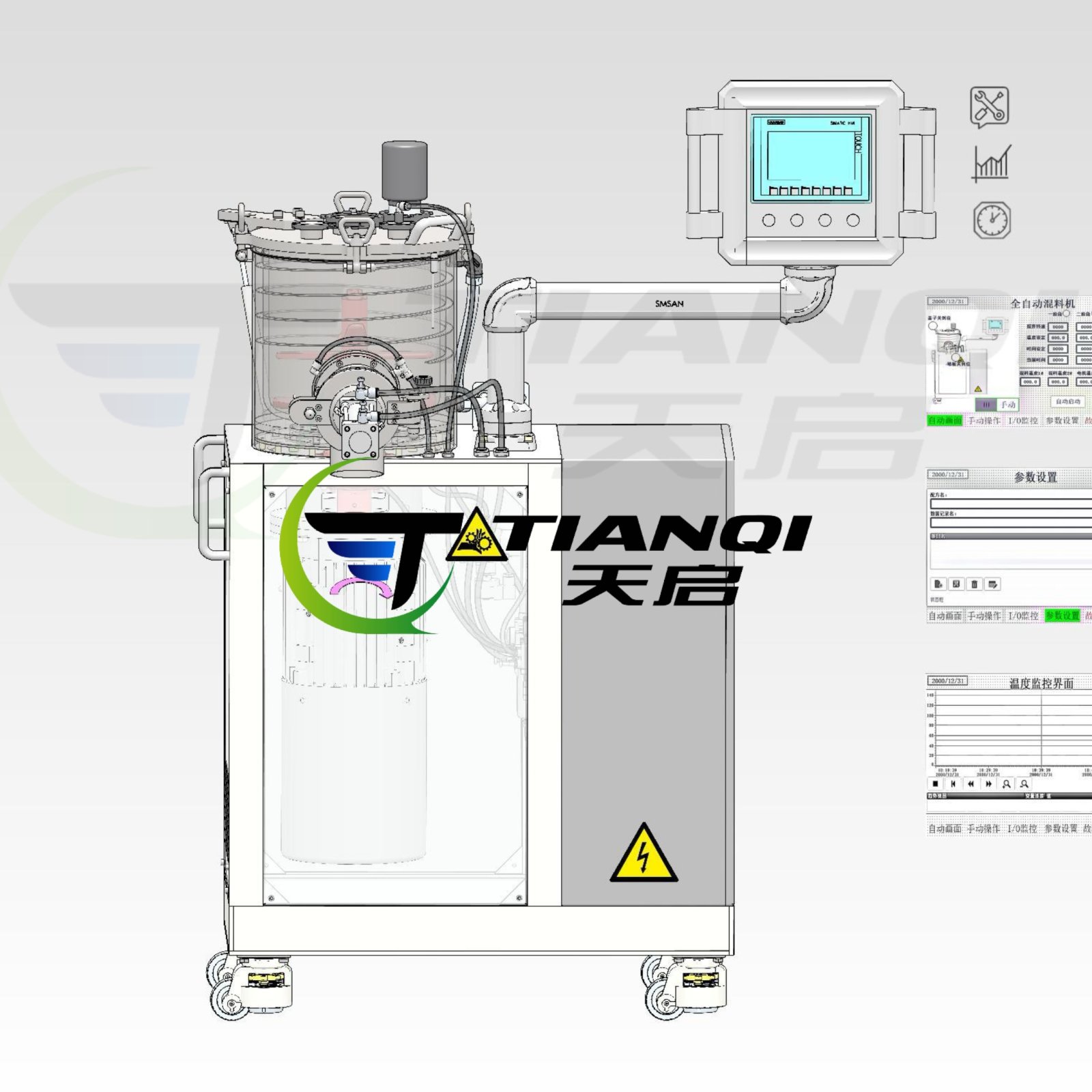

HM系列高速混合机

小批量验证:总容积20L,有效容积14L,转速范围100-1500rpm,适用于实验室配方开发与工艺验证,兼容粉体与液体混合。

混合效率:采用涡轮桨叶式设计,混合效率提升40%,全容积400L,处理量500L/批,适配三元材料、磷酸铁锂、石墨等正负极材料。

精准温控:真空夹套设计支持±2℃温度控制,避免材料氧化或热敏性组分分解,满足高镍正极材料的防氧化需求。

模块化设计:适配西门子变频电机,转速范围100-1500rpm,可快速切换不同配方,支持PC数据导出与工艺优化。

关键技术创新

磁性密封技术:采用Ex m型磁性密封,实现零泄漏,满足锂电材料防尘、防污染要求。

非标定制能力:支持桨叶类型(涡轮式、剪切式)、材质(钛材、陶瓷涂层)及密封形式定制,适配不同材料特性。

智能化控制:通过西门子PLC与HMI人机界面实时监控混合参数,支持远程调试与故障预警。

二、正负极材料混合工艺方案

正极材料混合(三元/磷酸铁锂)

工艺流程:

原料预处理:通过LX114螺旋输送机将正极材料(如NCM、LFP)与导电剂(碳黑、石墨烯)输送至混合机;

高速分散:HM500高速混合机以2000-3000rpm转速运行,涡轮桨叶实现材料均匀分散,粒度一致性误差≤5%;

温度控制:真空夹套维持温度在50-80℃,防止高镍材料氧化,延长浆料保质期。

负极材料混合(石墨/硅碳)

工艺流程:

原料输送:LX-608PJBT螺旋输送机解决石墨轻质易粘问题,脉冲反吹技术避免堵料;

高效混合:HM500混合机以1000-2000rpm转速运行,剪切式桨叶确保石墨与粘结剂(SBR、CMC)充分融合;

数据优化:通过MES系统分析混合时间、转速与浆料粘度关系,提升批次一致性。

三、典型案例与客户价值

案例1:动力电池企业正极材料混合

问题:三元材料与石墨混合不均,浆料粘度波动大。

方案:部署HM500高速混合机+LX114螺旋输送机,优化涡轮桨叶角度与混合时间。

效果:浆料粘度一致性提升20%,产能提高30%,年故障率<1%。

案例2:硅碳负极材料混合

问题:硅碳材料易碎,传统混合易产生颗粒团聚。

方案:定制HM500高速混合机,采用低剪切桨叶设计,配合氮气保护系统。

效果:硅碳颗粒破碎率降低50%,浆料稳定性显著提升。

四、服务支持与行业认证

全流程服务

售前咨询:提供正负极材料特性分析,定制混合工艺参数(如转速、温度曲线)。

售后保障:24小时技术支持团队,全国备件库覆盖减速机、密封件等关键部件,响应时间≤4小时。

行业认证

通过ISO 9001质量体系认证,满足锂电行业GMP标准;

37项发明与实用新型专利覆盖混合、密封等核心技术,如“磁性密封装置”。

苏州天启粉体设备有限公司通过高效混合技术、精准温控系统及智能化控制,为正负极材料混合提供全生命周期解决方案,核心优势包括:

效率提升:混合产能提高30%-50%,浆料粘度一致性误差≤5%;

质量稳定:磁性密封实现零泄漏,粉尘排放降低95%;

安全合规:通过ISO认证,满足锂电行业环保与安全标准。

未来,公司将持续聚焦锂电材料混合工艺的智能化升级,推动锂电池制造向高精度、低能耗方向发展。