金牌会员

金牌会员

已认证

已认证

锂电池产业链主要包括锂原材料、正极材料、负极材料、电解液、隔膜以及生产设备等。其中,正极材料在锂电池中质量比较大(正、负极材料的质量比例为 3:1~4:1),且在锂电池生产成本构成中占比较高,一般为35%~60%。正极材料是锂离子电池中最为关键的原材料,直接决定了电池的安全性能和电池能否大型化。

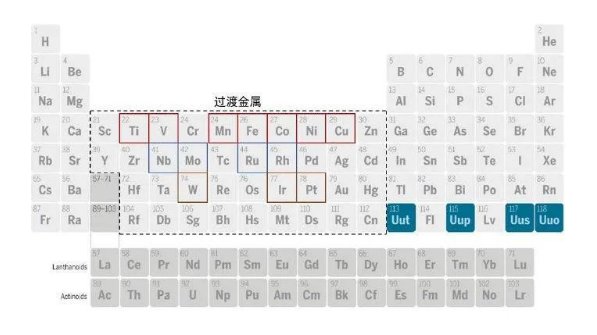

锂电池正极组分中,镍钴锰等过渡金属往往不可或缺。正极一般为含锂的过渡金属氧化物或聚阴离子化合物,且过渡金属中Co、Ni、Mn等较为合适,主要原始是过渡金属一般具有多种价态,可保持锂离子嵌入和脱出过程中的电中性,同时嵌锂化合物具有相对锂的较高的电极电势,可保证电池有较高的开路电压。

在元素周期表中,理论上能够匹配锂形成LiMO2型材料的元素主要包括第四周期3d类(下图红框)、第五周期4d类(下图蓝框)、第六周期5d类(下图棕框),但4d与5d类金属主要为贵金属或重金属,3d类中钒有毒、钛铁铜的复合氧化物因结构不稳定可逆性太差,实用性低。因此综合来看,Co、Ni、Mn等是合适的能够形成 LiMO2型材料的过渡金属。

图1 Co、Ni、Mn 等是嵌锂化合物中合适的过渡金属之选

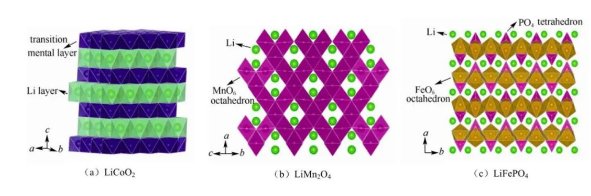

钴酸锂 LiCoO2(LCO)因具有较高的能量密度而首先广泛应用于数码领域,产业成熟度相对较高使其在电动车上得到较快的转换应用。但高电压下更多的锂离子从晶体结构中脱出,但锂的大量脱出会因为结构的破坏而影响电池的循环性能和安全性能。安全性差、寿命短且成本高的劣势限制其在动力电池领域的应用。(备注1:1981 年,Goodenough等提出层 LiCoO2 材料可以用作锂离子电池的正极材料。1983 年,Thackeray 等发现 LiMnO4 尖晶石是优良的正极材料。1991 年,Sony公司率先解决了已有材料的集成技术,推出了最早的商业化锂离子电池,他们采用的体系是以无序非石墨化石油焦炭为负极,LiCoO2 为正极,LiPF6 溶于碳酸丙烯酯(PC)和乙烯碳酸酯(EC)为电解液。)

聚阴离子正极同样含有过渡金属元素,结构稳定,其中磷酸盐类是已规模商用产品。1997年Goodenough等人最先提出并研究一些列聚阴离子化合物 LiMXO4(M=Fe、Ni、Mn、Co 等,X=S、P、As、V、Mo、W 等),即磷酸盐、硫酸盐、硅酸盐等聚阴离子正极体系。聚阴离子正极因具有稳定的聚阴离子框架结构而表现出优良的安全性能、耐过充性能和循环稳定性,但共同缺点是电导率偏低,不利于大电流充放电。磷酸铁锂 LiFePO4结构稳定,无污染且价格便宜,在商用车推广阶段广泛应用。尽管铁锂正极理论比容量低(170mAh/g),但随材料压实密度增加、电池结构创新,系统能量密度得以提升,在产品力驱动时代持续渗透乘用车场景。

磷酸锰铁锂(LMFP)是重要的新型材料开发方向,相比磷酸铁锂可提升电池能量密度。铁锂正极相对于Li+/Li的电极电势为 3.4V,而磷酸锰铁锂(LiMnxFe1-xPO4)的工作电压最高可达4.1V,因此能够提升能量密度。此外,由于 Mn2+半径略大于 Fe2+,能够形成晶格缺陷,扩大锂离子传输通道,从而增加离子电导率。在材料优化层面,改进LMFP电化学性能与铁锂类似,主要是通过减小材料颗粒尺寸和碳包覆等手段提高电导率等性能。

图2 常见锂离子电池正极材料的结构:六方层状结构 LiCoO2、立方尖晶石结构 LiMn2O4正极材料、正交橄榄石结构 LiFePO4材料

在这三类体系中,通过改变过渡金属或聚阴离子的种类,还发展出了一系列的正极材料,它们当中的一部分已经被应用在工业中,如NiCoMn/NiCoAl三元正极3和 Li3V2(PO4)3;一部分目前还没有广泛的应用,但被认为是有希望的下一代锂离子电池正极材料,如 LiNi0.5Mn1.5O4和富锂相等。(备注2:三元正极类似于 LiCoO2,在过渡金属层中,处于3b 位置的Co元素可以被 Ni、Mn、Li 以及其它元素取代。当 Co 被 Ni、Mn 部分取代时,称之为三元材料。)

三元材料NCM/NCA 因具有比能高、电压平台高、循环性能好等优势,逐渐成为重要的动力电池。在NCM中,随着Ni-Co-Mn三种元素比例的变化显示出不同的性能,Ni含量高提升比容量,Co主要减少锂镍混排和抑制相变,Mn 则可以增强结构稳定性。在NCA当中,Al3+替代了 Mn4+,充放电过程中铝离子保持价态不变,同样起到稳定结构的作用。但传统三元材料因元素特点,仍存在安全性较低、成本较高的缺陷。

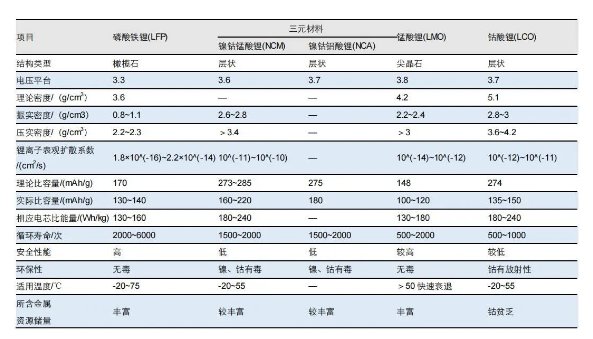

图3 常见的正极材料性能对比

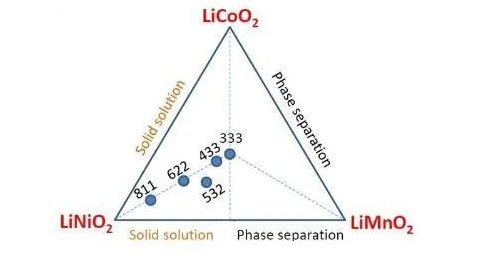

正极的改性方向包括高镍化、富锂化、高电压等,其中高镍正极推进商用进展较快。正极材料高镍化是降本增效的重要路径,主要是调整三元材料镍钴及锰(铝)等过渡金属配比,其中高镍正极通常指镍相对含量在 0.6(含)以上的材料型号。(1)增加 Ni 含量可提升正极比容。按照 Ni-Co-Mn 三种元素比例的变化,主要有三元 111、523、622、811 型以及Ni55/65等产品,随Ni含量增加,材料实际放电比容量由 160mAh/g 提高到 200mAh/g 以上;(2)因钴价相对昂贵,钴含量的下降使原材料成本优势提升。

图4 镍钴锰酸锂(LiNixCoyMn1-x-yO2)分子结构式配比图

但高镍化技术难点多,壁垒高,主要为:1.阳离子混排严重,容易造成材料结构坍塌,导致容量衰减,稳定性降低等问题;2.Ni含量增加,材料热分解温度降低,放热量增加。此外,相同电位下,高镍三元脱锂量较高,导致 Ni4+含量高,其具有强氧化性,可氧化电解液产生氧气,安全性降低;3.高镍三元循环过程中,氧化还原峰偏移程度加大,产生多相转变,带来不可逆的体积收缩。颗粒更易出现裂纹,继而发生碎裂,加快电解液对材料的腐蚀;4.材料表面碱性高,811型PH高达11-12,易与空气中的水分及CO2发生反应带来杂质,并在表面形成NiO薄层,严重影响材料的储存性能。为保证安全性,高镍三元对电池厂商的产品设计、制造工艺及设备环境提出更高要求。

811型及以上的三元材料较低镍三元在理化性质上差异大,因此带来在原材料选用(使用性能更优的氢氧化锂作为锂源材料)、生产设备(需在纯氧环境中制造)、生产环境(需要专用除湿、通风设备,严格的磁性物控制)等方面的变动。因生产环节要求的提升,高品质、高一致性的材料量产难度加大,整体合格率偏低。

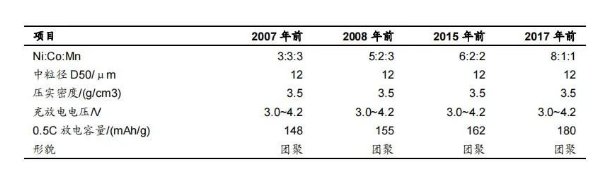

图5 不同时期镍钴锰酸锂性能发展历程

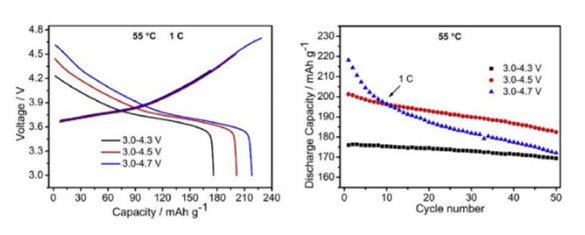

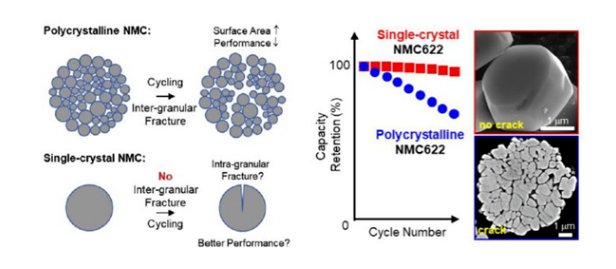

传统多晶三元正极改性提升比容的过程中面临材料循环及安全性能降低的问题。三元正极提升比容主要包括提高Ni含量与提升充电电压两种方式:1)Ni含量提升至 90%则比容可提高到 210-220mAh/g;2)不改变材料成分前提下,通过提高充电电压的手段提升容量,例如NCM622在4.3V时比容为176mAh/g 左右,电压增大至4.5V和4.7V时比容分别可达201.3和218.1mAh/g。但在提升比容的同时,也导致正极材料循环性能和安全性能显著的降低,体现为容量保持率及热稳定性的下降4。(备注3:主要原因是当下商业化的三元正极大多是由纳米级别一次颗粒团聚形成的 10 微米左右的二次球型多晶材料,其内部存在大量晶界,循环过程中因各向异性的晶格变化,易出现晶界开裂,颗粒破碎等现象,电池阻抗上升,性能快速下降。)

图6 (左图)充电电压提升,三元的比容量将提高;(右图)同时会使得正极材料的循环性能降低,容量保持率下降

单晶三元的开发能够较好解决多晶材料面临的结构稳定性问题。单晶材料直接由直径2-5微米的独立晶体构成,内部没有晶界,具备更高的结晶度、更稳定的层状结构、各向异性特征,因此单晶材料无论是在循环性能,还是在热稳定性,以及产气量等指标上都要优于传统的二次颗粒NCM材料。

据李林森等人研究,1000次充放循环后单晶三元颗粒仍不发生破碎。各大材料厂家积极开发单晶材料,但高镍单晶研制难度较大,单晶中镍高电压是较为合适的过渡型产品。相比 523、622 等传统正极,811及以上的单晶高镍在制备工艺难度上显著提高。

图7 (左图)单晶没有晶界,可以有效应对传统多晶晶界破碎的问题;(右图)1000 次充放循环后,单晶三元颗粒不发生破碎,性能相对稳定

高镍的下一步是“少钴或无钴”。钴元素在正极材料中起到减少 Li/Ni 混排、抑制充放电过程中的相变以提高结构稳定性的作用。尽管钴在三元电池中承担关键作用,但并非不可或缺。高镍含钴电池中钴的作用较小并可被替代:1.Co 对于高镍材料(Ni 含量>90%)的容量保持率几乎没有贡献;2.用 Al 或 Mg 替代钴仍可抑制锂镍混排,提高稳定性;3.掺杂 Al 或 Mg 均可抑制材料的 H2-H3 相变,改善循环性能;4.5%的 Al、Mg 或 Mn 的阳离子替代可降低正极与电解液间的反应活性。

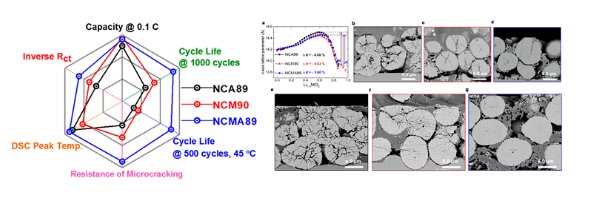

“少钴”是用过“代钴”元素的引入主要通过离子掺杂等改性方式实现,在多种开发路径中,四元NCMA、三元NMA等加入Al的方式是无钴进程的主要尝试。NCMA四元材料,加入Al后进一步降低钴的含量,实现成本优化,并且在体系稳定性、循环性、安全性方面也有一定优势。发表在 ACS上的研究显示,NCMA89(含 Ni 89%)与NCA89、NCM90相比,比容可达228mAh/g,1000 次循环后容量水平在 85%。此外,该种四元材料对微裂纹的成核及扩散的抑制效果更好,从而减轻材料内表面的退化。NCMA是电池高镍化路线的重要分支,但制造工艺需满足严格要求,并且四元前驱体作为新产品,技术难度大。

图8(左图)NCMA 与 NCM、NCA 材料相比,性能优势突出;(右图)从横断面 SEM 图像来看,NCMA 对于微裂纹抑制效果更好

“无钴”是将钴置换为其他元素,掺杂 Mn、Al、Mg、Ti 等元素形成高镍三元材料,其中高镍NMA在实验中表现较为突出。通过共沉淀和煅烧的方法制备高镍NMA材料,展现了与NCM和NCA材料相近的倍率性能和循环稳定性。与石墨负极组成软包电芯后,1000次充放电的循环性能优于传统三元。Mn、Al 元素的掺杂不仅使六方层状结构在脱嵌锂过程中更为稳定。

基于已有的正极材料进行改性,也是“无钴”的另一种可行理念。以 Ni、Co、Mn 为主要元素形成多种的衍生材料,包括镍锰酸锂(LNMO)、富锂锰基等。镍锰酸锂材料开发已久,主要包括层状镍锰酸锂(LiNi0.5Mn0.5O2)和尖晶石型镍锰酸锂(LiNi0.5Mn1.5O2)。其中层状LNMO比容量高,理论比容约 280mAh/g。此外,材料制备方法较多且易控制,包括离子交换、水热合成、氢氧化物共沉淀法等,材料成本较低。但层状LNMO存在大量的锂镍混排以及较多的杂质,因此难以获得高的电池活性,从而使其商业化进程受阻。

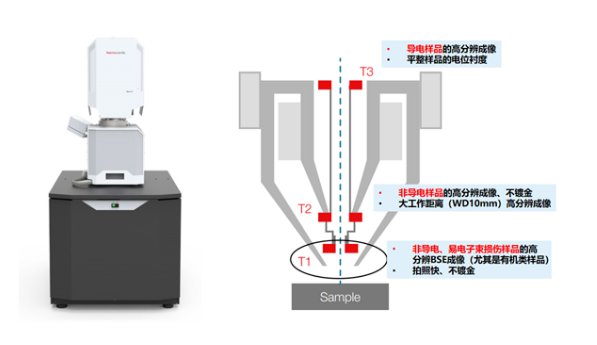

综上所述,正极材料是锂离子电池中最为关键的原材料,直接决定了电池的安全性能和电池能否大型化。正极材料的性能主要受其氢氧化物前驱体的结构、形貌、粒径等因素影响,另外,正极粉末的形态及结构调控方式(纳米化、包裹层、晶体取向、晶体种类、团聚、内部元素梯度分布等)都将对正极的性能有直接的影响。因此,扫描电子显微镜在表征正极材料(前驱体、合成粉末、极片)方面发挥了重要作用。场发射扫描电子显微镜Apero2利用其独特的电子光学和探测器设计,在正极材料检测中,有着优异的表现。

图9(左图)Apero2 实物图;(右图)电子光学和探测器设计

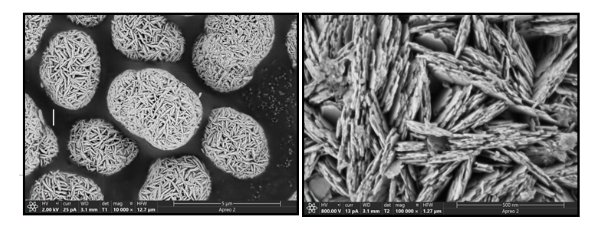

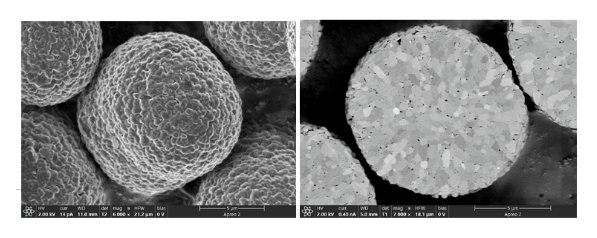

图10 多晶三元NCM前驱体

富镍三元正极材料前驱体 Ni1-x- yCoxMny(OH)2共沉淀结晶过程的生长机制主要是:碱液与金属离子反应瞬间成核,晶核周围的金属氨络合物以过渡金属氢氧化物的形式沉淀在晶核外表面,长大到一定尺寸的晶粒团聚成团聚物,团聚物再生长成致密球形的前驱体颗粒。前驱体颗粒的导电性非常差,但在不镀金的情况下,可直接利用T1探测器成像,观察整体的颗粒形貌和尺寸分布。在细节的呈现上,利用对细节敏感的T2探测器在800V,可清楚的看到二次球上片装与层状结构无序堆叠的生长特点。

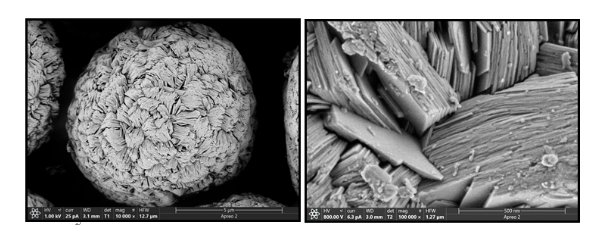

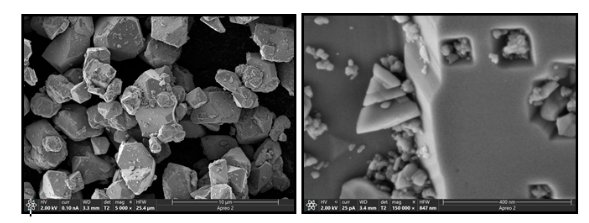

图11 单晶三元NCM前驱体

单晶不同于多晶富镍正极材料,其一个颗粒往往只由单个晶体颗粒构成,内部不存在晶界,利于锂离子传输。与多晶正极材料的前驱体相比,单晶正极前驱体表面更光滑,堆叠更有序,这种结构可与包覆导电剂可以较好地接触,可一定程度上减轻烧结后的一次晶粒团聚。

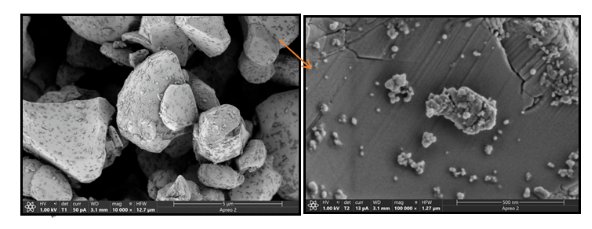

图12 多晶三元NCM烧结粉末表面(左图)及截面(右图)

从图12可看出,多晶NCM正极材料二次颗粒多由随机取向的等轴一次晶粒无序组装而成。晶胞体积收缩会使一次晶粒的体积发生各向异性收缩,进而在随机取向的晶粒的晶界处产生剧烈的微应变,最终导致沿着晶粒边界形成微裂纹。长循环过程中,微裂纹不断发展,直到二次颗粒粉化。在结构调控上,会优选细长一次晶粒择优生长并辐射状有序组装的结构,改善电池循环稳定行和倍率性。

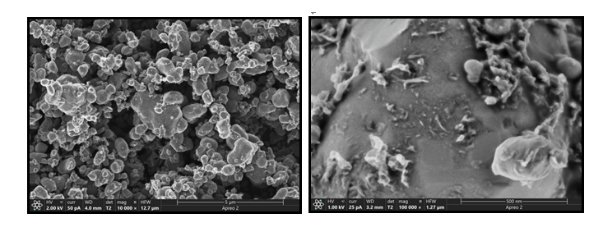

图13单晶三元NCM烧结粉末

单晶NCM颗粒尺寸都偏小,大约2-5微米左右,尺寸分布较窄。在颗粒表面还存在很多纳米颗粒细节。单晶不同于多晶富镍正极材料,其一个颗粒往往只由单个晶体颗粒构成,内部不存在晶界,利于锂离子传输。

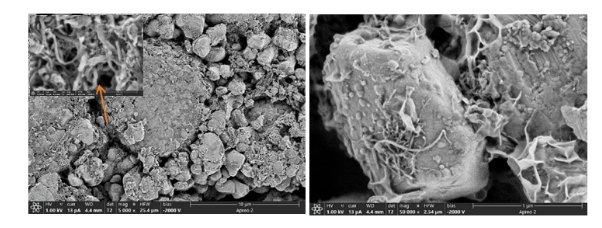

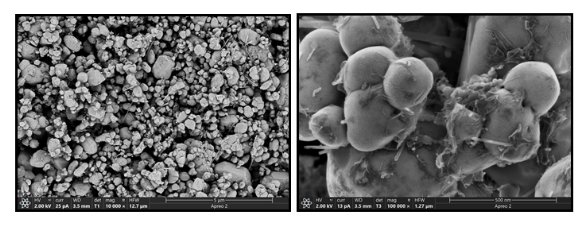

图14 多晶与单晶三元NCM混合极片表面

为了更好的提升锂离子的传输通道,通常也会采用单晶和多晶NCM混合来制备极片,因为单晶和多晶NCM颗粒的颗粒尺寸差异明显,以及导电添加剂CNT等混合物的形态,通过T2探测很容易识别,另外,单晶NCM颗粒与多晶NCM颗粒之间的导电网络通道也呈现的非常清楚。

在另一种类的正极极片上,通过T1探测器,轻松的就能辨别不同物相的尺寸和分布,为了证实NCM颗粒内部的结构。离子抛光后观察,发现NCM颗粒存在一定的无序取向分布,同时存在中空结构的设计,我们推测,该结构的调控能提升电池的倍率性能,因为电解液很容易浸润在中空结构的设计中,从而提供了更好的接触界面,利于锂离子传输。

除了在NCM系列,在其它正极体系中,Apero2也有着不错的表现。

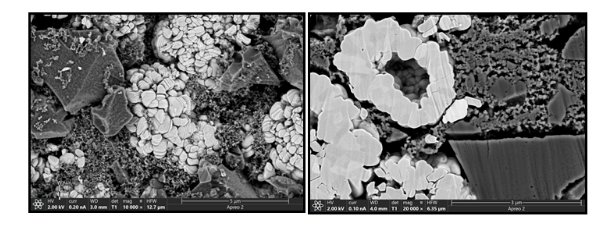

图15 镍锰酸锂烧结粉末

图16 磷酸铁锂烧结粉末

图17 磷酸铁锂正极极片