金牌会员

金牌会员

已认证

已认证

熔融铁几乎是一种通用溶剂,能够轻松溶解铬、钼和钨等金属,从而制造各种有价值的合金。然而,这一特性也可能是一把双刃剑,因为在将铁炼成钢的过程中,必须谨慎控制氧、硫和氮等元素。这些轻元素在合金钢中的溶解度较低,在精炼和热轧过程中,容易形成不利的反应产物(即夹杂物)。这些生成的氧化物、硫化物和氮化物的微小夹杂物无法通过简单的浮选去除,从而成为最终钢材的永久组成部分,影响其机械性能和质量。

PART 01

背景简介

生产钢材的过程中涉及极高的温度和高度氧化的环境。高炉-氧气转炉一体化工艺和电弧炉废钢熔化工艺都使得原钢中溶解氧的含量达到几百ppm。可以通过添加锰、硅、铝、钛和钙等脱氧剂以降低或控制这些溶解氧的含量。根据氧化物自由能Ellingham图,可以确定这些元素中哪些会形成最稳定的氧化物,按钢铁制造温度下氧化物稳定性从高到低的顺序排列如下:CaO >Al2O3>TiO2 > SiO2> MnO 。

通过锰和硅控制氧含量,可将溶解氧降低至约50 ppm,形成硅酸锰夹杂物。进一步使用铝进行脱氧,可以将溶解氧降至仅几个ppm,并将所有氧化物夹杂物转化为微米级的Al2O3。在某些情况下,进一步调整夹杂物种类是有利且必要的。添加约20ppm的钙可用于降低夹杂物的熔点(以提高铸造性能),或与钢中的溶解硫反应,形成新的硫化钙夹杂物。此外,微小夹杂物中还可能包含氮化物,因为钛常被用作氮的捕集剂,形成氮化钛。

总体而言,这可能会导致夹杂物的混合物变得极其复杂;因此,获得钢材成分的定量分析对于其控制性优化至关重要。本应用说明重点介绍了使用扫描电子显微镜(SEM)和能谱(EDS)对钢中复杂氧化物-硫化物-氮化物复合夹杂物进行自动化分析的方法。该方法将成像与元素分析相结合,为钢材中的夹杂物提供了准确的分析。

PART 02

表征方法与结果

使用Thermo Scientific™ Axia-Perception新一代全自动钢铁夹杂物分析系统对钢样品进行了自动夹杂物分析,以揭示铸造和轧制后样品中非金属颗粒的化学成分和尺寸分布。Perception系统使得颗粒检测和EDS分类变得快速高效。此次分析的目的是表征直径大于2微米的夹杂物,并在60平方毫米的抛光钢样区域内进行测量。为简化分析,铁和氧元素被排除在外。

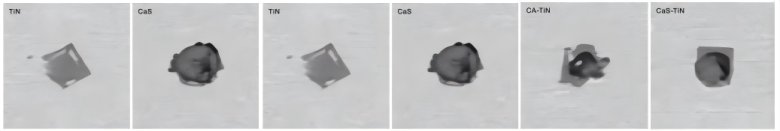

图1:来自Perception系统的不同类型夹杂物的自动BSE图像,尺寸范围为6至10微米。

铝脱氧、钛稳定氮元素以及钙处理在该钢材中生成了独特的复合夹杂物分布。图1展示了三种主要夹杂物类型(Ti N、CaS和CA或钙铝酸盐)及其组合的自动拍摄的背散射电子(BSE)图像。这些夹杂物在BSE图像中比基体金属呈现出更暗的衬度。

在测量夹杂物颗粒的同时,EDS数据也被收集到每个夹杂物上;随后可以根据其成分和形状对夹杂物进行分类。

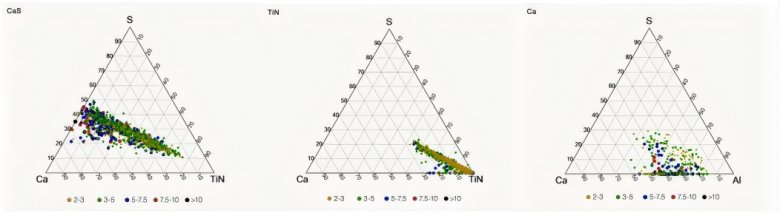

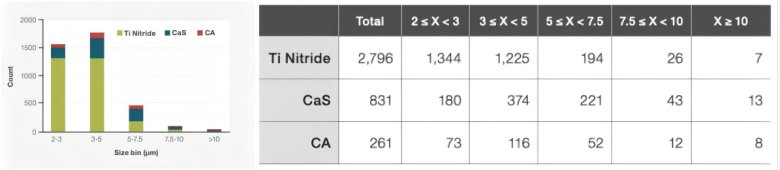

共表征了3888个夹杂物,并在三元相图(图2)和分类表(图3)中显示。

图2:Ca-TiN- S和Ca-Al- S三元相图,揭示了三种不同夹杂物类别的成分和尺寸分布。

图3:三种不同夹杂物类别的颗粒尺寸直方图和分类表。

在每个Ca-TiN-S 图中,并非存在离散的“岛屿”,而是呈现出两种夹杂物之间的连续分布。这表明元素之间并未形成固溶体,而是一个化合物沉淀在另一个化合物之上。钙硫化物(或钙铝酸盐)夹杂物是在精炼过程中形成的,而氮化钛则是在铸造时由于偏析效应而形成。氧化物和硫化物夹杂物作为异质形核点,在凝固过程中促使氮化物在凝固前形成。

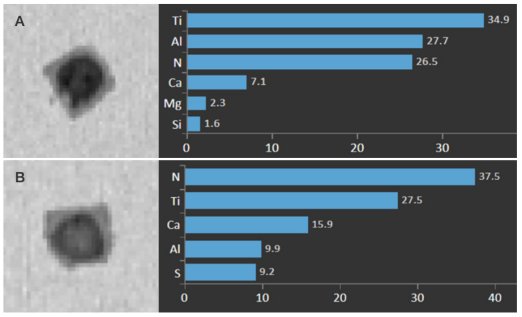

选取了两个夹杂物进行进一步研究。图4展示了其自动拍摄BSE图像及EDS成分的原子百分比。两个夹杂物均包含一个深色的核心,外部则具有一种较浅衬度的立方结构,与氮化钛(TiN)一致。成分上的主要区别在于颗粒B的硫含量较高。目前,从图像中尚无法明确硫是与氧化物相、硫化物相,还是两者皆有。

图4 :Pereption自动化的BSE图像及两种选定夹杂物的成分。

Thermo Scientific Chemi Phase软件是Axia ChemiSEM系统的一种新型相识别和定量分析引擎。通过Chemi Phase分析,对图4中显示的钢夹杂物进行了全新的评估,统计分析了存在的相的数量、成分及其面积分数。

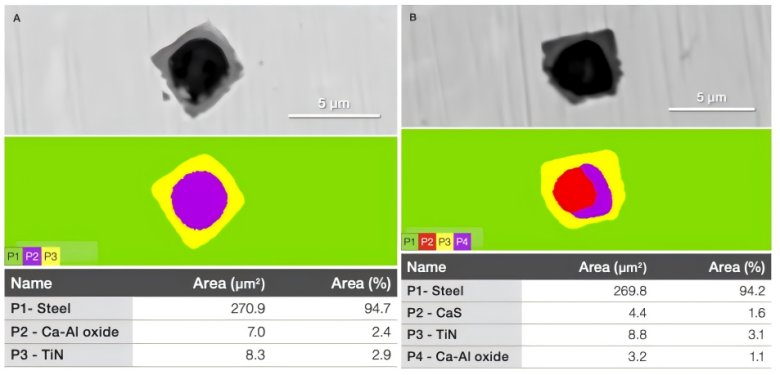

图5展示了BSE图像、Chemi Phase分析图以及所评估区域的相关相面积分数。结果确认,颗粒A中存在两个夹杂相,而颗粒B中存在三个相。

两种夹杂物中的TiN面积一致,而核心夹杂物(氧化物和硫化物)在颗粒B中略大(7.6um2对7.0um2)。关键的是Chemi Phase分析区分出:颗粒B的核心具有两个部分,即CaS和Ca-Al 氧化物,而BSE图像则仅显示存在一个相。

图5:BSE图、Chemi Phase分析图及两个夹杂物的相面积分数。

PART 03

结 论

通过Axia-Perception新一代全自动钢铁夹杂物分析系统,自动收集了包含图像、能谱、尺寸及成分信息的大型数据集,共涉及3888个夹杂物(尺寸大于2微米)。这些夹杂物的成分变化较大,主要包括钙、铝、钛、硫、氮和氧。使用定制的三元相图对数据进行审查表明,CaS和TiN之间的颗粒成分呈现出一个连续的分布。

Chemi Phase分析进一步确认了这些复杂夹杂物中具体CaS、CA和Ti N化合物的组成和数量。在许多情况下,钢铁制造中的氧化物和硫化物提供了氮化钛沉淀的异质形核点。此应用案例展示了Axia ChemiSEM系统上Perception和Chemi Phase软件的组合如何实现洁净钢应用所需的详细分析。

Thermo Scientific™ Axia-Perception 系统提供了业内领先的自动化夹杂物分析和分类功能,结合卓越的报告生成能力,能够精准识别、定位和统计钢铁材料中的夹杂物问题,助力提升材料品质和生产效率。Axia-Perception系统历经32年的研发升级,系统功能不断完善,是目前国内外公认的最准确, 最专业的夹杂物自动分析系统。同时搭载Thermo Scientic™ Axia ™ ChemiSEM™,进一步拓展硬件功能,真正实现了软硬件一体化,高效率颗粒分析。