粉体和颗粒介质几乎可以在任何行业都在使用,它们作为原材料、中间产品或*终产品进行使用和加工。粉体在使用过程中可能会造成一些困难,因此,有效的质量控制和顺利的粉体加工非常重要。粉体行为特性在制造过程中可以改变,特别是当条件或环境改变时,例如粉体在气动输送过程中流态化,在储存过程中固结。当粉体特性已知时,**对工艺条件进行修改适应,以便在加工过程中不会出现问题(例如分层)。

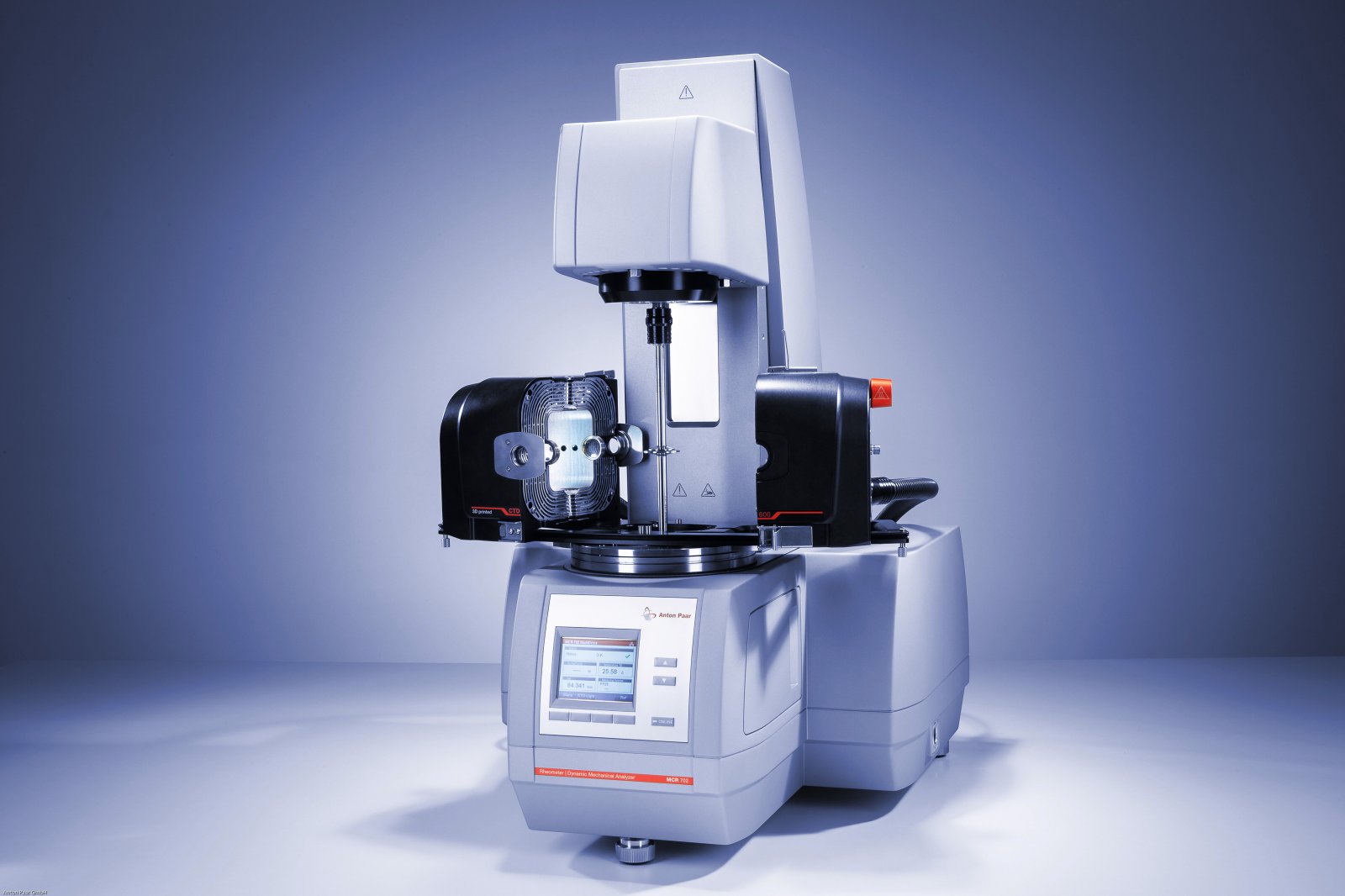

Anton Paar公司的两个粉体测量池(粉体流动池和粉体剪切池)为此提供了一套完整的工具,可以确定各种粉体特性和加工参数。这套工具有助于描述粉体的特性,以及预测粉体在加工、处理和储存过程中的行为。软件中提供了多种专用的粉体测量方法,大多数只需几分钟即可完成。

虽然这两个测量单元在应用和技术上有一定程度的重叠,但它们的专业领域可以根据所涉及的粉体的粘性来划分:粘性粉体在粉体剪切池中工作得更好,而自由流动状态的样品在粉体流动池中工作得更好。下图显示了不同状态粉体适用的测试方法和测量池。

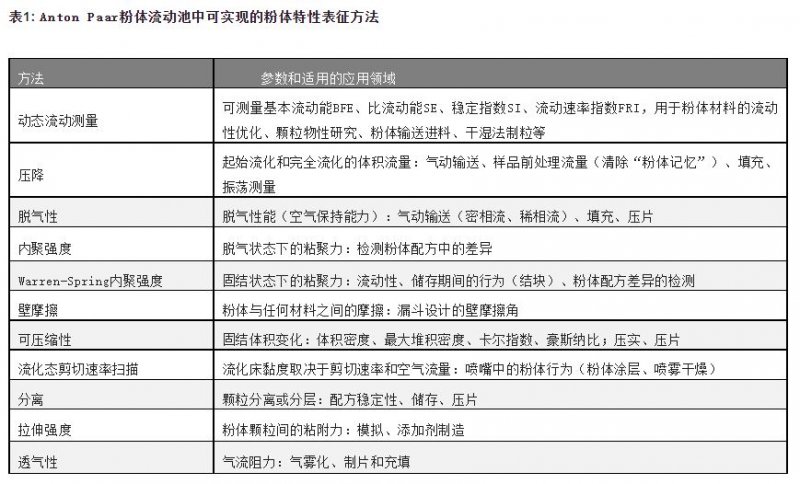

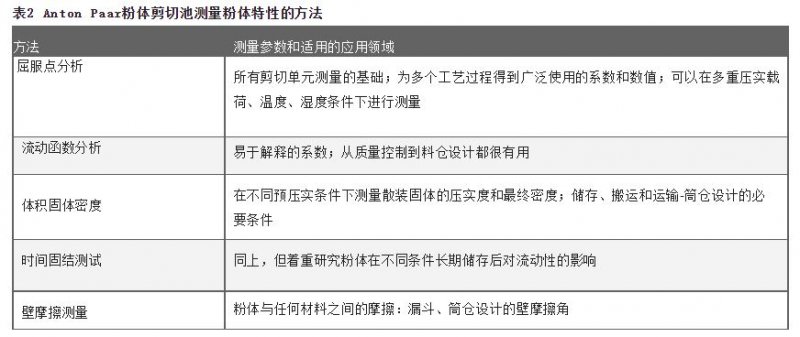

在本应用报告中,展示和讨论了表征粉体和颗粒介质的各种方法和相应的参数。可在Anton Paar粉体流动池进行的测试方法概述见表1,表2显示了粉体剪切池方法的概述。Anton Paar联合一些大学和研究实验室正在不断开发出更多的实验方法,**进展可在我们网站上的科学出版物和其他应用报告中找到。表

流动池的测量功能

1、动态流动测量

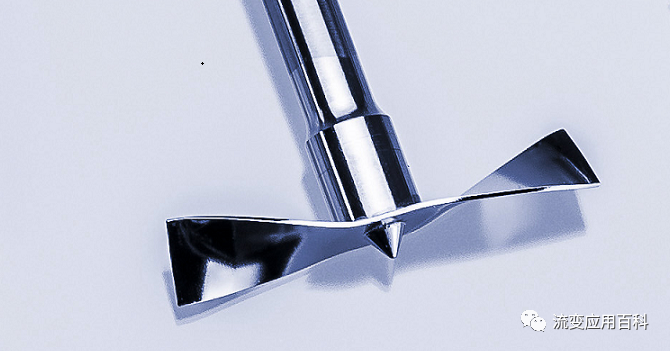

Anton Paar模块化紧凑型流变仪系列(MCR)可配备粉体流动池和螺旋双叶测量系统,该测量系统可用于扩展粉体的动态测量和测定其运动特性。通过测量系统在粉体样品中的向上和向下运动计算动态流动特性。如基本流动能(BFE)、稳定性指数(SI)、流速指数(FRI)和比流动能(SE)。

该测量方法分析了整个粉体床上粉体的动态特性。测量转子动态上下运动,从而根据粉体的阻力建立特定的流动模式。样品的流动模式取决于主要的内部和外部参数。因此,动态流动特性的测定是一种快速简便的粉体质量控制工具。

动态流动测量示意图,左:测量系统在样品池中一边旋转一边上下移动,右:同时记录扭矩和法向力的数值变化

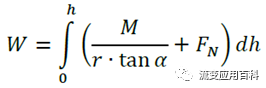

总流动能通过测量扭矩的积分加上法向力(下式)计算得出,考虑了测量系统轴向和径向运动的总和,其中r为转子半径,α为螺旋桨角度,h为行程。

2. 压降测量

了解用于输送的起始流化和全流化的气体流速对于气动输送水泥、食品粉、粉煤灰、洗衣粉、油漆粉、塑料和金属粉很有意义。样品制备所用的气体流动速率在内聚强度测量、透气性测量和流动曲线测量中非常有用。

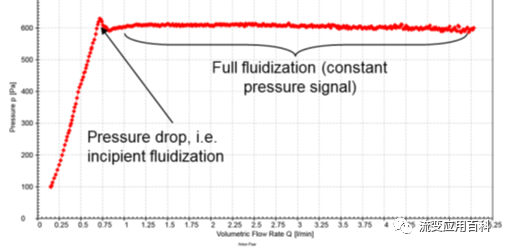

测量一般包括两个步骤。首先,空气流量从**值持续减小到*小值,这个过程中可以研究全流化率。在第二步中,空气流量不断增加,这个过程可以测量粉体的初始流化和全流化时的空气流动速率,以及粉体的滞后行为。

为了简单起见,下图中只显示了空气流量增加的部分(红色)。通过在控制单元上执行相同的测量,考虑系统(多孔烧结玻璃、过滤器等)的影响是至关重要的。

该基线(上图中的灰色线)必须从样品的测量值中减去,结果图如下图所示。测量池内的压力随着体积流量的增加而增加,因为颗粒对流态化空气产生的反压力增加。一旦达到一定的体积流量(取决于颗粒特性),就可以检测到粉体流化和曲线峰值。在这种情况下,可以在0.75l/min的流速下看到初始流化的过冲峰值,在完全流化时,观察到恒定压力信号,这意味着粉体在1l/min下完全流化。此时,颗粒之间的残余张力被消除。

3. 内聚强度测量

内聚强度描述了粉体流动的内部阻力,从而衡量粉体的流动性。它被定义为测量粉体颗粒之间结合力的强度。粘结强度测量速度快,重复性高,有助于预测粉体行为的质量控制工具。

这种测量方法可以作为一种快速简单的质量控制工具,因为它通常具有很高的重复性,有助于区分甚至非常相似的粉体。

测量由两步组成:

样品制备:样品完全流态化,以重置粉体并消除残余张力和结块。必要的体积流量应事先用压降法确定。

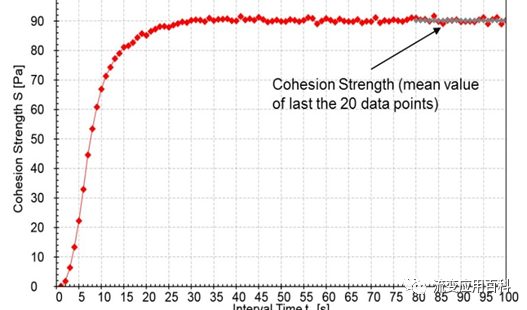

样品测量:关闭气流,测量双叶搅拌器的旋转扭矩,如下图所示。默认情况下,测量在100秒后结束。

内聚强度S是用测量的扭矩值和转子的特性系数(CSS系数)计算的,因此,计算的结果是相对值。计算结果显示在公式1中扭矩值是通过对过去20个数据点的线性回归得到的(见图5)。对于CSS因子,用碳酸钙(CRM116,标准物质局)进行了校准测量。

4. Warren-Spring内聚强度

此方法用于测量粉体的内聚强度,特别是强粘结性的粉体(如面粉或水泥)它是基于Geldart的工作,通过使用一种叫做the Warren- Spring-Bradford测试仪的扭转装置进行研究,粉体在固结状态下测量,固结也使粉体均匀化。所得结果可用于分析粘结粉体的流动性和流动函数,该方法也可用于粉体结块的研究。

此方法可用于质量控制、粉体特性表征(固结状态下的弹性、内聚强度)、流动性分析(ffc)和结块行为研究。*适用于粘性粉体,如面粉、二氧化钛或碳酸钙,但通常适用于除*自由流动的粉体外的所有粉体。

测试包括两步:

粉体在粉体流动池中用透气活塞固结,通过消除残余张力和颗粒之间的聚集形成均匀的粉体层。

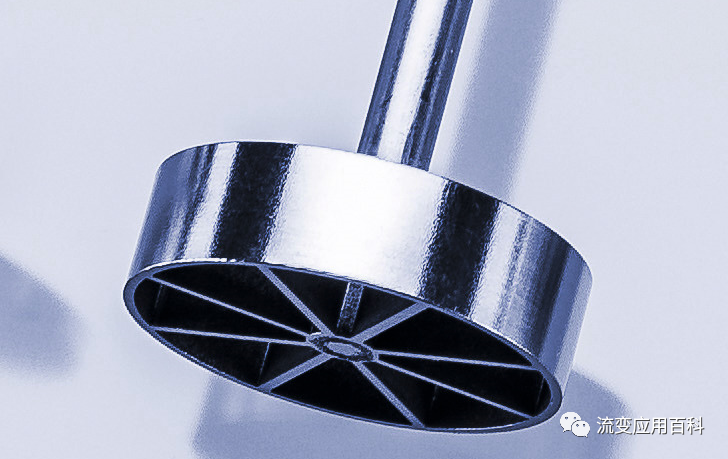

Warren-Spring转子完全插入粉体样品中,然后将粉体以0.1转/分的速度剪切,同时记录扭矩,从而产生Warren-Spring内聚强度。

如果Warren-Spring转子不能完全插入样品,建议降低样品固结程度,或者只将转子插入到正常深度的一半。这也是拱起行为的一个方便指示,因为粉体内部很容易形成力链,可能导致粉体堵塞漏斗或管道。

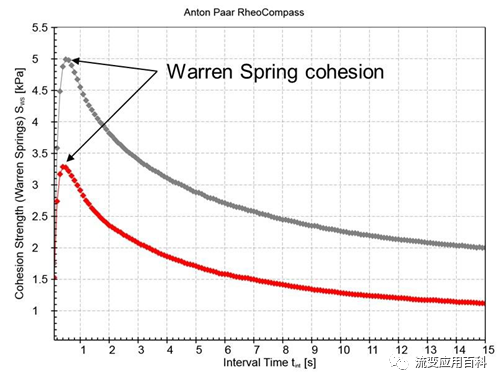

粘结性粉体比不粘结性粉体表现出更高的Warren-Spring内聚强度,如果观察到尖锐的峰值,则样品破裂迅速而强烈。另一方面,较宽的峰值表明样品的断裂缓慢。峰值位置靠后表明样品具有弹性特性或可能没有充分的固结。

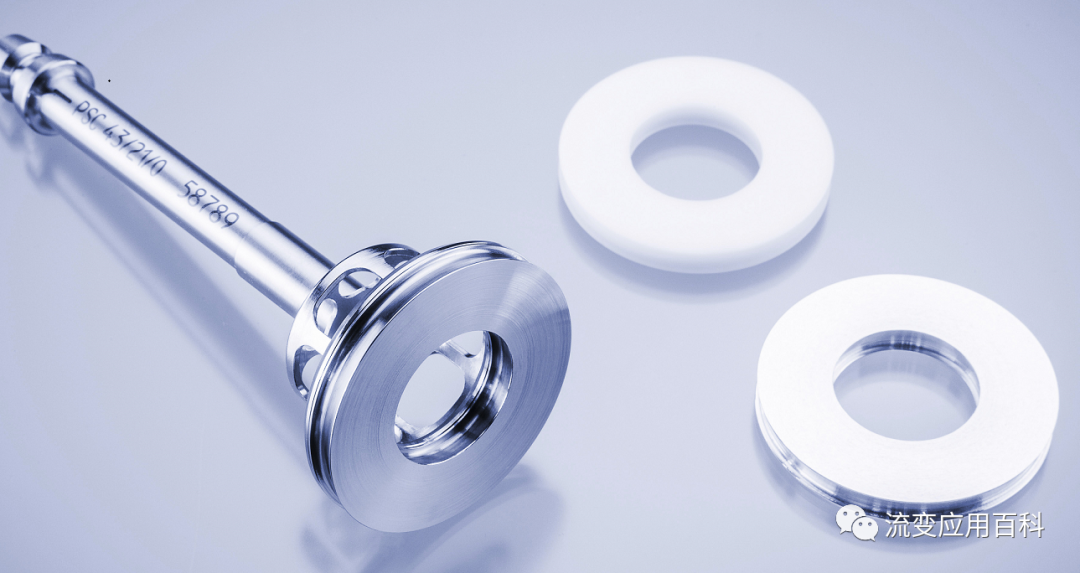

5. 壁摩擦测量壁摩擦力是指颗粒介质与固体之间的摩擦力,它是通过在规定的法向应力下压缩样品,并在记录扭矩和剪切应力的同时旋转圆盘来测量的。所得到的壁摩擦角是漏斗设计中的一个重要参数,目的是防止堆芯流动和实现质量流动,用于测量的圆盘可以很容易地更换,从而可以分析任何壁面材料和粉体之间的摩擦。

由壁面材质制成的圆盘安装在测量杆上(如上图),用于测量每种壁面材料和粉体之间的摩擦。用预定法向载荷和0.05rpm的转速压实样品,同时记录扭矩。此测量步骤在不同的法向应力(通常为3、6和9kpa)下进行,扭矩被转换成剪切应力,将剪切应力/法向应力结果值绘制成图表(下图)。

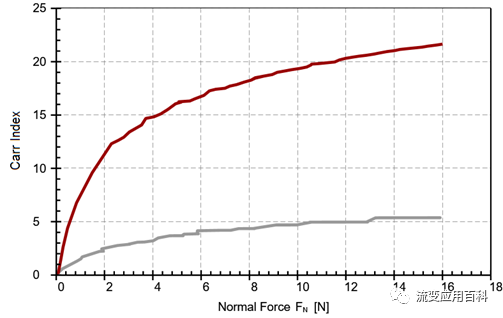

图中的红色曲线显示了标准壁面摩擦角测量值,在这种情况下,数据点(壁屈服轨迹)的回归是线性的,并通过原点。壁摩擦角是该趋势线的角度,此值在所有法向力下都是相同的(与法向力无关)。上图中的灰色曲线显示了高黏性粉体的壁摩擦角测量值,趋势线不再是线性的,也不会经过原点。在这种情况下,每个法向力对应于不同的壁摩擦角。因此,有必要估算实际应用和工艺条件下的法向力,在这些值下进行测量,以便得到正确的壁摩擦角趋势线与Y轴的截距给出粘附值,这与粉体具有足够高的粘附力以粘附在垂直壁面上具有相关性。

计算出的壁摩擦角可与上图中的图表一起使用,从而得到允许质量流的漏斗角,这有助于避免出现芯流、桥接、拱起、鼠洞等筒仓排放中的问题。

6. 压缩性测量

压缩性是测量当施加压力或改变压力时样品所产生的相对体积变化,它描述了体积密度与外加压力的关系。压缩性受许多颗粒参数的影响,如粒径和形状、弹性、含水量和温度。尽管是一个简单的测试,它可以用来识别粉体流动的性质,例如,使用堆积密度来避免筒仓和料斗中的鼠洞和拱起。结合壁摩擦角,可以对筒仓进行优化。它也被用来研究侧壁和给料器上的负荷。其他可以分析的参数是Carr压缩指数和Hausner比。

使用透气圆盘进行测量

下降粉体样品制备盘,直到与样品接触。记录该位置并用于计算未固结体积密度。然后进一步降低,直到达到一定的法向应力(通常为3kPa)。法向应力进一步增加到两个更高的法向应力值(如6和9 kPa)这允许计算固结后体积密度,以及Hausner比和Carr指数。

卡尔指数曲线

7. 流化态黏度和剪切速率曲线

使用粉体流动池,可以测量粉体非流化态、亚流化态和完全流化态下的黏度,以及与剪切速率相关的黏度曲线。这可用于阐明粉体在输送过程中可能遇到的困难,具有高剪切黏度的粉体很难通过窄间隙或弯头,因为那里的剪切速率急剧增加。对于经历不同剪切速率加工步骤的粉体(例如,通过喷嘴喷射后的气动输送),表观黏度也是有意义的。流化态粉体表观黏度的计算方法与复杂流体的完全相似,这种流变特性的估计对于流化床的流体动力学建模、粉末涂料施工性能、反应器设计、气动输送、成型填充过程都很有意义,由于自由落体中的任何粉体都是流态化的,因此它也有助于描述各种排放过程。

下图显示了未改性和改性(添加气相二氧化硅)涂料粉末在不同空气流量下的黏度曲线,在未流态(上方的曲线)下,通过添加气相二氧化硅来辅助流动,如改性粉体的表观黏度降低所示。然而,在全流化态粉末的情况下(下图*下方的曲线),添加气相二氧化硅的粉末显示出略高于未改性样品的表观黏度。

剪切速率扫描相关测量结果如上图所示。在非流体状态下,可以观察到规则的剪切稀化行为。在亚流化状态下,在低剪切速率下也观察到剪切稀化行为,但随后被剪切速率超过50 1/s时的剪切稠化行为所取代。在全流化状态下,在低剪切速率下可以观察到类似牛顿流体的行为,在较高的剪切速率下,会发生剪切增稠效应。提高流态化和转速会导致颗粒之间的碰撞增加,同时,颗粒之间的摩擦也会减小,这种效应被称为“干扰过渡”。

剪切池的测量模式

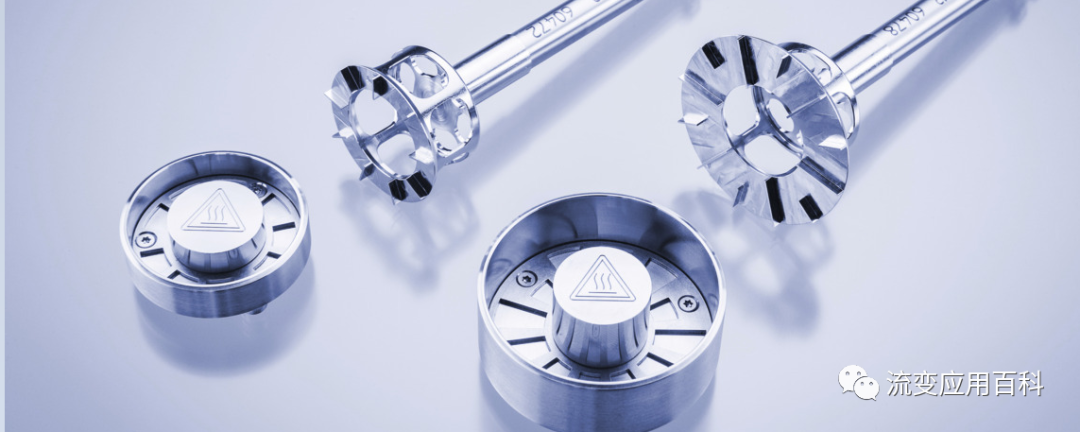

1、剪切屈服测量

屈服轨迹分析是剪切测量池中*基本的分析方法。一个屈服轨迹关注样品的“固体”行为与“液体”行为的分界线。它基于Mohr-Coulomb原理,测量样品的失效平面(类似于固体样品的胡克定律)。

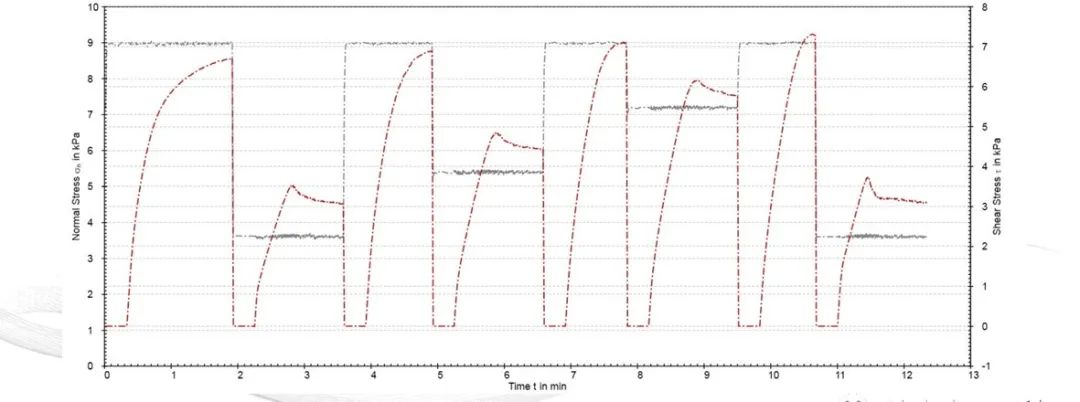

在开始测量之前,样品被填入测量池。使用专用的填样工具可以避免操作者对测量结果的影响。**步需要对样品施加预设的预压实,这样可以提高实验的重现性,因为预压实可以消除粉体的残余张力(粉体记忆),这一步与流化测量池中的流化步骤有类似之处。预压实的应力大小可以从样品的实际工艺中计算获得。这样可以保证实验室的测量结果与实际工艺更加接近。这也是在测试中保持湿度和温度控制的重要性。然后,在不同的载荷下进行剪切屈服测试。如下图,是在9kPa压实载荷(灰色曲线),剪切屈服载荷从小到大依次用2.7kPa、4.95kPa、7.2kPa,测量屈服应力曲线(红色曲线),得到屈服应力。

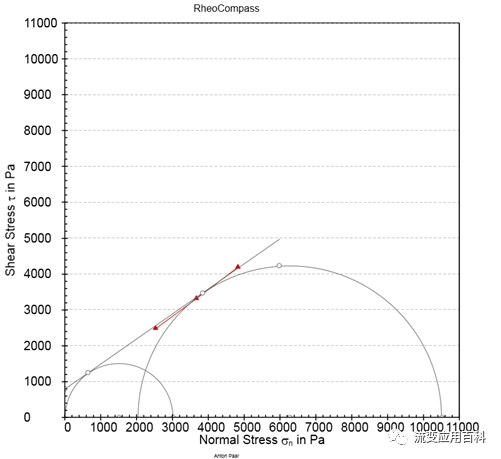

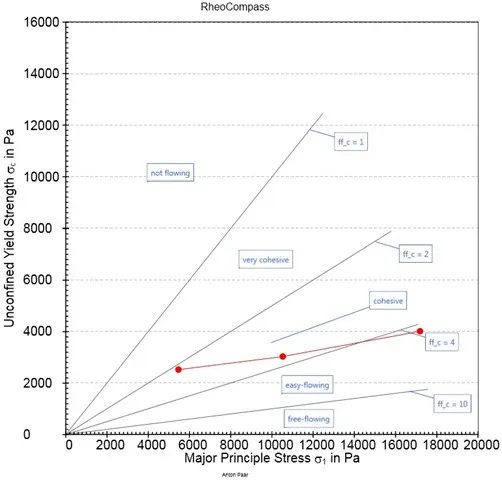

通过屈服应力、稳态应力,以及对应载荷,获得下图流动函数和莫尔圆,从而计算得到内聚强度τc、张应力σt、无约束屈服应力σc、主应力σ1、内摩擦角φe、体积密度ρb。

进一步通过无约束屈服应力和主应力计算得到流动函数ffc,其中ffc=σ1/σc。通过ffc的数值范围可以判断样品在此载荷下的流动特性,例如ffc大于10时,样品可自由流动,在4到10之间时,样品非常容易流动;在2-4之间时,样品具有粘性;在1到2之间时,样品具有很大的粘性;ffc小于1时,样品不能流动。

2. 壁摩擦测量

粉体剪切池也可以进行壁摩擦测量,配备了不锈钢、铝、PTFE材质的测量板,也可以订制配备其他用户需要的任何材质测量板。用于策略壁摩擦角和摩擦系数,用于筒仓、管道设计方面的参考。

3. 压缩性测量

粉体剪切池也可以进行压缩性测量,得到体积密度、卡尔指数、Hausner比等数据,及其与载荷的相关曲线。

4. 时间固结测量

粉体剪切池配备了时间固结台,可以选择不同载荷对样品进行长时间的固结处理,如几小时、几天,甚至几个月,此固结台单独使用,不影响流变仪正在进行的测试。

5. 温度和湿度控制下的剪切测量

如粉体剪切池配备了控温系统(如CTD180、CTD450、CTD600、CTD1000),就可以在控制样品温度的条件下,对样品进行剪切屈服和压缩等特性的测量,或进行程序升温或降温测试,**温度范围可达-160℃至1000℃。如配备CTD180控温系统,则还可以选配湿度控制模块,实现5% - 95%范围内的相对湿度控制。为模拟更加真实的粉体生产、加工、使用环境提供可能。

高级会员

高级会员 已认证

已认证