中国粉体网讯 陶瓷材料如氧化铝、氮化硅、氮化铝、碳化硅等因具有热导率大、耐热耐腐蚀性好、介电常数小、化学性能稳定、绝缘性及可靠性好、成本低等特点,广泛应用于电子通信、航天电子、医疗器械、汽车电子等领域。

在陶瓷的世界里,陶瓷基板是一员猛将。

陶瓷基板由陶瓷基片和布线金属层两部分组成,金属布线是通过在陶瓷基片上溅射、蒸发沉积或印刷各种金属材料来制备薄膜和厚膜电路。陶瓷基板以其优良的热导率、介电性能和机械强度等性能得到广大消费市场的青睐,广泛应用在电力电子器件、航空航天、卫星通信及民用通信等。

而陶瓷覆铜基板是在陶瓷基片上通过不同工艺实现铜板和陶瓷基片的键合,从而获得一种兼具陶瓷和金属铜优点的复合金属陶瓷基板,同时具有优异的热性能、电性能、力学性能以及易装配等特点。陶瓷覆铜板可通过刻蚀形成各种布线电路,广泛应用于功率模块封装中。陶瓷覆铜基板工艺主要有直接键合铜(DBC)法、活性金属焊接(AMB)法、直接电镀铜(DPC)法和激光火花金属(LAM)法等。

在一些电子模块,尤其是新能源汽车、轨道交通、风力发电、光伏、5G通信等对性能要求苛刻的电力电子及大功率电子模块对AMB陶瓷覆铜板需求巨大。

AMB(Active Metal Brazing,活性金属钎焊):AMB是在DBC技术的基础上发展而来的,在800℃左右的高温下,含有活性元素Ti、Zr的AgCu焊料在陶瓷和金属的界面润湿并反应,从而实现陶瓷与金属异质键合。

与传统产品相比,AMB陶瓷基板是靠陶瓷与活性金属焊膏在高温下进行化学反应来实现结合,因此其结合强度更高,可靠性更好,极适用于连接器或对电流承载大、散热要求高的场景。

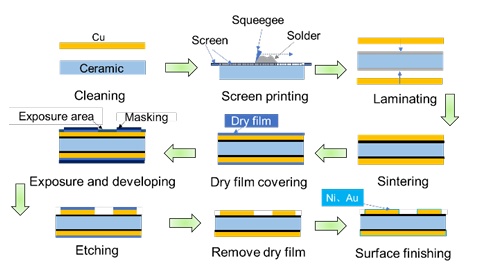

AMB工艺流程图

在AMB工艺流程中,首先,在洁净的陶瓷基板上涂覆一层薄薄的焊料,随后将铜箔贴合在焊料上并放置在800℃至950℃的真空环境下使焊料熔化,待焊料冷却后即可形成稳固的连接。接下来,通过湿法刻蚀技术制作金属图案以满足大功率器件的电气连接需求。

那么,钎焊和钎料对于AMB工艺来说,是关乎成功的关键。

钎焊是一种广泛应用于连接先进材料和设备的焊接技术,可以焊接金属基、陶瓷基、碳基及功能复合材料等,在高端制备行业发挥着重要的作用。常规钎料熔化后很难润湿陶瓷表面,所以常规钎料不能满足陶瓷焊接需求,常需要先将陶瓷表面进行金属化预处理,其工艺复杂、成本较高。而通过在钎料中添加适量活性元素,可有效改善陶瓷表面润湿性,形成类金属结构的化合物界面层,实现金属或合金对陶瓷的润湿和连接,形成结合良好的覆接体。

银基钎料主要以银或银基固溶体的形式存在,具有良好的塑性、可以降低焊后接头的残余应力。其中可以添加各个种类的元素而且多包含Cu,因为银和铜可以形成共晶结构来降低钎料熔点。因此Ag基钎料是目前陶瓷金属钎焊的热门选择。

银基钎料体系有AgCu系、AgCuSn系、AgCuNi系、AgCuZn系、AgCuTi

系、AgCuTiB系、AgSnTi系、AgCuTiIn系、AgCuSnNi系等几十类钎料。

活性钎料中的活性元素常以Ti、Zr、Hf、Nb等元素引入,钎焊中与陶瓷界面生成相,进行化学反应和吸附达到陶瓷和金属的封接。融化的钎料润湿陶瓷,钎料与母材基体反应产生化学键,形成了金属化合物以完成陶瓷和金属的封接。所以通常在银基复合活性钎料中添加不同的元素或增强相来改善焊缝组织和接头性能。

目前国内外钎焊使用钎料中的活性元素主要引入Ti元素,以TiH2形态为优,这主要是考虑到商业上的价值和环保的问题。因为Ti元素可与氧化物陶瓷反应,形成TiO、TiO2和Ti2O3,也可与SiC、SiN和碳氮化物陶瓷等反应,形成TiC、TiN等化合物,可以润湿各种陶瓷。

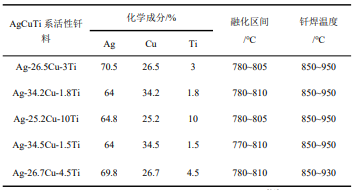

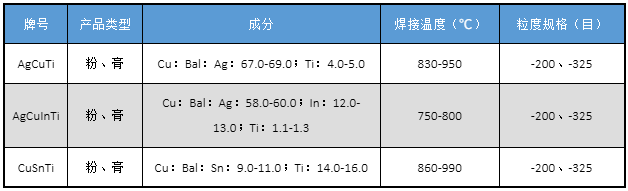

部分商用Ag-Cu-Ti钎料牌号及成分

AMB工艺中常用的活性焊料主要包括Sn-Ag-Ti和Ag-Cu-Ti体系,其中Ti作为活性金属增强焊料与陶瓷间的润湿性,Sn和Ag则起到降低熔点以及提高接头的导热性能的作用。

AgCuTi活性钎料是目前研究较多应用较为广泛的活性钎料。除了Ti几乎能和所有陶瓷反应,使得AgCuTi钎料具有很好的润湿性外,它的钎焊接头强度也较好,性能稳定,适用范围广。目前,AgCuTi活性钎料广泛用于陶瓷与陶瓷(或陶瓷基复合材料)、金属与陶瓷、金属与C/C复合材料、金属与先进陶瓷基复合材料等的直接钎焊以及真空电子封装等。

鉴于第三代半导体陶瓷基板AMB覆Cu技术的关键材料,AgCuTi活性钎料过去一直被国外垄断,国内产品又难以满足高质量钎焊要求。

但近年来,国内相关企业也在不断攻克这些难题。

比如近期获评国家级重点“小巨人”企业,浙江亚通新材料股份有限公司(以下简称“亚通新材”)。公司攻关团队通过成分设计和制备工艺方面的创新,避免了活性元素Ti在高温下与坩埚、氧、氮等的反应,首创了低氧含量、高活性、成分均匀的AgCuTi活性钎料粉末高效制备技术,可用于制备高性能AMB陶瓷覆铜基板,实现IGBT高可靠性封装技术的自主可控。经浙江省经信厅组织专家鉴定,相关技术处国际同类产品先进水平。并荣获国内首批次新材料产品、浙江省重点首批次新材料产品和浙江省青工创新创效大赛“银奖”。生产的陶瓷基板用活性钎料粉末属于工业“六基”领域中的关键基础材料,成功打破国外技术垄断,实现进口替代,被认定为“国内首批次新材料”。这一突破性成果不仅提升了在电动汽车、轨道交通、智能电网和新能源装备等行业的国际竞争力,更为战略性新兴产业的自主可控发展筑牢根基。

来源:亚通新材

目前,高可靠陶瓷基板仍旧依赖国外进口,陶瓷覆铜技术列入《中国制造2025》的重大攻关项目。活性金属钎焊覆铜技术(AMB)是生产陶瓷基板的较为先进的工艺,拥有结合强度高、冷热循环可靠性好等优点,应用前景非常广阔,亚通新材成功产业化的AgCuTi活性钎料,对标国际顶尖企业同类产品,填补了国内市场的空白,成为国内第一批量产该产品的企业,帮助下游客户打破了高性能AMB陶瓷基板的进口依赖,因此具有重要的技术价值和广阔的市场前景。这也将有效推动我国半导体产业技术创新,提升我国电动汽车、轨道交通、智能电网和新能源装备等行业的国际竞争力。

参考来源:

1.国家焊材质检中心、今日杭钢

2.谢仁杰,陶瓷-金属封接用活性钎料的钎焊机理及制备工艺研究

3.刘国化等,AgCuTi活性钎料的研究进展

4.黄富等,电子封装陶瓷基板及其金属化工艺

5.陆琪等,陶瓷基板研究现状及新进展

6.宋蕊立等,Ag-Cu基活性钎料减小陶瓷与金属焊接残余应力的研究进展

(中国粉体网编辑整理/山林)

注:图片非商业用途,存在侵权告知删除!