高级会员

高级会员

已认证

已认证

前序:电子灌封胶要增加导热,通常做法是加入多种类型的导热填料(如导热灌封胶常用的氧化铝填料),但氧化铝的密度为3.5~3.9 g/cm 3,而硅油基础胶料的密度则为0.96 g/cm3,由于两者的密度相差较大.

这时问题点也就出来了 1,导致灌封胶储存时会出现分层或氧化铝沉降等问题,底部变稠板结,上层变稀析出硅油。 2,这使得产品在使用过程中需要经常进行搅拌,影响了生产效率。

为避免导热灌封胶在储存中出现沉降或油粉分离现象,通常在灌封胶中加入各种辅助填料或助剂,以提高灌封胶黏度和触变值,或加入相应的表面活性剂,提高填料与溶剂的相容性。但过高的黏度和触变值会影响导热灌封胶在使用中的排泡和灌封等工艺性能。

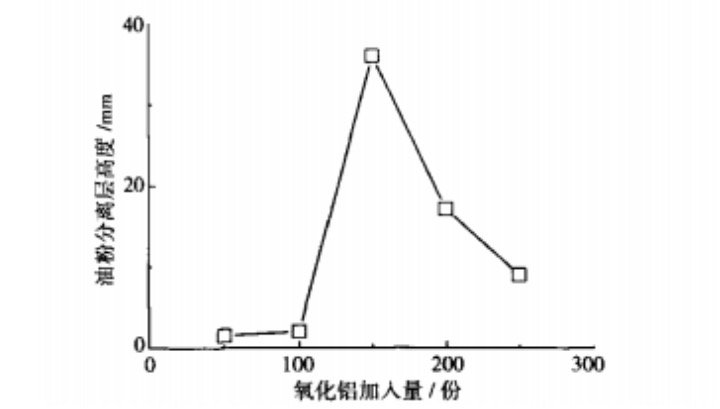

由图示意可见,随着氧化铝用量的增加,氧化铝与硅油的分离出现了先增强后减弱的趋势(这也应证上面所写的内容)分析原因是由于氧化铝密度较大,表面活性基团少,无法与硅油形成较好的相融合,随着静置时间的延长氧化铝逐渐沉降,硅油上浮,造成了油粉分离。而随着氧化铝用量达到一定程度后,整个体系的黏度也逐渐增大,此时反而减慢了氧化铝粒子的沉降速度,减小了油粉分离层的高度。

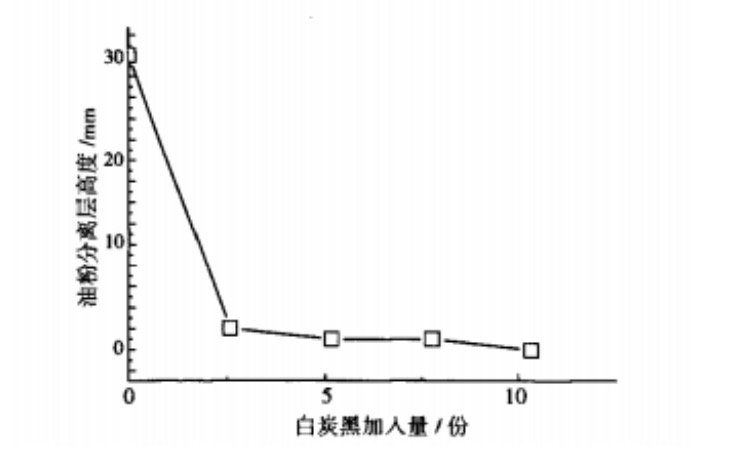

如上图示意:加入白炭黑后,氧化铝与硅油的分离现象明显减弱,且随着白炭黑用量的增加,油粉分离层高度逐渐减小。为了表征灌封胶的流平性和流挂性,通过改变剪切速率的方式,测试三个阶段的剪切应力大小,以滞后环面积来评价灌封胶流平性和流挂性,滞后环面积越大,表明灌封胶的流平性越差,流挂性越好,即触变值越高。随着白炭黑用量的增加,滞后环面积逐渐增大,灌封胶的流平性变差。白炭黑添加量越多,灌封胶黏度越高。分析原因可能是,一是白炭黑比表面积大,富含硅羟基,与填料和硅油表面形成氢键后,提高了填料与硅油的相容性,二是白炭黑增加了体系的触变值和黏度,减慢了氧化铝的沉降速度。加入少量白炭黑即可使油粉分离现象明显减轻,但随着白炭黑用量的增加,氧化铝的沉降速度却并未出现明显下降,过多的白炭黑用量反而造成了灌封胶流乎陛能变差,对灌封性能带来了一定负面影响。

讨论结果:以端乙烯基硅油为原料,氧化铝为主要导热填料,制得有机硅灌封胶。研究表明,单纯采用氧化铝为填料,用量为150份时体系的油粉分离现象最为严重,重质填料沉降明显;而随着氧化铝用量的增加,灌封胶体系的黏度上升,油粉分离现象呈现减弱趋势。在氧化铝用量为150份的灌封胶中,再加入白炭黑与蒙脱土,灌封胶的油粉分离现象均减弱,抗沉降性改善;其中,白炭黑更为有效,蒙脱土反而会促进清油层的出现。适量加入白炭黑可有效减弱灌封胶油粉分离,提高抗沉降性,但白炭黑用量过多反而会显著增加灌封胶黏度和流平性,对灌封工艺性能造成不良影响.