金牌会员

金牌会员

已认证

已认证

一、前言

气力输送技术已有100多年的发展历史,早在1810年就提出了气力输送方案,1824年Vallanse最先建立了粉体气力输送实验装置。只是试验并没有真实使用工业的生产制造,在1853年在欧洲的大型码头上首次出现使用气力运送设备用于货船的装卸货物。

但由于技术和工艺水平的限制,直到20世纪30年代气力输送技术才日益受到人们的青睐。在国内随着国民经济的快速发展以及国家对环境保护的要求越来越高,20年来气力输送技术特别是正压密相输送技术发展迅速,已经在许多行业得以广泛应用。但因物料在气力输送管道中流动状况的复杂多变性、物料物性、输送气量、 零部件性能、仓泵给料状况等因素影响,气力输送系统需要额外补气措施现象时有发生,本文对正压气力输送系统运行过程中产生的补气措施利弊进行了分析,以对系统稳定运行、能耗控制有所帮助。

二、气力输送系统工作原理

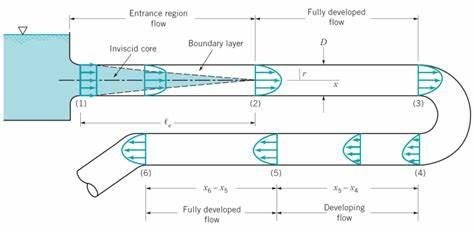

气力输送也称为气流输送,运用风机或空压机在封闭的管路内形成气流来输送散料物料。气力输送是一项综合性技术,它涉及流体力学、材料科学、自动化技术、制造技术等领域,属输送效率高、占地少、经济而无污染的高新技术项目。随着我国经济的快速发展,各行各业的生产也在不断扩大,有些行业如新能源电池制造、火力发电厂、化工厂、水泥厂、制药厂、粮食加工厂等的一些原材料、粉粒料在输送生产工程中产生的环境污染越来越得到广泛的重视。气力输送技术于是得到了逐步的推广。气力输送是清洁生产的一个重要环节,它是以密封式输送管道代替传统的机械输送物料的一种工艺过程,是适合散料输送的一种现代物流系统。将以强大的优势取代传统的各种机械输送。

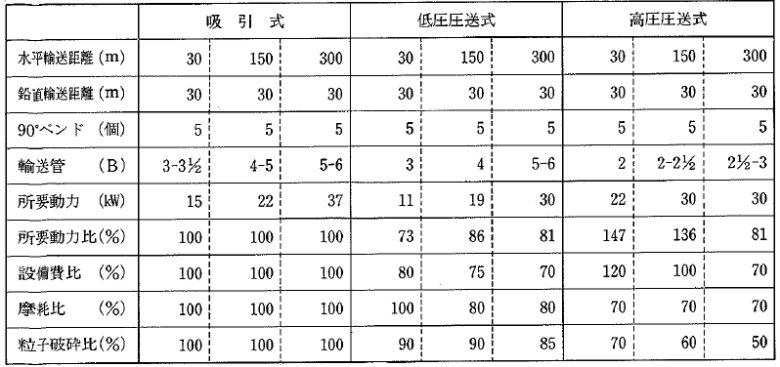

三、气力输送系统分类

1、吸送式: 也称为真空上料机,工作原理吸送气力输送一般用罗茨真空泵作动力源,将管路及罐式仓抽成一定的真空状态,促成进风口在大气压的作用下形成物料粉粒料与气体的两相流,经输送管道输入旋风分离器。两相流在旋风分离器内由于离心力及重力作用下,使大部分物料与气体分离。少量的物料与气体进入除尘器,通过滤袋作用使粉料与气体分离。气体排入大气。

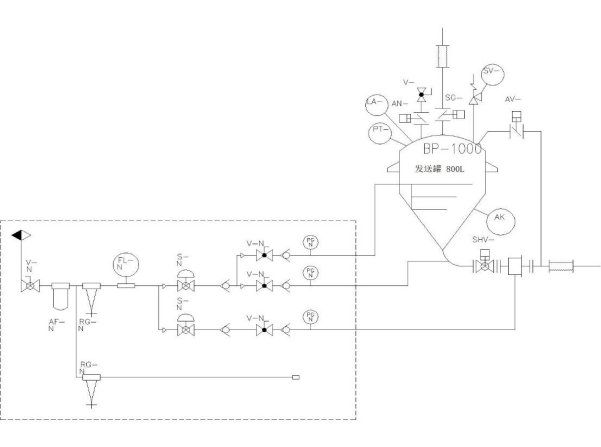

2、压送式:压送式分两种,发送罐式密相输送及高压旋转阀式密相或稀相输送,工作原理: 由于高压气体的作用,物料从发送罐/高压旋转阀进入输送管,压缩气体经电磁阀的开闭形成脉冲气流,当脉冲气流压力大于发送罐压力时,气流将物料切割成料,依靠料栓前后的静压差作推动力,将物料推向前进,到达分离装置实施料气离后,物料落入料仓,气体排入大气,实现输送。

· 正压气力输送机特点:

1、输送速度较小,1-15m/s,对物料、管路的磨损少;

2、控制自动化程度高;

3、输送路程长,可以达1000m以上,无补气措施;

4、有效保护物料颗粒完整度,低破碎比;

5、固气比高,可达到20~40以上 ;

6、输送能力强,可达200T/h;

7、清洁无污染;

8、机械结构简单、可靠性高、维护成本低;

9、防止物料分层现象;

四、补气的危害

现如今随着气力输送的广泛应用对于输送后物料质量也有了更明确的品质要求,但如果对物料特性在气送时的参数掌握不够充分就“无脑”增加补气口强制性推送我们通过对输送补气措施的研究得知补气后会有以下几个缺点:

1、耗气量巨大提升

2、补气口局部气流过大导致物料流速过快与管道磨擦产生破损

3、管道内气压气流变大导致物料在接收仓产生的分层现象

4、高速气流对后端滤网损害和爆粉现象

五、吉泰来科技正压输送系统如何做到“无补气”

1、独特输送气流控制系统

吉泰来在深度掌握日本70年气送技术基础上设计了专门的输送气流控制装置,实时监控输送状态,通过阀门开关自动调节输送压力和流量,保证输送过程稳定、顺畅、无堵塞,200米内无补气。

2、国内独家输送设计辅助软件量身定制输送参数

有超过50年的技术沉淀及数据积累,累计测试物料种类10000+。 有专业输送实验室从事粉体输送研究,经过反复试验论证目前可使气力输送距离最远至2000米。

3、为验证各项参数及最低能耗比在软件计算的同时,公司内部试验线孕育而生,可随时为客户提供定制化参数验证从而使客户产线设计参数更合理能耗更加合理。

吉泰来通过独有输送设计软件控制补气点设置,软件与硬件双向保障,不做“大车撵小马”“大水漫灌”无故无序增加补气装置,增加设备成本及运行成本,降低磨耗率提高产品品质,助力锂电事业降本增效。不断研究孤注一掷,吉泰来让粉体输送更科学!