金牌会员

金牌会员

已认证

已认证

一、背景

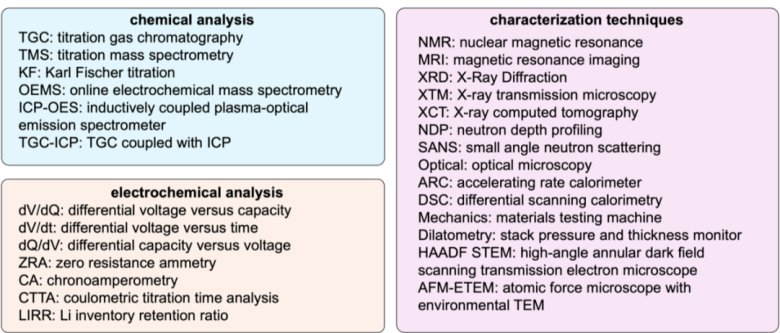

在锂电池技术飞速发展与广泛应用的当下,析锂现象已成为制约电池性能、安全性及使用寿命的关键因素。为深入探究锂电池失效机制,众多科研人员致力于开发高效的定量分析检测与表征技术(如图1),旨在从量化层面深入剖析金属锂的形成机制、失效演变过程,以及相关衍生物质的动态变化规律[1] [2]。这些研究对全面理解锂电池失效本质、优化电池性能具有重要意义。

图1. 金属锂的定量探测和表征方法[2]

目前,质谱滴定(MST)和滴定气相色谱 - 质谱联用(TGC-MS)等方法在锂电池析锂检测领域应用广泛。此类方法基于锂与特定试剂发生化学反应产生氢气,再依据化学计量关系精确计算参与反应的锂含量。滴定预处理法原理直观、操作流程相对简便,且对样品形态无特殊要求,尤其在检测 “死锂” 方面优势显著,能够有效弥补常规检测手段的不足。然而,该方法所依赖的质谱仪等核心设备存在购置成本高昂、维护难度大、操作专业性强,以及检测周期长等问题,极大限制了其在实用性场景、快速检测场景中的应用。

二、内压传感器检测析锂

1、检测原理

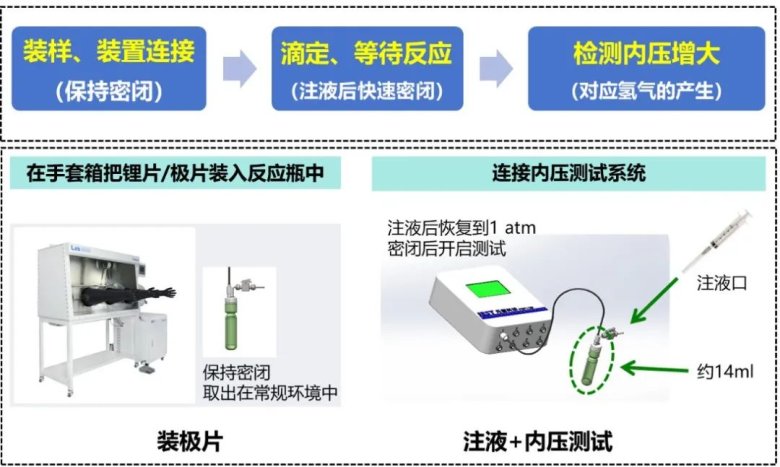

元能科技研发的内压传感器及配套测试系统(图 2),不仅适用于电池内压常规监测,更可以创新应用于析锂定量检测。该技术保留滴定法的前段反应操作,将后段质谱检测环节替换为内压检测。该内压传感器量程最高可达 2MPa(支持定制),精度达 0.3% F.S,确保内压数据采集的准确性与可靠性;同时系统支持 8 通道同步测试,可实时、动态地呈现各通道内压变化曲线,极大提升了检测效率与数据处理能力。

图2. 电池内压监测系统(PBP1100)

内压传感器定量检测锂含量的原理如图 3 所示。特制反应瓶设有侧面注液口(可开合)与顶部传感器接口,确保样品装载、液体注入及压力检测的便捷性与密封性。实验过程中,在手套箱内将待测极片装入反应瓶并连接内压传感器,形成密闭体系;后转移至常规环境后,快速注入反应液,待压力平衡至 1 atm 后迅速关闭注液口。锂与液体发生化学反应产生氢气,密闭环境下气体生成致使体系内压升高,通过实时监测内压变化即可推算参与反应的锂含量。

图3. 内压传感器定量测试锂质量的原理

2、检测影响因素

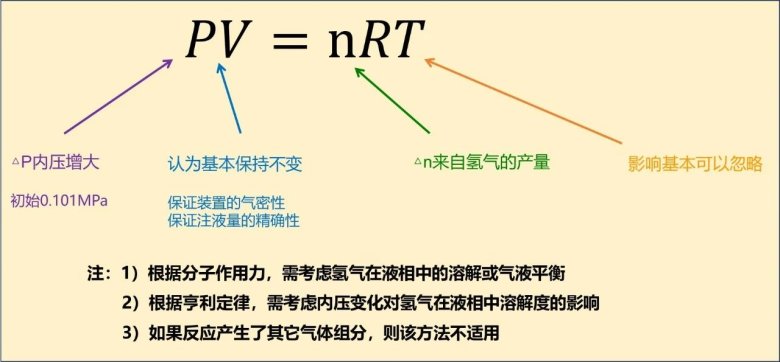

需要注意的是,该检测原理虽然简单,但影响因素较多(见图4)。依据理想气体状态方程(PV=nRT),在固定体积与温度条件下,氢气产量与内压增量呈线性对应关系。然而,在实际操作中,气体体积需精确计算(反应瓶容积减去注入液体体积),因此实验装置气密性与注液精度是确保检测准确性的关键。此外,锂与液体的反应为放热反应,但考虑到反应本身放热量有限且检测过程中预留了平衡时间,温度波动对检测结果的影响可忽略不计。再者,反应产生的氢气和液相之前存在一定的气液平衡,溶解在液相中的氢气浓度也会因氢气分压增大而增大;鉴于氢气在乙醇中的溶解度较低(即便在大压强下),所以后文在做相应计算的时候,没有把这些影响纳入考量;如果需要更精确计算氢气含量,则需考虑这部分因素对内压-氢气含量关系的影响,可以建立相应修正模型,综合考虑气液平衡对计算结果的影响。

还需要强调的是,该检测方法仅适用于单一气体生成的反应体系,即单一气体导致的内压增大。本文对应描述的场景只产气氢气,因此可以将内压增大和氢气含量做关联;对于多气体生成的复杂反应场景并不适用。

图4. 内压传感器定量测试锂质量的影响因素

3、数据范例

(1)实验设计

我们设定了一组实验,完全遵循图3所示的方法:

1)在充满惰性气体的手套箱内,称量不同质量的锂金属单质(受手套箱操作环境影响,称量存在一定误差),转移至特制反应瓶中;

2)同样于手套箱内完成反应瓶与内压传感器的密封连接,确保装置气密性后,将整套设备移出至外部实验环境;

3)迅速打开反应瓶侧面注液口,快速注入4ml的乙醇,待体系气压恢复至平衡状态(1 atm)后,立即关闭注液口,形成密闭反应空间 ;

4)等待反应进行,观察内压数值变化;内压曲线基本平衡后结束实验;

注:反应耗时和锂含量有关,适当采用摇晃、振荡等方式可加快反应的进行。

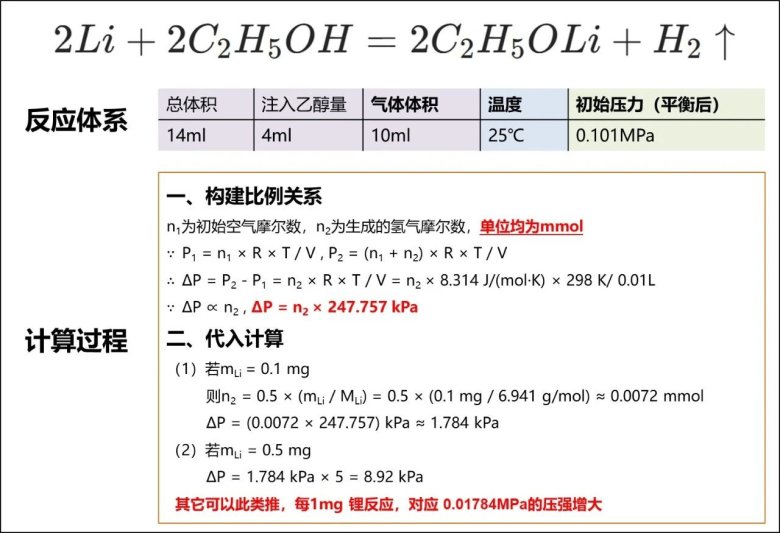

(2)关系推导

基于实验设计,我们可以推导出锂质量与压强变化的理论关系:本实验条件下,每 1mg 锂参与反应,对应 0.01784MPa 压强变化(见图5),由此建立锂质量与压强变化的理论关系。

图5. 内压传感器定量测试锂质量的影响因素

(3)数据结果分析

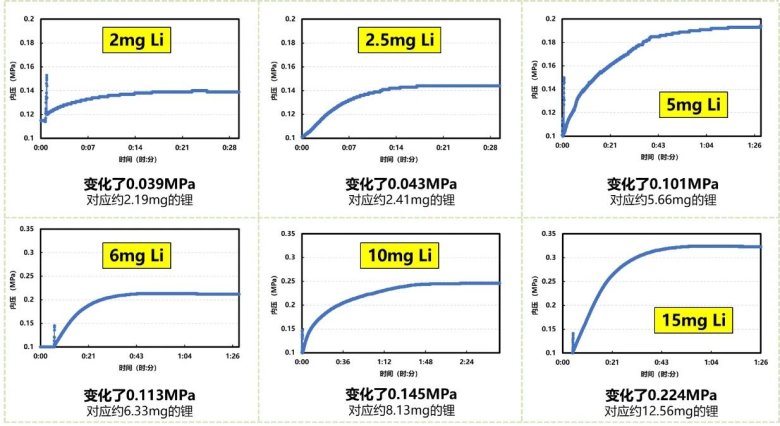

具体测试结果如图6所示,通过实测内压变化反推所得的锂的质量,不论变化趋势还是数值量级都和初始的称量值有较好的对应关系。偏差的量可能有两方面的因素,一个是上文介绍到的该方法的检测影响因素,一个是手套箱内天平的称量误差。

需要说明的是,锂的质量越大,反应耗时越长,内压曲线到达平衡的时间也越久。图6中,称量15mg锂的,因为预期反应时间较长,所以我们加入了摇晃、振荡的动作,反应时间可大大缩短。理论上,反应速率不影响最终产生的氢气总量与内压数值。

图6. 不同质量锂反应对应的内压变化

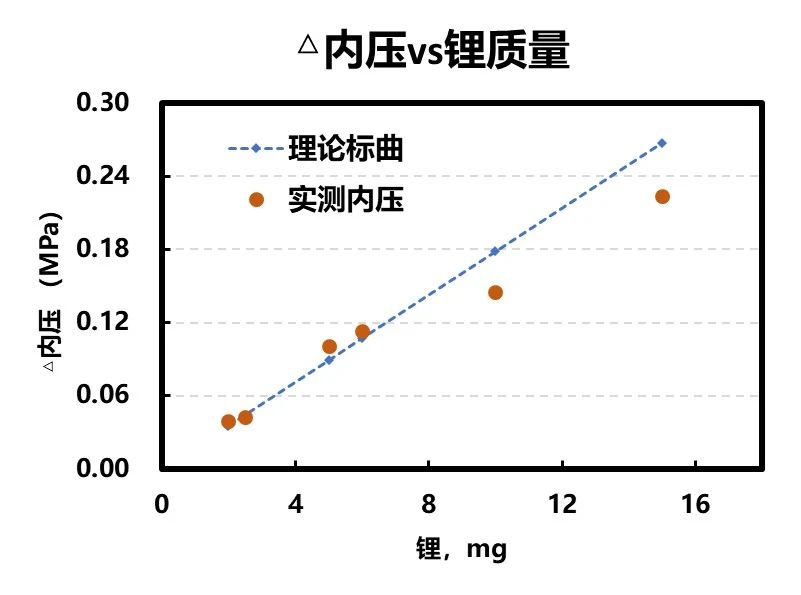

基于上述实验数据与分析,我们进一步绘制出实测的内压变化-锂质量关系曲线(见图 7)。线性拟合的数据可作为判定极片锂质量的标准曲线。从实验数据来看,当锂质量处于 6mg 以内时,实际内压变化值与理论计算值之间的偏差基本在 10% 以内。在锂质量较低的情况下,这样的偏差水平基本能够满足实际应用要求。

当然,活性锂碳化合物、非活性死锂,以及无法脱出的嵌入锂都会参与反应产生氢气。结合相关计算方法,可进一步区分可逆锂与不可逆锂含量,为锂电池析锂研究提供关键数据支持。

图7. 压力变化-锂质量关系曲线

三、小结

随着锂电池应用领域的不断拓展,析锂检测技术的快速性与准确性成为行业关注焦点。本文探究了一种基于内压传感器的析锂定量检测方法,操作简单,能快速、多通道同时检测出锂的质量;再结合相关计算,可进一步区分可逆锂与不可逆锂含量。该方法和传统化学分析、电化学方法有一定差异,为锂电池析锂检测开辟了新思路。

四、参考文献

[1] Wenxuan Hu, et al. Application of Electrochemical Impedance Spectroscopy to Degradation and Aging Research of Lithium-Ion Batteries[J]. J. Phys. Chem. C, 2023, 127(9): 4465–4495.

[2] Zhi Zheng, et al. Quantitatively Detecting and Characterizing Metallic Lithium in Lithium - based Batteries[J]. Energy Environ. Sci., 2024, 17, 9051-9092