金牌会员

金牌会员

已认证

已认证

干法电极工艺知多少?

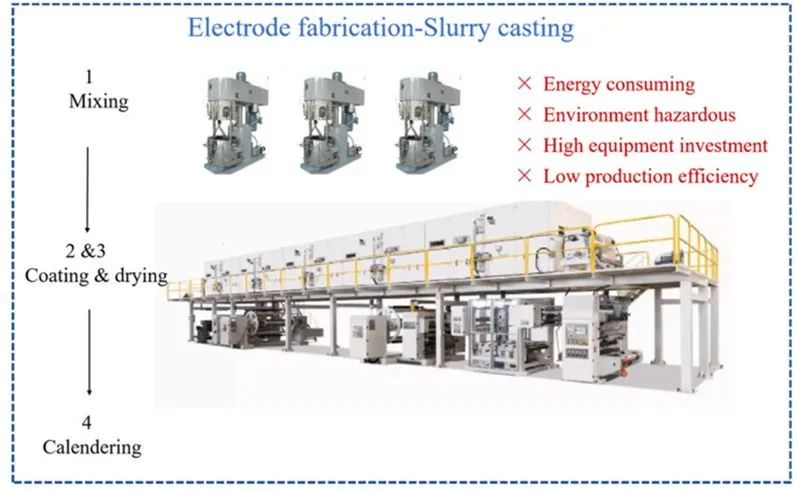

锂离子电池以其高能量密度、高功率、长循环寿命等优势在新能源动力和储能设备中占据着主导地位。随着商用的锂离子电池的发展,行业对其制造成本和性能上的要求日益严苛,锂离子电池的成本和性能在很大程度上取决于电极的制造工艺。创新、可靠、低成本的电极制造技术对于促进锂电池的大面积应用至关重要。当前先进的商业锂电池主要采用制浆涂布的方式进行电极制造,如图1为制浆涂布工艺电极制造流程示意图;其中制浆是将阳极极或阴极活性粉体、导电剂、黏结剂及助剂均匀分散于溶剂中形成稳定悬浮液的过程,一般来说,去离子水用于阳极,而有机溶剂N-甲基吡咯烷酮(NMP)用于阴极浆料制备。涂布是将制备好的浆液通过槽模涂布机浇铸在基材,然后在数十米长的烘箱中干燥。干燥是在高温下进行的,以便在短时间内蒸发溶剂。干燥温度受物料、溶剂(水或NMP)、涂布速度等因素的影响,干燥温度通常超过100℃,过程中伴随着大量的能量消耗;同时阴极制造中,由于NMP潜在的环境危害,需要昂贵而复杂的NMP回收系统,更进一步增加了制造成本。

图1.制浆涂布工艺电极制造流程示意图

面对高能量密度的需求,厚电极的制造也是关键的发展方向,而制浆涂布工艺严重限制了厚电极的制造。商用电极的厚度通常小于100 μm,利用制浆涂布工艺制造厚电极烘干过程易造成黏结剂分布不均的问题,当粘合剂上浮至电极顶部时,直接导致电极内粘合剂含量低,电极颗粒之间的凝聚力变差,同时电极与集流器界面的附着力也会受到影响;低的凝聚力和附着力会进一步降低电极的机械完整性,导致产量降低,产能衰退。与制浆涂布工艺相比,在没有溶剂情况下的干法电极制造可以潜在地避免厚电极制造的所有限制。干法电极工艺中粘合、活性物质和导电添加剂一起干燥均质,可以规避粘合剂分布不均匀的情况下制造厚电极。采用厚度增加的电极可以显著提高能量密度,同时干法电极工艺作为降低制造成本和提高电极质量的最有前途的解决方案之一,越来越受到人们的关注。综合来看,干法工艺有以下优势:

①成本降低,不需要使用溶剂及其相关的蒸发、回收和干燥设备,干法电极工艺可以显著降低生产成本。例如,生产100万个锂离子电池可以节省约56%的成本。

②避免电极分层,干法电极工艺可以在不使用溶剂的情况下实现电极材料各组分的均匀分布,避免因溶剂蒸发引起的电极分层。

③可有效增大电极活性物质载量,干法电极工艺适用于制备厚电极,能够更好地控制电极厚度和均匀性,适用于超高载量电极的制备。

④环境友好,无溶剂干法电极技术可有效减少对环境的污染。

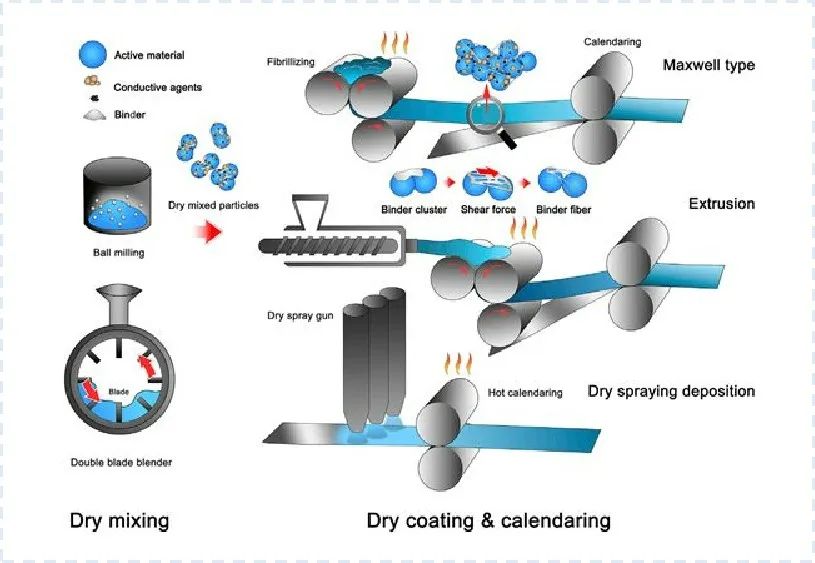

在过去的五年中,特斯拉宣布采用干法电极工艺生产下一代电池。大众汽车也声称在干法技术上取得了巨大进步。从过去十年申请的专利数量可以看出,干法电极制造的工业研究,特别是干粉喷涂沉积和聚合物纤颤法的研究正在迅速增加,辊压法干法电极工艺是当前研究的重点,如图2为Maxwell干法电极流程图。尽管干法电极工艺有较多优点,但也面临一些挑战,如电极成膜的均匀度和一致性控制较难,这包括多方面的挑战,工艺配比优化、混料工艺参数调整及工艺异常识别检测,其中检测部分更是挑战中的挑战,干法电极成膜过程中均匀性的检测更是重中之重,本文以干法电极工艺相关的检测指标为基础,梳理出元能当前在干法电极工艺评估检测版块的一些探索与认知。

图2.Maxwell干法电极流程图

干法电极制造工艺过程评估

一般来说,辊压法干法电极的制造过程都有三个步骤,即干混合、干涂覆(干沉积)和最终压制,以达到所需的厚度和致密的电极结构。其中干混合过程的均匀性是影响后工序段的关键,同时干混合过程的工艺配比也会最终影响后工序的电子或离子传输路径,最终极片的压实密度,甚至电芯层级的电性能指标。

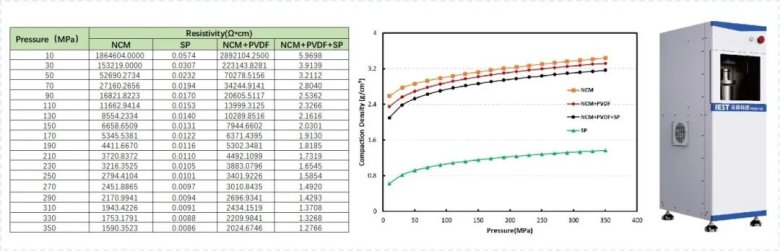

粉体电阻率及压实密度检测指标是当前锂电研发及工艺评估的关键性指标,如图3为基于PRCD系列设备进行的“干法混料”粉体电阻率及压实密度测定的结果,此“干法混料”粉体层级的正极材料、黏结剂、导电剂分别按照NCM:PVDF=19:1及NCM:PVDF:SP=18:1:1配比充分混合制备不同配比的混合粉体,旨在模拟干法极片工艺的混料阶段,从结果上可以明确随着导电剂及黏结剂的引入,混合粉体的电导率和压实密度均表现出明显差异。在干法极片工艺中,干混合阶段核心材料是结合具有“纤维化”能力的黏结剂PTFE,与活性物质、导电剂进行混合,在混合过程中确保各种材料得到均匀分散,同时在剪切力的作用下黏结剂会从原来的球形被物理拉伸成细丝状(也就是所谓的“纤维化”),形成的网状结构能把活性颗粒相互连接在一起,从而达到较好的粘结作用,这个过程中各物料的配比,混料的工艺参数都是能否均匀分散的重点,在混料阶段引入电阻率和压实密度的监控,可为工艺配比和参数优化提供有效的理论支撑。

图3. “干法混料”粉体电阻率及压实密度测定结果

相比实验室阶段的物料混合,近期实验室对接的干法电极样品测试结果表明,混料后的粉体电阻率与压制后的极片电阻率存在着直接关联性,这也进一步明确了混合粉体端导电性评估的有效意义。相比干混合阶段的粉体检测,干涂覆(干沉积)和最终压制阶段的检测主要基于极片层级,并且极片层级性能的评估是最终电性能呈现的关键环节,元能实验室在极片层级结合极片电阻率和迂曲度测试两个指标分别对干法极片的电子导电性能和离子传输路径进行系统化评估。

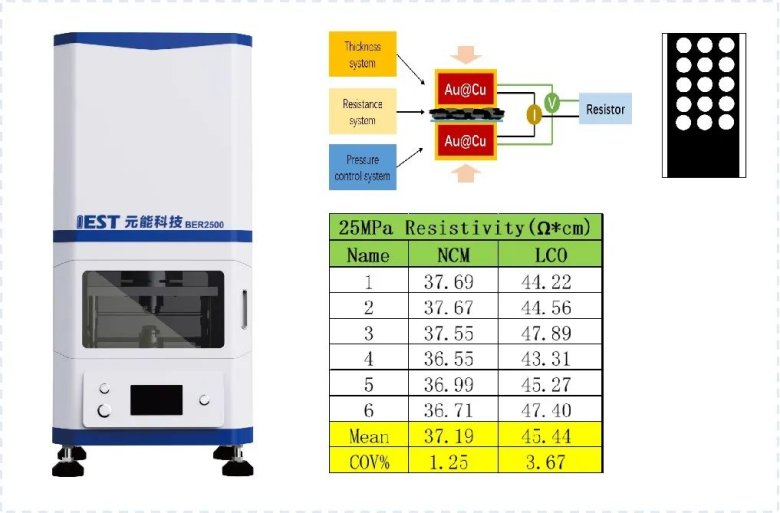

这里介绍的干法极片的电子导电性能评估主要是结合BER系列的双平面可控压圆盘电极电阻法进行的极片上下导通电子导电性能的评估,可实现干法工艺过程中不同正极材料、负极材料、导电剂、粘结剂、集流体类型制备的极片/集流体电子导电性能的测试,优化工艺配比;同时通过对同一极片不同位点的电子导电性能进行测定,可有效评定极片的涂覆均匀性,在干法极片工艺中直接关联成膜的均匀性监控指标,如图4为极片成膜均匀性评估示意图,该方法在干涂覆和最终压制阶段均可实现有效测试。

图4.极片成膜均匀性评估原理示意图

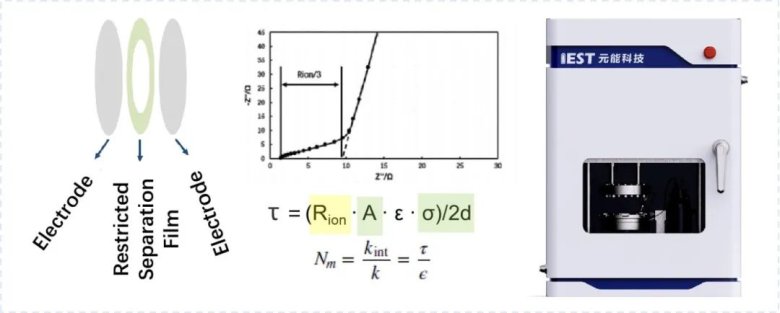

极片的离子传输路径评估元能科技实验室引入了迂曲度的概念,迂曲度代表了多孔电极传输路径的弯曲程度,是除孔隙率外另一个与传输特性相关的重要参数。可用于表征电解液的渗流能力和离子的迁移速率,并影响着电池的容量发挥与倍率性能。干法极片在后涂覆极片工艺方面有着显著优势,极片厚度与离子有效传输路径及倍率性能密不可分,极片层级迂曲度的有效评估对于后工序电性能的预估及容量性能评估有着重要意义。如图5为极片迂曲度评估的原理示意图,组装对称电池后进行EIS测定,结合EIS曲线高频及低频段的阻抗值进行离子电阻Rion的计算,进一步结合极片面积A、电解液电导率σ、极片厚度d、迂曲度τ及麦克马林数Nm等参数进行迂曲度的评估,其中Nm的引入可对孔隙率ε进行消除,直接以麦克马林数的概念来评估锂离子的有效传输路径。

图5.极片迂曲度测定原理示意图

小结

干法电极工艺是绿色能源的新希望,在成本和电池性能上都有优势,在固态电池和预锂化等其他工艺中的潜在应用前景。当前在工艺制造及产业化方面仍然面临着巨大的挑战,干法电极黏结剂的粘结机理、类别差异、电芯层级的长循环性能、工艺过程稳定性评估等是行业研究人员关注的重点,在干法电极工艺成膜阶段,元能引入了PRCD、BER、EIC等系列设备,进行粉体和极片层级性能评估,助力工艺配比优化剂工艺方案改性。除此之外,对于成膜工艺的后工序段,电化学性能分析、电芯产气、膨胀性能测试等元能科技也有相关的评估设备进行相应指标的评估表征,可为科学研究和工业应用提供了新的支持与思路。

参考文献

[1] Zhang Y, Lu S, Wang Z, et al. Recent technology development in solvent-free electrode fabrication for lithium-ion batteries[J]. Renewable and Sustainable Energy Reviews, 2023.

[2] Landesfeind, Johannes,Hattendorff, et al. Tortuosity Determination of Battery Electrodes and Separators by Impedance Spectroscopy[J].Journal of the Electrochemical Society, 2016.

[3] Juarez-Robles D .Electroanalytical Quantification of Electrolyte Transport Resistance in Porous Electrodes[J].Journal of The Electrochemical Society, 2020, 167(8):080510 (16pp).