金牌会员

金牌会员

已认证

已认证

目前液体锂离子电池发展已经达到天花板,固态电池技术研发则是刚刚进入大力开发阶段。固态电池作为新能源领域的最新且最重要的研究方向之一,近年来受到了广泛关注和快速发展。目前固态电池发展方向分为氧化物路线、硫化物路线、聚合物路线。今年1月,“中国全固态电池产学研协同创新平台”在北京揭牌,意味着固态电池开发正是走向了上中下游与设备等辅助企业共同协作发展之路。之后,固态电池也是迎来众多好消息:

1.上汽与清陶能源宣布成功开发光年固态电池,将搭载在智己L6汽车上,其能量密度超过300瓦时/千克,续航里程超过1000公里;

2.广汽宣布成功开发30Ah能量密度达400mAh/g全固态电池,并将在搭载在昊铂车型上;

3.宁德时代表示,宁德时代开发固态电池已经接近10年,拥有近千人的固态电池开发团队,目前已经建立了10Ah级全固态电池验证平台,全固态电池有望在2027年小批量生产;

4.中国科学院青岛能源所在硫化物全固态电池的干法制备方面取得进展,利用熔融粘结技术制备出具有出色柔韧性的超薄硫化物固态电解质膜,有效抑制电池内部应力不均导致的机械力失效;

5.韩国三星SDI在全固态电池量产时间规划上处于领先地位,计划在2027年至2030年间实现量产;

6.研究结构表明,今年1~4月,半固态电池和钠离子电池的装车量呈现翻倍式增长,占动力电池总装机量近1%;

7.硫化物全固态电池市场预测到2035年规模将有望爆发式增长到494GWh;

8.5月17日举行的国轩高科科技大会上,国轩高科发布采用全固态电池技术的金石电池,电芯能量密度达350 Wh/kg,比传统的液态三元锂电池提升40%,再次引发资本市场对固态电池的热捧。

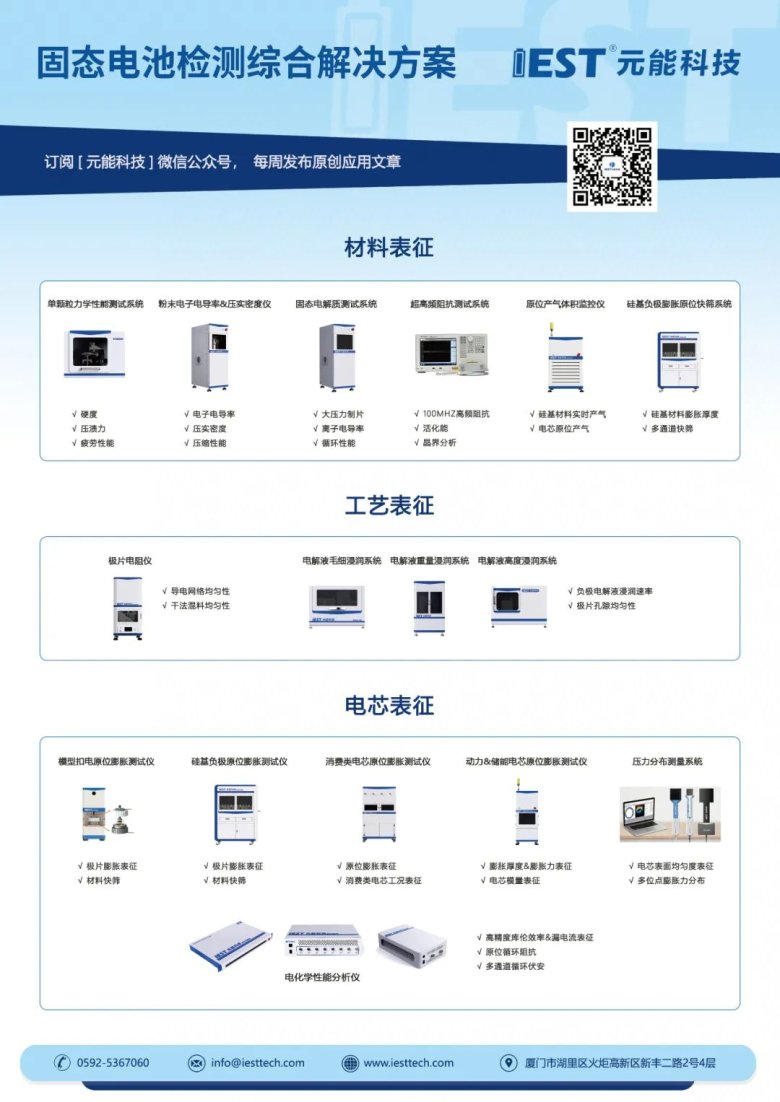

比起液态电池,固态电池具有高安全、高能量密度、宽工作温度等众多优点,但是也存在许多难题目前无法攻克,如正极界面问题,锂金属负极界面与安全使用问题、硫化物电解质环境稳定性问题以及制造工艺难点等,如图1所示。

图1.固态电池各环节难点

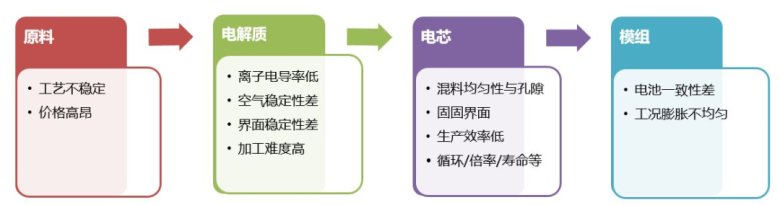

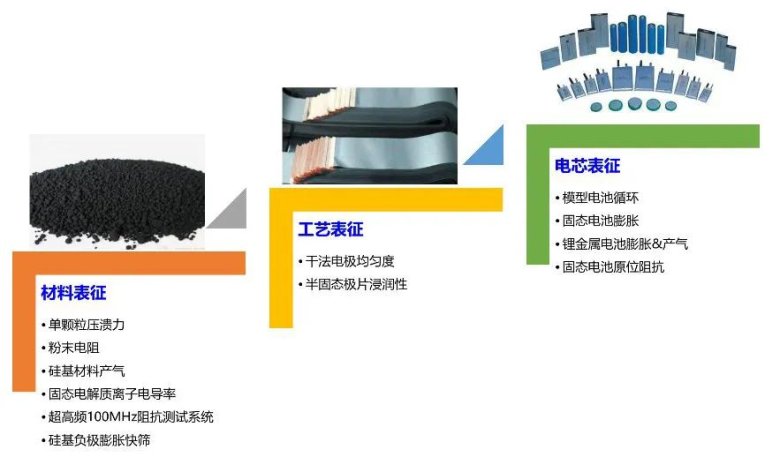

IEST元能科技作为扎根于锂离子电池领域的新型检测仪器供应商,在固态电池检测领域也研究广泛,可提供单颗粒、粉末、极片、电芯等不同维度相关检测技术。

图2.元能科技-固态电池检测解决方案

1. 材料表征

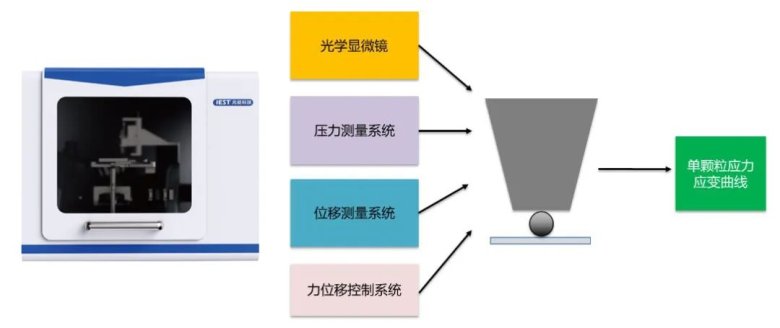

>1.1 单颗粒力学性能表征

元能科技推出的单颗粒力学性能测试系统,可用于材料单颗粒力学性能检测。该测试系统符合国标GB/T 43091-2023 《粉末抗压强度测试方法》。通过单颗粒测试,了解材料单一颗粒的本征力学性能,为材料开发者开发材料提供良好的检测手段。在固态电池开发中,研发人员可以通过测试正负极与固态电解质材料,深入了解材料压溃强度、单一颗粒压缩模量与应力应变等相关性能,预估材料后期相关性能,可极大程度上降低材料开发时间。

图3.元能科技单颗粒力学测试系统

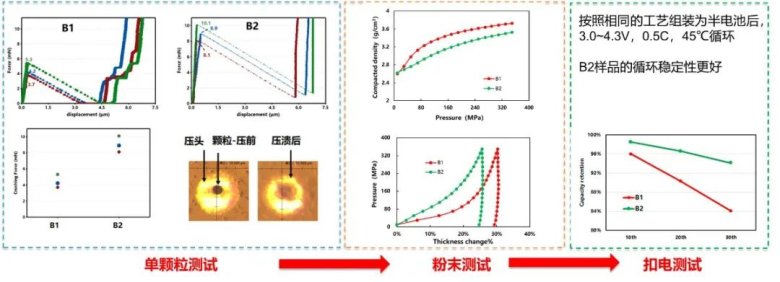

图4.三元材料单颗粒、粉末与扣电的性能关联

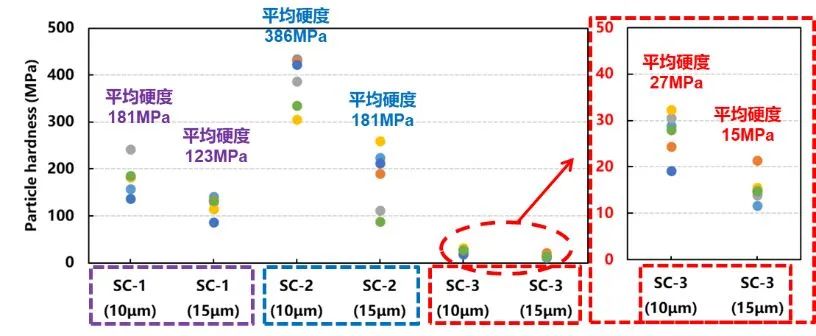

图5.硅碳材料不同粒径单颗粒硬度对比

>1.2 粉末电子电导率&压实密度

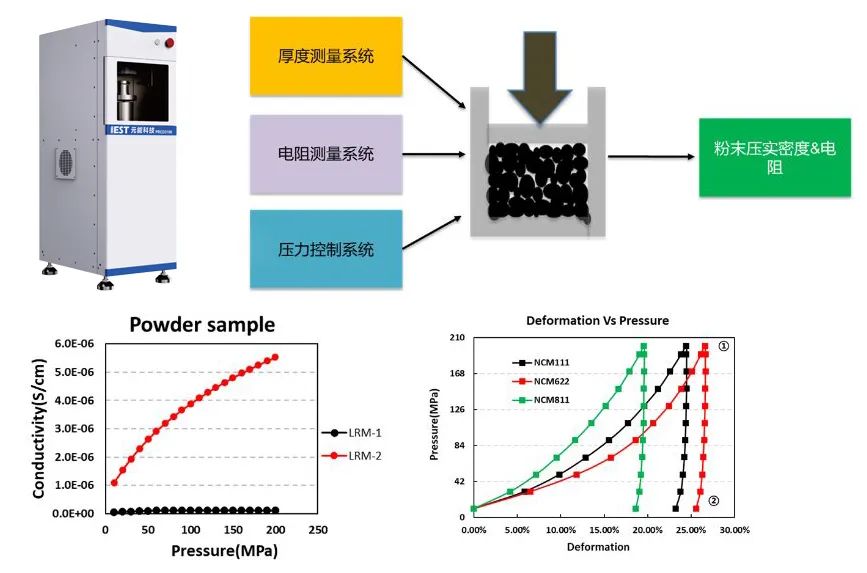

对改性后的固态电池用正负极材料进行表征,可以采用测试材料压实以及电阻率的方法去初步评估材料的性能,从而可以快速判断改性的效果。元能科技针对材料压实和电阻率测试开发了PRCD和PCD系列产品。采用PRCD系列设备对正负极材料进行粉末导电性和压实密度的实时测试,可以评估材料改性的效果以及材料批次稳定性。

图6.粉末电导率和压实密度表征

>1.3 固态电解质离子电导率

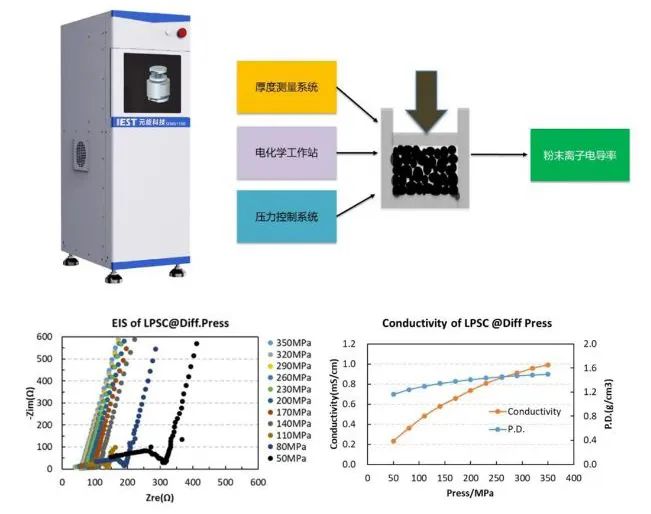

针对固态电池开发过程中的粉末层级,元能科技提供针对固态电池正极、负极与固态电解质的相关测试。经过长时间的改善优化与大量的材料测试验证,元能科技的固态电解质测试系统拥有多种测试的模式:多点测试、变压模式、卸压、稳态卸压与恒间隙等,可以表征固态电池正负极材料电子电导率。若搭配电化学工作站模块,还可以进行固态电解质和原理电池在不同压力下的表征。

图7.硫化物固态电解质不同压力下的离子电导率变化

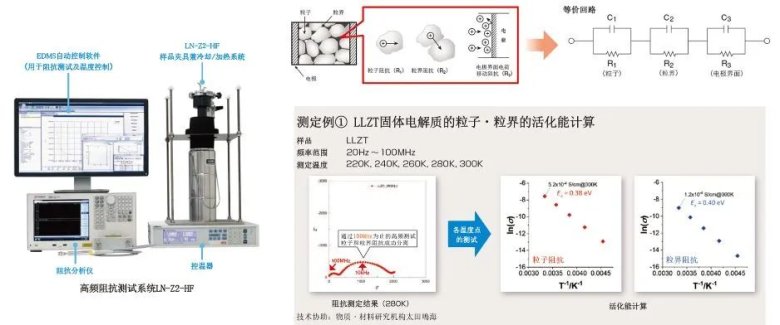

>1.4 超高频阻抗测试

对氧化物或硫化物固态电解质进行阻抗测试时,可以理想地将样品的阻抗分为粒子单体阻抗,粒界(粒子之间)阻抗,电极界面阻抗三个成分。在对材料进行活化能特性分析时,可通过各个温度点的阻抗测定取得Arrhenius曲线,但是移动度高的粒子阻抗很小,用1MHz程度的频率无法取得粒子和粒界独立的阻抗谱数据。超高频阻抗测试系统可以在90K(-183℃)~873K(600℃)的宽广温度范围内实现高达100MHz的阻抗测试,通过本系统可以分离固态电解质等材料的粒子,粒界的阻抗值并进行独立的特性评价。

图8.100MHz超高频阻抗测试系统

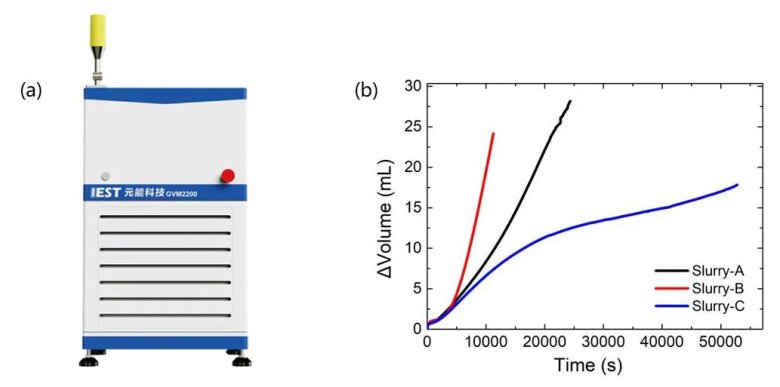

>1.5 硅基材料产气

表面改性或元素掺杂等手段虽然可以有效降低硅基负极的膨胀,但这些改善工艺往往伴随着不稳定的因素,例如表面碱性和包覆不完整会导致纳米硅暴露出来,并在制浆过程中与氢氧根离子反应产气。此外,对氧化亚硅进行预镁或预锂化处理虽然可以提升氧化亚硅的首效,但同时也为氧化亚硅匀浆涂布过程带来了加工问题,比如匀浆产气、涂布掉料等。元能科技的原位产气体积监控仪(GVM2200,IEST)可对硅基负极浆料的产气行为进行实时、定量监控,其配备的高精度传感器可有效监测微小的产气变化(分辨度可达1μL),辅助研发人员揭示浆料产气机理,并制定有效的抑制措施。

图9.硅基材料产气表征

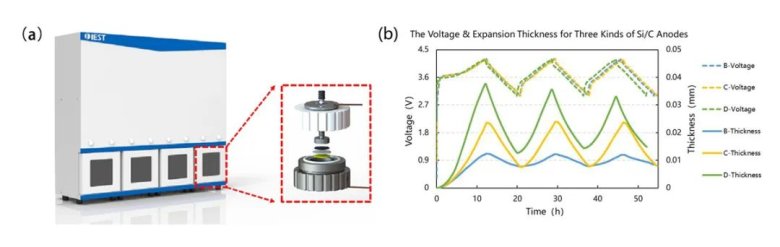

>1.6 硅基材料膨胀快筛

为方便研发人员快速对特殊结构设计的硅基材料进行膨胀对比评估,元能科技也推出了硅基负极膨胀原位快筛系统(RSS1400, IEST)。该设备利用模型扣电进行极片层级的原位膨胀测试,不仅操作方便,也极大节省了测试成本,将硅基材料膨胀评估的周期从原有的几十天缩短至1~2天。

图10.硅基材料膨胀快筛

2. 工艺表征

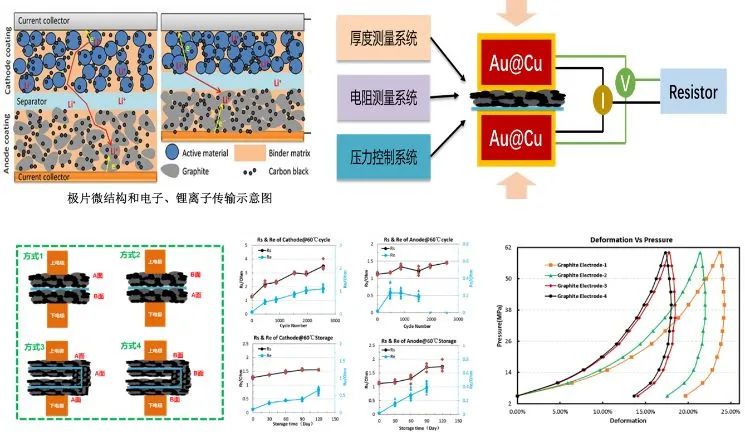

>2.1 干法电极均匀度

在极片层级,元能科技拥有市面上占有率最高的极片电阻仪,可用来评估极片中的导电均匀性、极片AB面均匀性、极片压缩性能与反弹性能等相关测试。通过极片电阻测试,我们可以良好的评估不同材料与不同工艺对极片均匀性影响,同时可针对极片的压缩变化,快速评估材料好坏。在固态电池中,可利用极片电阻率,针对干法工艺进行初步的均匀性评估。

图11.极片电阻仪测试相关应用

>2.2 电解液浸润性测试

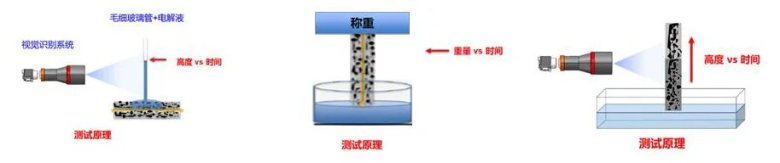

针对半固态电池,由于固态电解质的加入与电解液配方的优化,可大幅度降低液态电解液的使用情况,此时,电解液的浸润性变得尤为重要。针对于电解液浸润性,元能科技开发了三种电解液浸润性表征方法:毛细管法、重量法与高度法。三种测试方法各有应用方向,材料研发客户更侧重于毛细管法,工艺研发客户更加中称重法与高度法。固态电池开发客户可以通过三种方法判定电解液在固态电池中的浸润速率。

图12.电解液浸润性测试三种方法

3. 电芯表征

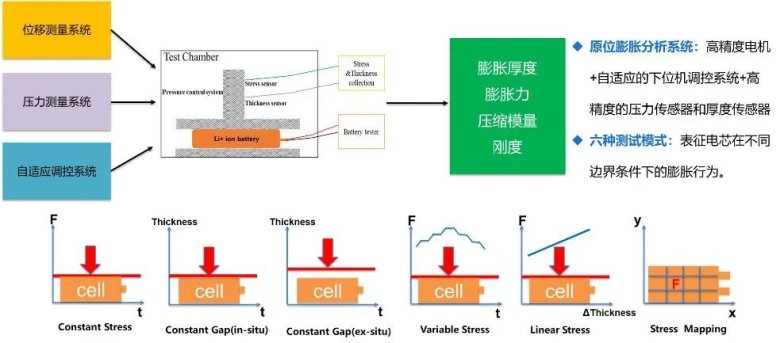

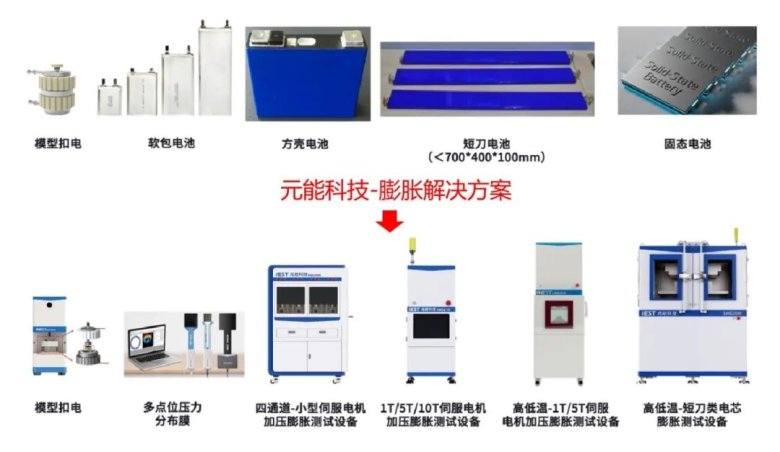

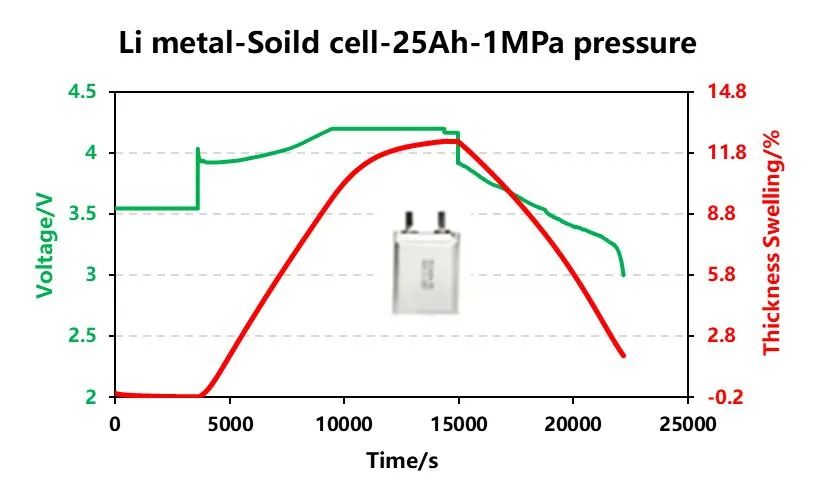

>3.1 固态电池膨胀性能

行业内的研究人员更加关注固态电池膨胀性能。客户可通过元能科技的SWE系列膨胀仪器,测试电池在不同温度与不同预紧力下的膨胀表现情况。SWE系列仪器具备多种测试模式,可研发人员进行不同实际工况的模拟测试,筛选最佳测试条件。其测试应用方向包括不同材料碰撞评估、原位析锂窗口预估、电芯寿命预估等到方向。搭配BPD系列压力分布膜,可进行固态电池平面不同位置的膨胀评估,对固态电池电芯平整度有极好的评估能力。

图13.电池膨胀表征原理

图14.元能科技膨胀解决方案

图15.固态电池原位膨胀测试曲线

>3.2 固态电池原位阻抗

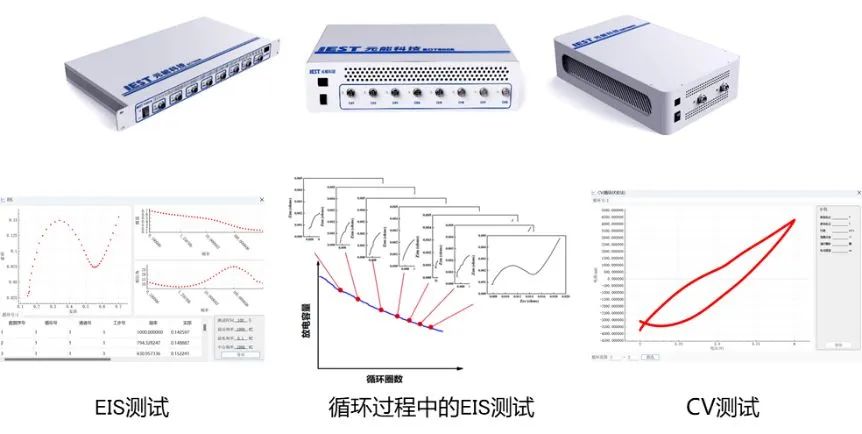

为了便于客户深入了解电芯不同工况与寿命下的电化学性能变化,元能科技将充放电仪器与电化学工作站诸多常用功能集成一体,开发出精度高达0.01%的电化学性能分析仪,可实现在充放电过程中实时增加EIS、CV、PITT、GITT等相关工步,帮助客户更多了解电芯充放电过程中的变化情况。电化学性能分析仪的优势在于一次接线,一键设置,无需来回搬运电芯,方便操作,可大大提高测试效率。

图16.电化学性能分析仪