金牌会员

金牌会员

已认证

已认证

粉体材料的基本性质

随着锂离子电池产业的高速发展,电池使用过程中存在的安全性问题日益增多,其中材料问题是不可忽视的重大问题,材料的选用和所组成体系的配比决定着电芯的安全性能。在选用正、负极活性材料和隔膜材料时,厂家没有对原材料特性和匹配性进行监控,电池会存在较多安全性隐患。当前电芯开发过程中,粉体材料的整体质量把控也受到重点关注,其中压实密度指标也是影响电池性能的关键指标,压实密度的高低与关键主材正负极粉体的颗粒大小及分布等参数紧密相关,且与容量、电池内阻、电池寿命等密切关联。压实密度测定当前已被材料企业、电芯企业、高校科研所熟知且认同,但其测定过程中可能存在的影响因素也相对较多,需要进一步系统化分析,以确定合适的参数条件完成系统化测定。

据杨绍斌老师《锂离子电池制造工艺原理与应用》一本书中描述,粉体密度通常认为是单位体积下粉体样品的总质量,粉体密度有三种形式,即充填密度、颗粒密度和真密度。其中颗粒密度也叫视密度,包含颗粒本身及内部的微孔,不包含颗粒间的空隙。真密度主要是指粉体的总体积且不包含颗粒内微孔和颗粒外空隙的真实体积之和。充填密度对应的粉体总体积包含有颗粒间的总体空隙和颗粒内部的微孔,也叫堆密度。不同密度间的大小顺序为:真密度>颗粒密度>充填密度[1]。

充填密度包括松装密度、振实密度和压实密度。松装密度是颗粒在无压力条件下自由堆积的密度,振实密度主要是对粉体进行振动后测试的充填密度;压实密度是经外部施压后颗粒的整体充填密度。充填密度大小对比顺序为:压实密度>振实密度>松装密度。极片压实密度池更是锂离子电池设计过程中的重点关注指标之一,极片压实密度=面密度/(极片辊压后的厚度-集流体的厚度),而粉体材料的压实密度=受压后粉体质量/受压后粉体的体积;粉体压实密度的测定可在粉体研究中对不同工艺改性条件下的粉体压实密度差异进行有效评估,同时在粉体生产工艺稳定性及来料监控中都有着十分重要的意义[1]。

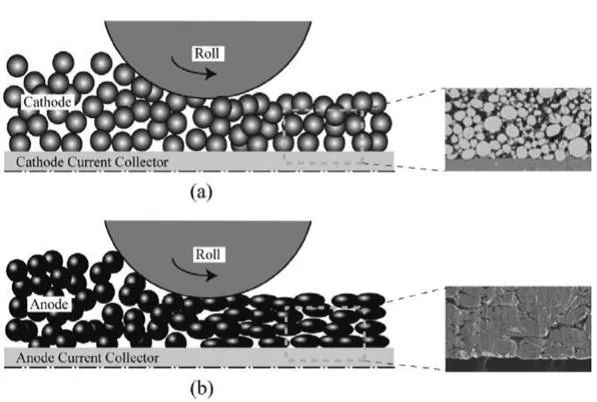

粉体具有与液体类似的流动性,与气体类似的可压缩性,且具体有固体的抗形变能力。粉体研究主要是基于各种形状粒子集合体性质的科学。粉体研究的颗粒尺寸大多在0.1~100μm之间,少部分粒子也可小到1nm或大到1mm。粉体受压过程会受粉体粒度及其分布、形态、密度、比表面积、空隙分布、表面性质、力学性能及流动性能的影响,最终表现出充填性能和压缩性能的不同。锂离子电池生产制造过程的极片辊压工序过程实际是正负电极材料压实的过程,是粉体的重排和致密化过程(图1为极片涂层辊压过程中微观结构演变示意图),因此粉体性能研究也是当前锂离子电池工艺改性研发的重点。本文以锂电粉体压实密度实际测定过程为基础进行系统化分析,明确影响粉体压实密度、压缩性能测定及参数选择的关联性指标,以确保压实密度测定评估的有效性及合理性[1,2]。

图1.(a)正极(b)负极极片辊压过程中涂层材料微观结构演变示意图[2]

粉体充填&压缩性能

粉体经外力受压后,小压力条件下,粉体颗粒间充填不紧密,粉体间的孔隙率大;随着外力的增大,粉体颗粒发生流动和重排形成紧密的堆积状态,颗粒之间的空隙率也随之减小;随着压力的继续增大,粉体颗粒发生弹性形变,颗粒间的空隙率变化不大,但颗粒孔径会有所减小;伴随着压力的进一步增大,部分粉体颗粒会发生不可恢复的塑性形变,颗粒孔径会随之进一步减小;同时会伴随着脆性颗粒体系发生破碎,颗粒孔径更会发生显著减小。粉体实际受压过程是一个复杂的复合过程,弹性形变会与塑性形变共存,弹性形变是可以恢复的,塑性形变部分是不可恢复的[1]。

粉体压缩性能是粉体力学性能研究的重点,在药学领域有着相对全面的研究,而在锂离子电池领域大家更多关注的往往是成品电池的压缩性能,随着锂离子电池行业的发展及材料压实密度指标被重视,粉体材料的压缩性能也逐渐被研究人员所关注,且越来越多的研究人员更希望从粉体、极片、电芯等多层级压缩性能的评估来确定工艺开发过程各阶段的关联性。元能科技(厦门)有限公司生产的PRCD系列粉体电阻&压实密度仪目前已经拥有锂电行业内近200+客户群体,当前多用于粉体材料工艺改性指标差异评估及批次稳定性评估的有效手段,该设备除了基础的电阻和压实密度指标测定之外,也可实现粉体材料压缩性能的评估。

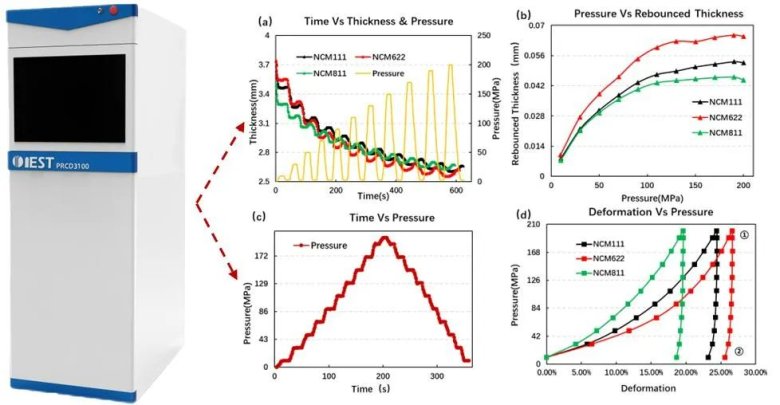

如图2为PRCD系列粉体电阻&压实密度测试设备及压缩性能测试功能示意图,其中(a)&(b)为评估压缩性能的卸压测试方法,粉体颗粒受压伴随有弹性形变和塑性形变,当施加在粉体颗粒上的压力进行卸除后,弹性形变部分会恢复,结合图2(a)的压力设定模式,卸压后粉体的厚度扣减加压后粉体厚度定义为粉体的反弹厚度,图2(b)为不同材料间的反弹厚度差异随压强变化曲线,随着加压压力的增大材料的反弹厚度逐渐增大并趋于平稳。结合粉体压缩过程机理,当粉体本身发生破碎时,不可逆的塑性形变占比较大,卸压后材料的反弹厚度将无法恢复,这也是卸压测试方法开发的初衷,希望能通过卸压测试模式实现粉体颗粒破碎的表征。图2(c)、(d)为稳态测试施压模式和稳态测试结果,该方法主要表征的是粉体压缩应力—压缩厚度形变百分比曲线。其中(d)中①为材料受压后的最大形变位点,随着压力的卸载,②为材料的不可逆压缩形变部分,①-②为材料加压和卸压后可逆形变部分,不同颗粒大小或粒径配比的粉体材料该实验的结果会有明显差异,实际材料开发中,可结合该方法进行材料应力应变性能的评估。

图2.元能科技PRCD系列粉体电阻&压实密度测试设备及压缩性能测试功能

粉体压实密度

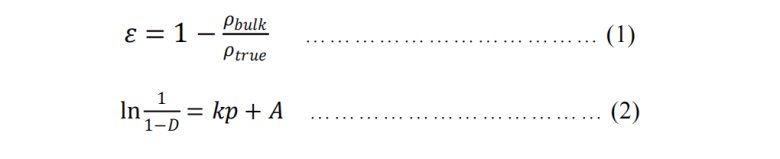

粉体材料受压过程中会伴随粉体间以及颗粒本身的空隙发生变化,其中Heckel方程中可用来表示空隙率和受压压强的关系,它更是总结压缩力和密度变化的半经验公式,空隙率(1)和Heckel方程表达式(2)如下[4]:

锂离子电池当前设计制造过程中粉体压实密度评估已成为诸多材料厂及主机厂重点关注的指标,粉体压实密度的稳定性测定就显得尤为重要,粉体压实密度的测定实际上就是压片总质量和压片后总体积的比值,是不同压力压缩后粉体的充填密度,实际测定过程中人、机、料、法、环等都是影响测定的关键指标。国标GB/ T 24533- 2019中附录L中规定了粉末压实密度测定的方案,其中主要结合手动压片机对粉体样品加压制片后手动测厚的方式来获得粉体受压后的厚度,进而计算粉体的压实密度,此标准方法测厚部分是加压完成后卸掉施加在粉体端的压力后测得的,实际上类似于图2(a)中的卸压测试方法。随着压实密度关注度的提升,当前压实密度测定的专业检测设备也越来越多,相对于压片机辅助测试的方法,当前多自主加压及测厚一体化设备,搭载稳定的下位机调控系统,通过上位机软件系统发送参数指令,可有效提升整体检测效率。

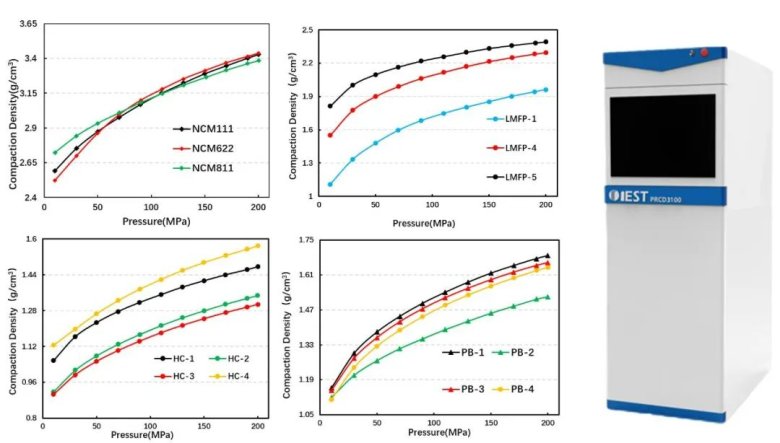

参考当前不同实验室测试能力,压实密度的测试主要包括单点卸压测试、变动加压多点测试、变动加压卸压连续测试等,如图3为不同材料变动加压条件测试压实密度结果,该过程伴随着粉体材料的不断加压,与粉体压缩性能密切相关。压实密度指标在研发中的应用多选用变压条件进行测定,同时结合粉体颗粒的大小、粒径分布、比表面积及空隙率等指标做进一步分析;同时亦可结合后工序段的性能进行关联性评估。另外,压实密度在批次稳定性监控方面的应用中,不免涉及不同厂家不同型号设备的结果对标,压实密度测定本身会与设备的加压方式、厚度测量方式、测试模具尺寸选择、取样量等指标息息相关,若进行对标需进一步明确各指标的关联性,最终确定有效的对标参数;如果涉及设备功能差异较大,可以不同设备测试测试结果的绝对差值来明确测试能力差异后进行对标;总之,参数差异明确很重要,先明确参数后进行测试对比,以防造成时间及成本的浪费。

图3.不同粉体材料变压条件下压实密度的测定

小 结

粉体材料压缩性能及压实密度二者紧密关联,而粉体压实密度指标也是影响电池性能的关键指标,压实密度的高低与关键主材正负极粉体的颗粒大小及分布等参数紧密相关,且与容量、电池内阻、电池寿命等密切关联,对压实密度的评估有着十分重要的意义。

参考文献

[1] 杨绍斌, 梁正. 锂离子电池制造工艺原理与应用.

[2] mikoWoo@理想生活.锂离子电池极片理论及工艺基础.

[3] B K K A , A S A , A H N , et al. Internal resistance mapping preparation to optimize electrode thickness and density using symmetric cell for high-performance lithium-ion batteries and capacitors[J]. Journal of Power Sources, 2018, 396:207-212.

[4] 侣国宁,黄琬婷,李根生,等.不同压缩模型在4种粉体辅料压缩中的应用研究[J].中国药学杂志, 2018, 53(23):8.DOI:CNKI:SUN:ZGYX.0.2018-23-008.