金牌会员

金牌会员

已认证

已认证

1.背景

随着新能源汽车的快速发展,消费者对电动汽车(EV)的充电时间和续航里程有越来越高的要求。电池快充技术已经成为动力电池企业参与未来市场竞争的核心竞争力,正在快速迭代创新。明确限制快充的因素有助于促进电池技术的创新和发展,可以为新材料的开发、新工艺的探索以及电池设计、电池系统的优化提供指导和启示,推动锂离子电池快充技术的进步和创新。

2.限制因素

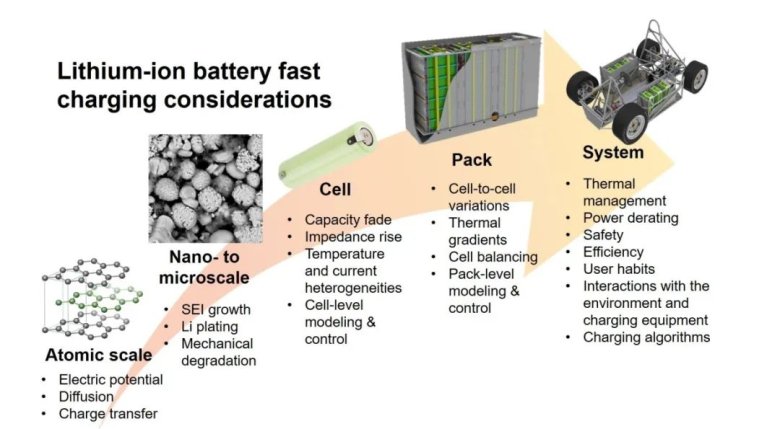

限制锂离子电池快充性能的因素主要有以下几个方面:

(1)材料因素:锂离子电池在充电时,Li+从正极经过电解液传输到负极。在这个过程中,Li+的传输路径主要包含:1)Li+在正极材料中的扩散;2)Li+通过正极/电解质界面(CEI)扩散;3)Li+在CEI被溶剂分子溶剂化;4)溶剂化Li+在电解质中的扩散与迁移;5)Li+在负极/电解质界面(SEI)处的去溶剂化;6)Li+穿过SEI进入负极;7)Li+在负极中的扩散[1-2]。因此,正负极材料、电解液、隔离膜、电池结构等都会影响电池的快充性能。

(2)环境因素:首先,环境温度对锂离子电池的快充性能有显著影响。在低温环境下,锂离子电池的电解液粘度增加,离子传导速度变慢,电池内部的电化学反应速率降低,导致充电过程中电池内阻增加,从而影响快充性能[3]。并且低温环境下Li+的扩散速率降低,充电速度变慢。同时,低温环境下电池的可用容量也会减少,从而影响续航能力。而在高温环境下,锂离子电池的内部化学反应速度加快,这有助于提高充电速度。然而,高温环境下电池的散热问题变得突出,如果热量控制不当,可能会导致电池过热、膨胀等安全问题。在极端情况下,电池温度超过安全阈值时,可能会引起热失控。因此,为了实现锂离子电池的快充,需要在适当的温度范围内进行充电。一些电动汽车的电池组中设有加热或冷却系统,以保证电池在最佳的温度范围内工作。同时,充电设备中也应有过温保护功能,以防电池过热。其次,电池制造过程中的环境湿度也会影响锂离子电池的快充性能。如果环境湿度过高,电池内部的水分含量更高,可能会导致电池内部短路或氧化还原反应的发生,从而影响电池的性能和寿命。因此,在电池制造时需要保持干燥的环境,避免高湿度的影响。此外,电池制造过程中的环境气体成分也是需要考虑的因素。如果氧气或二氧化碳浓度过高,可能会与电池内部的化学物质发生反应,从而影响电池的性能和寿命。在电池制造时需要保持环境的通风良好,避免高浓度有害气体的影响。

(3)充电方式:采用何种充电方式(如恒流充电、恒压充电、脉冲充电等)也会影响电池的快充性能。首先,恒流充电是通过保持恒定的电流强度对电池进行充电。恒流充电的优点控制简单,高倍率充电速度较快,但由于电池的端电压随着充电的进行逐渐升高,因此恒流充电不适用于长时间充电。此外,恒流快充充电可能导致电池过热和过充等问题,影响电池的效率和寿命。其次,恒压充电是通过保持恒定的电压对电池进行充电。一般地,常常采用先恒流充电至截止电压,然后再采用恒压充电方式消除电池内锂离子浓度分布不均匀的情况。恒压充电的优点是适用于长时间充电,但由于电池的电流随着充电的进行逐渐减小,因此恒压充电的充电速度较慢。恒压充电会使材料容量利用率更高,脱锂嵌锂程度更大,可能导致电池内部材料损伤等更严重的情况,影响电池的效率和寿命。脉冲充电是通过间歇性的快速充电和短时间的停充来实现对电池的快速充电。脉冲充电可以缓解电池的极化现象和内阻增加的问题,从而提高电池的充电速度和效率。最后,许多研究提出多阶段恒流充电可以减缓电池的老化同时减少充电时间。这些研究的目的通常是减少产热,避免析锂或者减少机械应力。多阶段恒流充电包含了两步或多步的恒流阶段,后伴随着一个恒压阶段。由于开始充电的负极电位不容易下降到析锂电位,因此早期的恒流阶段电流较大,有助于提升锂离子电池的充电速度。

(4)析锂影响:析锂是指在快充过程中,Li+在负极表面形成锂金属的过程。首先,析锂会导致电池容量的衰减。当锂金属在负极表面沉积时,会占据更多的体积,导致负极结构的变化和容量的减少,限制了电池的能量密度和充电能力,使充电速率降低。其次,锂金属的沉积会导致SEI膜的不断形成,这会增加电池内部的电阻。此外,锂枝晶生长被认为是较差的界面副反应[4],如果锂枝晶刺破隔膜到达正极,电池会发生内短路从而使电池快速产热。如果热量控制不当,可能导致电池过热、膨胀和热失控问题,进一步限制了快充的应用。综上,析锂是影响锂离子电池快充性能的重要因素。

(5)制造工艺:制造工艺不仅决定了电池的结构和性能,还影响了电池的安全性和寿命。首先,电极的制备工艺对快充性能有重要影响。电极的颗粒大小、分布和孔隙率都会影响锂离子的传输速度和嵌入/脱出效率。较小的电极颗粒可以提供更大的比表面积,缩短锂离子的传输路径,提高嵌入/脱出速度,有利于快充性能的提升。其次,隔膜的厚度和孔隙率也会影响快充性能。较薄的隔膜和适当的孔隙率可以降低内阻,提高锂离子的传输效率,有利于快充的实现。同时,隔膜的强度和热稳定性也须得到保证,以确保电池的安全性和稳定性。最后,电池的装配工艺也会影响快充性能。合理的电池结构设计、装配工艺以及各部件的组装方式都会影响电池的整体性能和安全性。例如,电池内部的导电剂分布均匀与否、集流体与活性物质之间的接触情况等都会影响电子和离子的传输效率,从而影响快充性能。为了提高快充性能,需要优化电极制备、隔膜选择、电池结构和装配工艺等关键环节。这需要先进的制造设备和精细的工艺控制,以确保电池的一致性和可靠性。

(6)安全因素:快充技术需要考虑到电池的安全性,如避免过热、过充、过放等问题,这些因素也可能影响到电池的快充性能。

总的来说,锂离子电池快充性能的影响因素是多方面的,包括材料、充电环境、充电方式、析锂、制造工艺以及安全因素等。为了提高锂离子电池的快充能力,需要优化充电策略,控制充电电流和电压的变化,使其在析锂窗口内合理地波动。

图1.不同层级下影响锂离子电池快速充电的因素[5]

3.析锂窗口测试方法

传统的方法是通过拆解满充电芯,观察负极表面是否有灰白色锂沉积出现。但是拆解法是一种非原位的方法,一方面对电芯造成了不可逆的损坏,另一方面也只能判断大概的析锂倍率或者温度,不能得到准确的析锂窗口。此外,原位光学成像技术也可用于析锂表征,可以直接对锂离子沉积过程和生长形貌进行动态观测和分析,但其存在对电池有特殊结构要求、分辨能力差、无法定量分析等缺点。三电极检测负极电位:当负极电位低于某个电位如0V(vs Li+/Li)时,负极发生锂沉积。通过电池中的参比电极检测负极电位可以获得不同工作条件对负极析锂的影响,但是三电极的组装需注意参比电极的选取和参比电极的放置位置,两者会直接影响负极电位获取的准确性和重现性。为解决传统方法的局限性,元能科技(厦门)有限公司利用自主研发的原位膨胀分析仪(SWE)对不同充电倍率下电芯膨胀厚度进行定量评估,可以判断电芯在不同充电倍率下的析锂电压和SOC窗口,给研发人员制定快速充电策略提供了新方法。

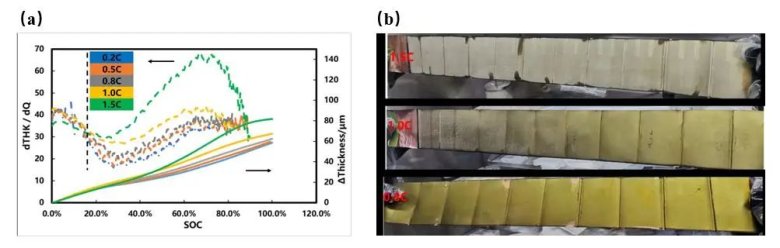

图3.不同充电倍率的膨胀厚度曲线(a)和满充拆解极片(b)

采用不同的充电倍率对电池进行充电,从图3(a)可明显看出,1C和1.5C倍率膨胀厚度曲线在充电至大约15%SOC时,与其它三种倍率膨胀厚度曲线开始产生“分叉”现象,推测随着充电倍率的增大,电池极化增大,负极表面发生析锂,从而导致电芯膨胀速率的加速。为验证电芯是否有析锂,对满充后的电芯进行拆解观察负极表面,如图3(b)所示,1.5C倍率满充时,负极极片表面全部呈现灰白色,1C倍率满充时,负极极片表面部分位置呈现灰白色,说明两者都存在不同程度的析锂,而0.8C倍率以下满充的负极极片呈现金黄色,未见析锂现象。充电倍率决定了单位面积负极材料上的锂离子通量。当Li+在负极内的固相扩散过程较慢(例如当温度过低、荷电状态较高或Li+在该材料中扩散需要克服较大的活化能),而充电电流密度过大时,负极表面就会不断累积锂离子,负极电位不断变负,得到电子之后发生析锂反应。当锂嵌入石墨之后,材料本身的体积膨胀约10%,考虑到极片本身具有多孔的结构,实际极片厚度的膨胀率更低。而当石墨极片表面析出松散的锂沉积层,极片厚度变化率更大,根据以上膨胀曲线和拆解析锂状态实验结果可知通过比较不同倍率的电池膨胀曲线,可以快速判断析锂的充电倍率和SOC范围。

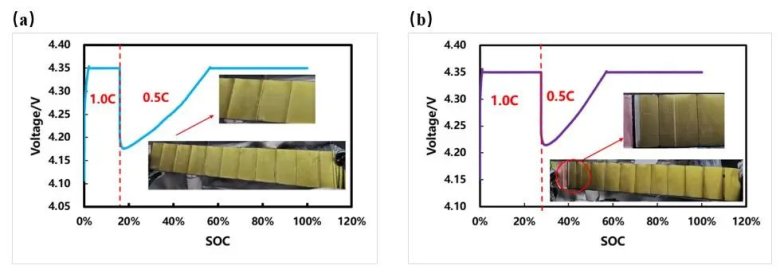

图4.阶梯倍率充电未析锂(a)和析锂(b)电芯充电曲线及拆解图片

为进一步验证析锂开始发生的SOC,我们进行了两组不同倍率阶梯充电实验,分别在厚度膨胀曲线出现拐点的前后转换为更小倍率充电:一组电芯在1C恒流充电至约15.7%SOC后转0.5C充电至满电(如图4(a)),另一组电芯采用1C恒流充电至约27.4%SOC后转0.5C充电至满电(如图4(b))。拆解电芯后发现27.4%SOC后换倍率的负极表面出现轻微析锂,充电至15.7%SOC后换倍率的负极表面无析锂。这说明1C倍率充电时的析锂SOC发生在15.7%~27.4%之间,对比图3(a),与1C膨胀厚度曲线斜率开始发生分叉时对应的SOC位置基本一致。锂离子在石墨颗粒内的固相扩散系数与材料的荷电状态有关,随着SOC变化,当固相扩散系数比较低时就更容易出现析锂现象。该无损析锂检测方式可以快速确定电池充电时的析锂SOC窗口,为制定快充充电策略提供有效指引。

4.参考文献

[1].Qixin Gao, Jingteng Zhao, Guoxing Li. Research progress on fast-charging lithium-ion batteries. Energy Storage Science and Technology, 2023, 12: 2166-2184.

[2].Guoxing Li. Regulating mass transport behavior for high-performance lithium metal batteries and fast-charging lithium-ion batteries. Advanced Energy Materials, 2021, 11:202002891.

[3].Chandrasekaran R. Quantification of bottlenecks to fast charging of lithium-ion-insertion cells for electric vehicles. Journal of Power Sources, 2014, 271: 622-632.

[4].Waldmann T, Hogg B I, Wohlfahrt-Mehrens M. Li plating as unwanted side reaction in commercial Li-ion cells-A review. Journal of Power Sources, 2018, 384: 107-124.

[5].Anna Tomaszewska, Zhengyu Chu, Xuning Feng, Simon O’Kane, Xinhua Liu, Jingyi Chen, Chenzhen Ji, Elizabeth Endler, Ruihe Li, Lishuo Liu, Yalun Li, Siqi Zheng, Sebastian Vetterlein, Ming Gao, Jiuyu Du, Michael Parkes, Minggao Ouyang, Monica Marinescu, Gregory Offer, Billy Wu. Lithium-Ion Battery Fast Charging: A Review. eTransportation. 2019, 1: 100011.