金牌会员

金牌会员

已认证

已认证

前 言

随着新能源汽车对续航能力要求的不断提高,电池负极材料也在向着高能量密度的方向发展。传统石墨负极材料虽然工艺成熟、成本低,但是在能量密度方面的发展已接近其理论最大值(372mAh/g)。硅凭借着超高的克容量(4200mAh/g)和较低的嵌锂电位(0.4V)逐渐进入人们的视野,但硅负极在充放电过程中的显著体积膨胀(~300%)极大地限制了其大规模商业化的进程。为克服这些缺陷,科研人员多采用复合化技术来缓冲硅的体积膨胀,其中碳材料由于其在充放电过程中体积变化小、循环稳定性好、导电性高等优点,常常被当作与硅复合的首选基质⁽¹⁾。

本文采用IEST元能科技研发生产的原位膨胀分析仪对比研究了不同硅含量的硅碳体系软包电芯的膨胀行为,揭示了硅碳体系电芯体积膨胀与容量衰减的关联性,这也为后续的材料优化与改性提供了研究思路,并有助于推动硅基负极的商业化进程。

1. 实验设备与测试方法

1.1 实验设备:原位膨胀分析仪,型号SWE2110(IEST元能科技),设备外观如图1所示:

图1. SWE2110设备外观图

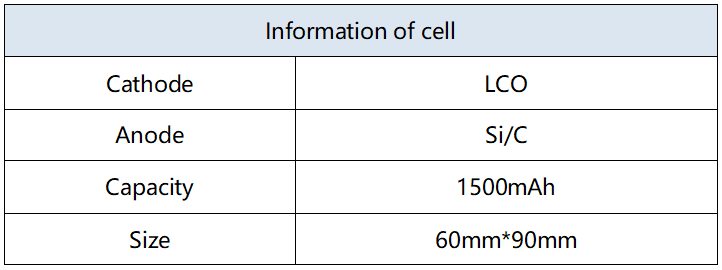

1.2 测试电芯信息及充放电流程分别如表1和表2所示:

表1. 测试电芯信息

表2. 充放电流程

1.3 电芯厚度膨胀测试流程:将待测电芯放入SWE2110对应通道内,开启MISS软件,设置各通道对应电芯编号和采样频率等参数,软件会在充放电过程中自动读取电芯的厚度、厚度变化量、测试温度、电流、电压、容量等数据,以供后续对比分析。

2. 结果与分析

2.1不同比例硅碳体系电芯的膨胀行为对比

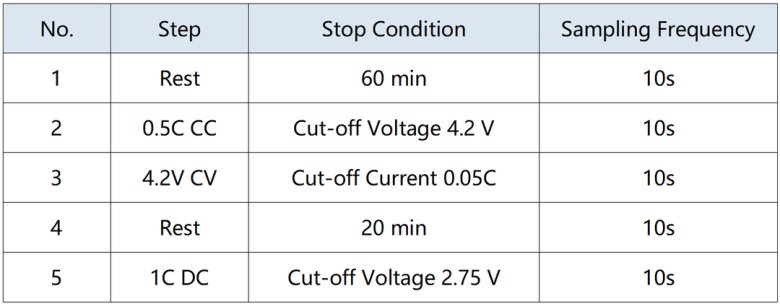

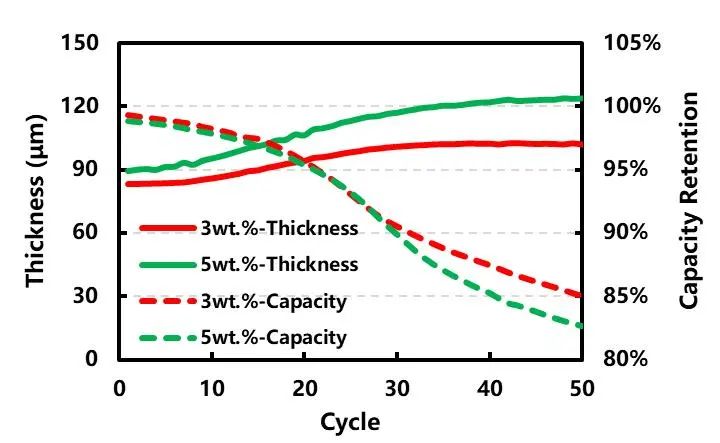

将原位膨胀分析仪(SWE2110)设置为恒压力模式(压力值为5.0kg),并实时监测不同比例的硅碳体系(硅含量分别为3wt.%和5wt.%)软包电芯在长循环(50 cycle)下的厚度变化,结果如图2所示。通过初始厚度归一化,可以发现随着循环圈数的增加,二者的厚度膨胀曲线也在不断地上升,且硅含量越高,膨胀增长越明显。相比于初始状态,50 cycle后3wt.%和5wt.%硅含量电芯的厚度膨胀百分比分别为8.8%和11.2%,表明长循环后二者均积累了较多的副反应产物,致使电芯的总体积不断增大。由于负极中的硅颗粒在嵌锂过程中会发生严重的体积膨胀,进而引起活性材料颗粒的破碎与粉化,并破坏了颗粒表面已有的SEI膜,而裸露出的新的硅颗粒表面又会进一步与电解液反应形成新的SEI膜。这种SEI膜反复破裂与再生的行为,不仅会积累许多副反应产物并使电芯的总体积不断膨胀,还容易造成电芯内阻与极化不断增大,并最终加剧了电芯的容量衰减⁽²⁻³⁾。

图2. 电芯充电曲线及厚度膨胀曲线

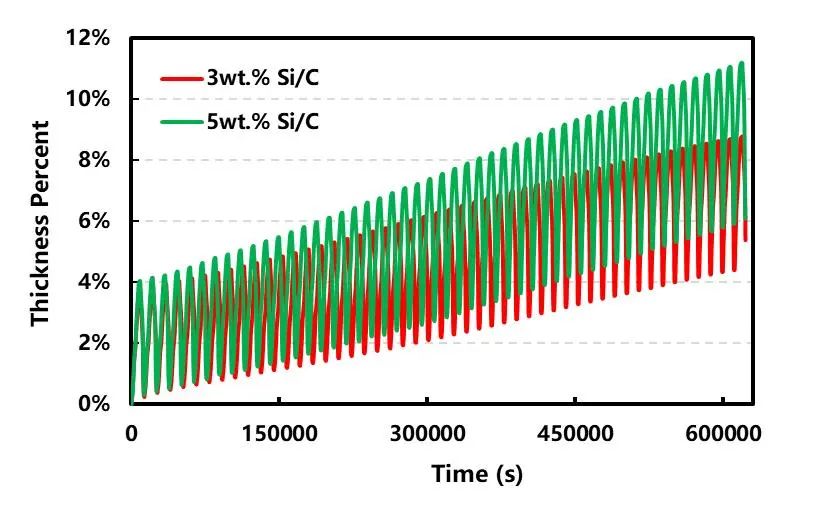

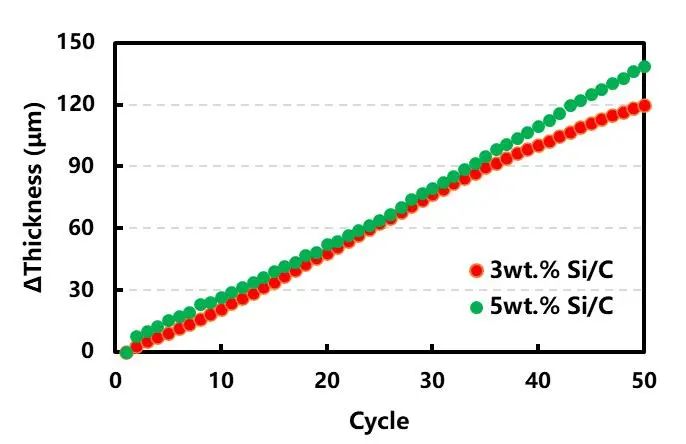

此外,除了对比分析了两种硅碳体系电芯的总膨胀厚度变化外,我们也对循环过程中每一圈的不可逆膨胀量进行了详细的分析,具体操作如下:用单圈的充电膨胀厚度变化量减去放电时体积收缩的变化量,差值即为该圈的不可逆膨胀厚度。由于充电时硅碳负极会发生合金化嵌锂的过程,若该反应在放电时完全可逆,则不可逆膨胀厚度应该接近于零,因此该参数可以反映出硅碳负极在不同老化状态下的脱嵌锂能力。两组不同比例的硅碳体系电芯的不可逆膨胀厚度随循环圈数的变化结果如图3所示,可以明显看出随着循环圈数的增加,两组电芯的不可逆膨胀厚度均不断增加,并且在35圈之前二者的不可逆膨胀量几乎相当,但是随着循环老化的持续进行,5wt.%硅含量电芯的不可逆膨胀更为严重,表明硅含量的升高会极大影响电芯在循环后期的膨胀性能。

图3. 两组硅碳体系电芯(硅含量分别为3wt.%和5wt.%)

的不可逆膨胀厚度随循环圈数的变化曲线

2.2膨胀厚度与容量的关联性

为了进一步分析膨胀厚度与容量的关联性,我们提取了每一圈充电阶段的厚度膨胀量与相应的容量,结果如图4所示。可以看出随着循环次数的增加,两组电芯的厚度膨胀量均呈现先增大后平缓的趋势,与此同时两组电芯的容量保持率也在不断地减小。这是由于在循环老化的过程中,两组电芯的不可逆厚度膨胀均在不断地积累当中,进而导致循环前期电芯的膨胀厚度曲线不断上升,并且不可逆的合金化反应以及硅颗粒的粉化等等因素均会减少硅碳负极上的活性位点,使得硅碳负极可发挥的容量也在随着循环不断减小。而在循环后期(35圈之后),由于颗粒粉化、电解液消耗以及活性锂浓度减少等因素,硅碳负极嵌锂反应所引起的厚度增加逐渐减小,因此厚度膨胀曲线变得相对平缓,但此时的容量衰减仍在继续。此外,5wt.%的硅碳体系电芯在厚度增加以及容量衰减上均要比3wt.%的硅碳体系电芯严重,因此高硅负极的优化与改性仍需科研工作者们进一步的探索。

图4. 电芯厚度膨胀与容量保持率关联性曲线

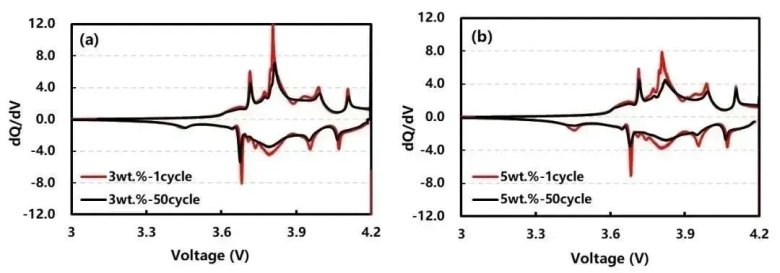

此外,为了探究循环后期不可逆反应累积的副反应产物对电芯极化、容量衰减以及硅碳嵌锂反应的影响,我们也对比分析了两组硅碳体系电芯长循环前后的微分容量曲线,结果如图5(a)和(b)所示。可以看出,无论是3wt.%还是5wt.%的硅碳体系电芯,50cycle后的dQ/dV曲线(黑线)均整体向右偏移,表明循环后期两款电芯的内部极化均有所增大。此外,50cycle后的dQ/dV曲线在3.72V和3.81V的特征峰强度与峰面积均明显下降,表明50cycle后这两个电位下的相变反应并没有将应有的容量全部发挥出来,进而导致了电芯整体容量的衰减。若仔细观察,还能发现50cycle后的dQ/dV曲线相比首圈(红线)缺少了一些小的特征峰,即某些相变反应随着电芯的老化而逐渐消失,这也是导致循环后期电芯容量衰减的重要因素之一。

图5 (a)和(b)分别为3wt.%和5wt.%硅碳体系电芯

循环第1圈和第50圈的dQ/dV曲线

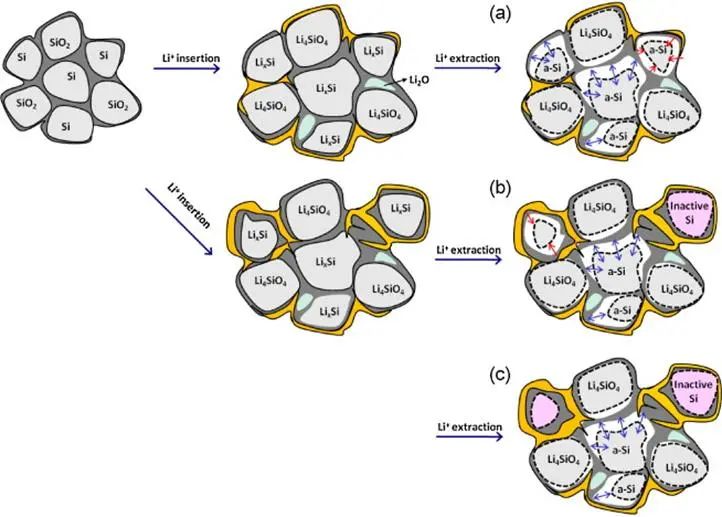

根据以上实验结果可知,硅基电极的容量衰减和硅颗粒的体积膨胀密切相关,图6展示的是硅基电极的衰减示意图⁽⁴⁾,其中主要影响包括:(1)体积变化会导致颗粒开裂和破碎,进而导致活性材料脱落或者电子传输性能变差;(2)颗粒不断暴露的新鲜表面,由于持续形成SEI膜而致使活性锂损失;(3)SEI膜增多增厚还会引起电极阻抗和极化的增大,并改变界面层的电子和锂离子传输特性;(4)电极体积膨胀和SEI膜的持续形成也会导致电极孔隙率的变化,从而影响电子和离子的传输。因此改善硅碳复合电极循环性能的策略有:(1)材料结构修饰,例如减小硅颗粒的尺寸,或合成纳米结构的硅电极;(2)电位控制,以避免形成结晶的Li-Si合金;(3)开发自修复粘合剂,以便使活性材料之间更好地结合;(4)使用硅的氧化物,其在锂离子嵌入/脱出时比晶体硅具有更少的比体积膨胀。

图6. 硅基电极衰减示意图⁽⁴⁾

3. 总结

本文采用元能科技(厦门)有限公司生产研发的原位膨胀分析仪(SWE2110)分析了两种不同硅含量的硅碳体系电芯在长循环下的膨胀厚度变化,及其与容量衰减之间的关联性。研究发现硅颗粒的体积膨胀会导致SEI膜不断地破裂与再生⁽³⁾,不仅大量消耗电解液与活性锂,也会在电芯内部积累大量的副反应产物,从而使得电芯的整体厚度不断增大,同时电芯的可发挥容量也在不断衰减。此外,高硅体系电芯的体积膨胀与容量保持率均要劣于低硅体系电芯,这也表明高硅体系电芯的优化与改性仍有较长的一段路要走。

参考资料:

[1] M. Ashuri, Q.R. He and L.L. Shaw, Silicon as a potential anode material for Li-ion batteries: where size, geometry and structure matter. Nanoscale 8 (2016) 74–103.

[2] S. Chae, M. Ko, K. Kim, K. Ahn and J. Cho, Confronting issues of the practical implementation of Si anode in high-energy lithium-ion batteries. Joule 1 (2017) 47-60.

[3] X.H. Shen, R.J. Rui, Z.Y. Tian, D.P. Zhang, G.L. Cao and L. Shao, Development on silicon/carbon composite anode materials for lithium-ion battery. J. Chin. Cream. Soc. 45 (2017) 1530-1538.

[4] I. Choi, J.L. Min, S.M. Oh and J.J. Kim, Fading mechanisms of carbon-coated and disproportionated Si/SiOx negative electrode (Si/SiOx/C) in Li-ion secondary batteries: Dynamics and component analysis by TEM. Electrochim. Acta 85 (2012) 369-376.