金牌会员

金牌会员

已认证

已认证

近年来,人们对电池的续航时间、安全性、快速充电等性能提出越来越高的要求。硅基负极材料因具有比容量高、安全性好、来源丰富等优点,被认为是新型高性能锂离子电池负极材料。随着高容量硅基负极材料(如纳米硅碳和氧化亚硅碳负极材料)的发展,表面改性和元素掺杂等手段被广泛地应用于材料性能的提升,其中预锂化技术对于首效和电池能量密度的提升比较显著。然而,表面改性和元素掺杂等技术往往伴随着不稳定的因素,例如表面碱性和包覆不完整会导致纳米硅暴露出来,并在制浆过程中与氢氧根离子反应产气。在实际运用中,硅基负极材料一般使用水作为溶剂进行匀浆,但其容易同水发生反应导致浆料产气,从而影响后续涂布工序的质量。

本文通过使用元能科技的原位产气体积监控仪(GVM2200)监测各改性材料产气情况,实现在材料端对改性工艺的快速筛选。

一、测试设备

1.测试设备:原位产气体积监控仪,型号GVM2200(IEST元能科技),可调控温度20℃~85℃。设备外观如图1所示。

图1.原位产气体积监控仪示意图

2.测试方案及前处理:

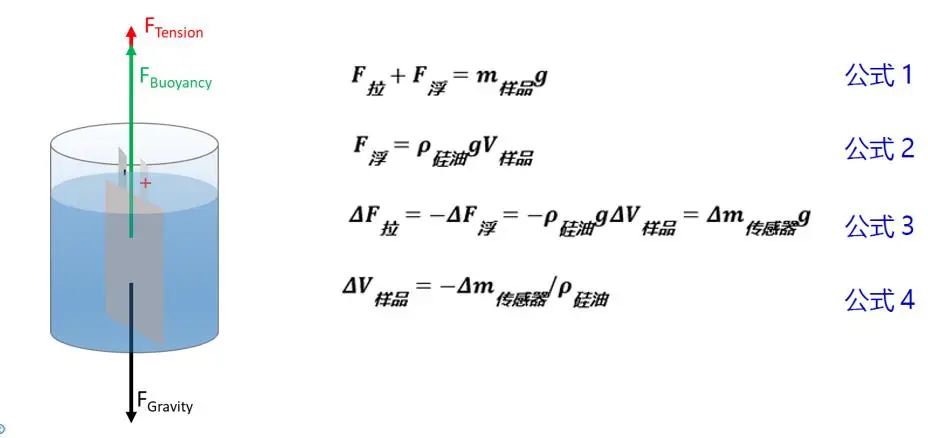

本次实验使用铝塑膜封装样品并增加配重(如下图2所示),结合GVM2200设备,采用排水法,运用牛顿定理和阿基米德浮力定律,通过高精度传感器实时测得样品浆料随时间的质量变化,进一步换算得到产气体积变化。

图2.制样流程

图3.测试原理示意图

二、测试过程及结果讨论

针对硅基负极材料首次放电效率低、电导率差、循环性能差等问题,人们进行了大量的预锂化技术研究。通过预先加入少量的锂源,来补充副反应和固体电解质相界面(SEI)膜形成过程中消耗的锂,同时再结合表面改性等方案进一步改善。一方面,预锂化剂对水敏感,易反应产生气体;另一方面,研究表明,元素硅也易水解,产生副产物可燃氢气:

表面包覆是较常见的表面改性方法,有单层核壳结构,多层核壳结构以及夹层结构之分。单层核壳结构是以硅颗粒为核心,外围包覆一层导电碳材料,其中硅提供高容量,外围碳材料可提升导电性能和缓硅膨胀,从而提升循环性能。多层核壳结构是在单层核壳结构基础上进行多次包覆,多层包覆层间形成有效协同作用,更有效的防止硅颗粒的裸露。

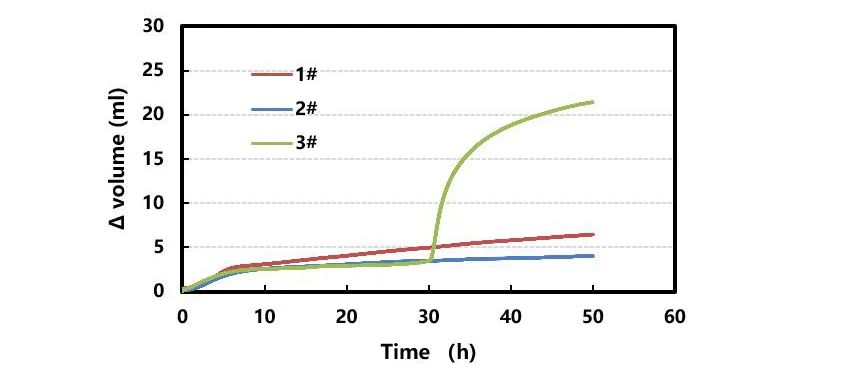

选取三款不同改性硅氧材料(1#样品为“预锂化+A碳源二次包覆”工艺,2#样品为“预锂化+B碳源二次包覆”工艺,3#样品为“预锂化+B碳源一次包覆”工艺), 分别与去离子水按1:6混合后,按图2方式进行封装和预处理后,在高温60℃随时间的产气情况如下图4所示:随着时间延长,三种改性工艺产气量都逐渐增多。对比样品1#和2#,说明不同的碳源对硅氧基体的包覆效果有差异。对比样品2#和3#,前期产气速率相近,后期急剧增大,说明多次包覆工艺可以明显改善材料包覆的完整性。

图4.硅碳粉末不同改性条件对产气的影响(60℃)

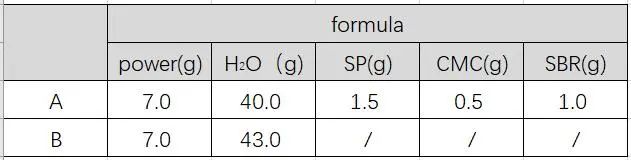

在实际制浆过程中通常会加入导电剂,粘结剂等,然后再配合分散工艺得到最终的浆料。为对比样品在配方以及纯水环境下产气差异,按如下表1配比分别配制浆料,并分别监测其在不同温度下产气情况。

表1.浆料配比

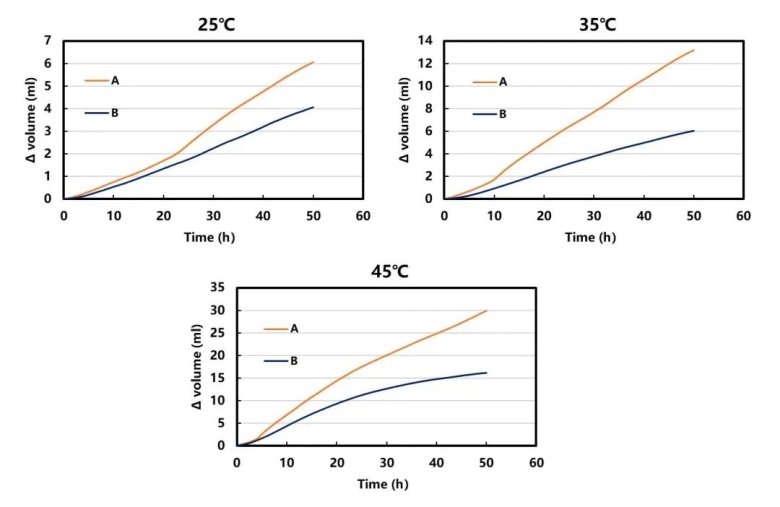

如图3所示:同一配方随测试温度升高浆料产气量增加,这可能与温度升高加速样品与氢氧根产气反应有关。同时也发现在不同温度条件下,产气量皆表现出A配方浆料多于B配方浆料。这可能主要是粘结剂对产气过程具有催化作用,从而增加产气速率和体积。

图5.不同配比浆料对产气影响

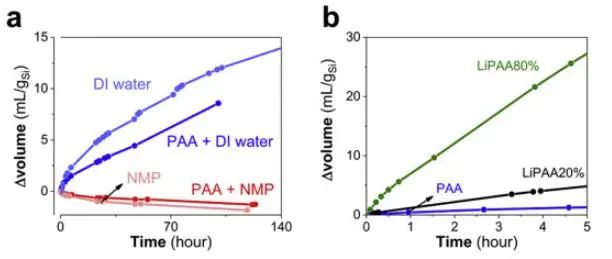

文献[1]研究表明,锂化聚羧酸盐(如LiPAA)粘结剂存在于溶液中时,对气体析出具有催化作用。如图6a所示,首先对比水和NMP对产气的影响,结果表明NMP中Si颗粒产气可忽略不计,而水中的Si颗粒会产生明显的气体。图6b表明,锂化程度越高的LiPAA的水系Si浆料产生的气体体积越大。在反应(1)中,理论上每克硅的产氢量为1.7L。然而,硅水解初期表面会形成水凝胶状二氧化硅层,减缓了水的扩散,导致氢的产率要比理论低得多。另一方面,保护层的任何不稳定都可能导致硅的快速消耗产气,这种不稳定通常发生在碱性溶液中(硅酸盐可以溶解的环境),这主要是因为在这些碱性会增加二氧化硅水凝胶的溶解度和孔隙率。根据该研究结果,对于CMC-Na,由于Na取代,可能同样对Si产气具有催化作用。因此,当浆料中添加了粘结剂之后,样品产气量明显增加。

图6.(a)Si和去离子水或NMP的浆料,不含或含有2.5wt%的PAA,和(b)含有PAA和不同锂化程度的LiPAA(图中百分数表示锂化的程度)的水系Si浆料的气体体积变化

三、小结

本文采用原位产气体积监测仪(GVM2200)表征不同改性工艺对硅基负极浆料产气的影响,也明确了不同配方不同温度对浆料产气的影响。可为硅基负极材料改性效果验证提供一种有效验证方法,同时也可为匀浆工艺改善提供方向。

四、参考文献

[1] Rodrigues M F , Trask S E , Shkrob I A ,et al.Quantifying gas generation from slurries used in fabrication of Si-containing electrodes for lithium-ion cells[J].Journal of Power Sources, 2018, 395(AUG.15):289-294.DOI:10.1016/j.jpowsour.2018.05.071.