金牌会员

金牌会员

已认证

已认证

1.前言

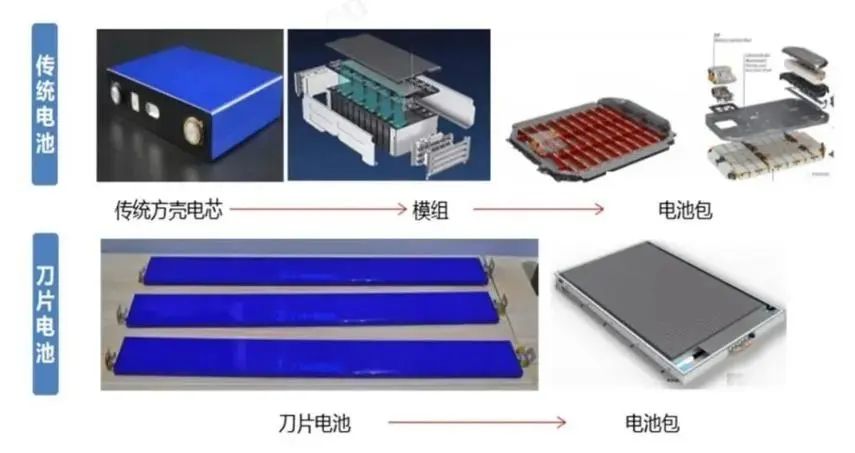

随着新能源汽车的不断发展,人们对车辆的续航里程和使用寿命提出了更高要求。如何在有限的空间内布置更多的电池,工程师们沿着“去掉模组和梁,革新空间利用率”的思路,将电芯本身既作为电能储存体,又作为承重结构件,通过一系列努力最终制作出了刀片形状的电芯。

刀片电池一般是磷酸铁锂材料制成的锂离子电池。其独特之处在于电池的形状和尺寸,以及其生产工艺。刀片电池的形状类似于刀片,因此得名。这种设计使得电池可以直接嵌入到电池组中,省去了传统的电池模组,从而提高了能量密度和电池组的结构强度。

图1.刀片电池和传统电池组装对比

刀片电池大概又可以分为两类:长刀片电池,如比亚迪的长刀电池;以及短刀片电池,如蜂巢能源的短刀电池。据公开资料显示,比亚迪的长刀电池其实本质还是一种方形硬壳电池,只是采用长薄型结构设计。外形尺寸为960.0±10 mm × 90.0±1.0 mm × 13.5+2.5/-1.5 mm。不同的型号尺寸略有不同,比如138Ah规格的刀片电池厚度约为12mm,而202Ah的刀片电池厚度约为13.5mm。拆解后发现极片尺寸约为正极944 mm ×83mm,负极946mm ×85mm。而短刀电池长度也达到500mm以上,如573 mm × 117 mm × 21 mm。这种长而薄的电芯设计与制造也具有一些难点:(1)长薄型电芯的尺寸精确度要求较高,因为任何微小的尺寸偏差都可能影响电池的安全性和电化学性能;(2)长薄型电芯通常采用叠片工艺,这种工艺对制造精度和质量控制提出了更高的要求。叠片过程中需要保证每一层隔膜和电极片的对齐,以及整体的平整度,这中较长的极片对生产设备和工艺控制都是挑战;(3)由于电芯的长薄形状,其机械强度和耐久性也是一个设计难点。电芯在长期使用过程中会受到各种力的作用,包括膨胀产生的内部应力,因此需要具有一定刚度的壳体确保电芯的结构稳定性。

总之,刀片电芯与传统的圆柱形和方形电芯相比,制造工艺更加严苛,采用多层“三明治”结构,其中正负极极片和隔膜层交替堆叠,但在堆叠的过程中容易产生气泡,电芯不平整、使得电池内部压力不均匀,影响其强度。因其特殊的工艺及结构,目前对于单体刀片类电芯的膨胀方面的机械性能表征较少,为此元能科技(厦门)有限公司一直致力于研发专用于表征刀片类电芯膨胀性能的高精设备。

2.设备功能及参数

元能科技(厦门)有限公司推出的SWE3500膨胀设备,可用于表征短刀类电芯膨胀行为,如图2所示:主体结构由高硬度及高耐磨性的钢材制成,保证机构稳定性及耐用性;测试压板由高硬度绝缘材料制成,抗变形且提供绝缘保护;设备动力系统采用伺服电机精准调控,配合高精度位移传感器、压力传感器全闭环实时监制调控,再结合充放电仪,实现原位表征电芯膨胀力和膨胀厚度的功能。同时还集成高低温箱设计,可模拟-20~80℃的测试环境。

图2.膨胀表征设备SWE3500

2.1 设备主要参数:

电芯兼容范围(700-400mm)*(400~200mm)*100m(W*D*H);

最大压力5T,压力传感器精度0.3%F.S;

厚度传感器分辨率 0.1μm;

控温范围:-20℃~80℃;

尺寸:1500x1700x2000mm。

2.2 设备测试模式:

恒压力模式:电芯充放电过程中恒定压力,测试电芯膨胀厚度变化;

恒间隙模式:电芯充放电过程中恒定间隙,测试电芯膨胀力变化;

稳态压缩模式:评测静态电芯应力-应变曲线。

3.应用案例

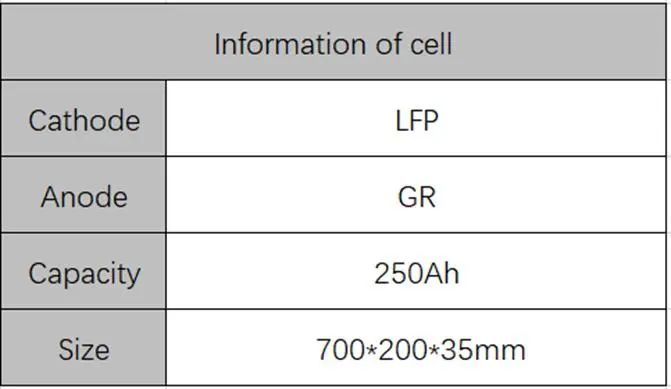

3.1 电芯信息:

3.2 充放电流程:

3.3 膨胀性能表征:

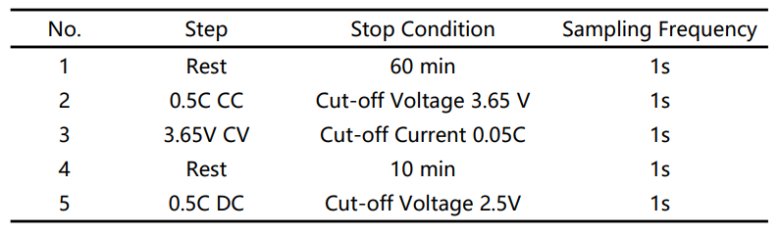

分别设置恒压力1000kg,恒间隙1000kg测试电芯膨胀厚度和膨胀力,如下图3所示:厚度和膨胀力变化曲线均随电芯电压曲线呈现规律性变化,并且两曲线趋势相似,都有LFP/Gr体系特有的“驼峰”现象。

图3.电芯膨胀厚度和膨胀力随电压变化曲线

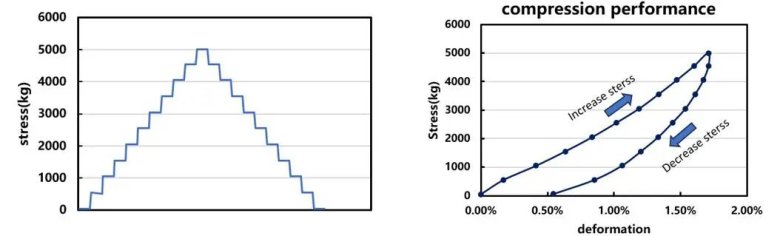

对静态电芯施加不同的压力,如图4左图(初始压力50kg,以500kg步进增大直至5000kg后,再以500kg卸压至50kg),同时记录电芯不同压力下的厚度变化,得到电芯应力-应变曲线,如图4右图:此电芯受压5000kg时最大形变量为1.71%,重新卸压后不可逆反弹0.54%,从而计算可得此过程的可逆反弹为1.17%。

图4.压力控制曲线(左图)电芯应力-应变曲线(右图)

这种长薄型的刀片电池在电池散热、电池包成组方面具有显著优势。但是,同样需要注意电芯在设计与制造过程中的均匀性,由于刀片电池尺寸较长,生产过程中需要精确控制极片的制造和装配过程,以确保电池内部结构的一致性。在整个生产流程中,从极片制造到注液等步骤,都需要严格的质量控制,以避免因生产不均导致的电池性能下降。长薄型的电芯在膨胀收缩过程中也容易出现内部应力不一致的情况,从而导致厚度的不均匀性。我们应该通过改进电芯的设计,更有效地管理内部应力。例如,优化壳体材料可以减少由于膨胀引起的应力集中。叠片过程中确保电极片和隔膜的质量和尺寸精度,以及它们之间的均匀压合,有助于减少内部应力的不一致性。在组装过程中对电芯施加合理分布的的预压力,达到预先补偿膨胀引起的应力,保持电芯的稳定。因此,我们需要更加全面系统地研究刀片电池的膨胀收缩过程,优化电芯和电池包的设计。元能科技(厦门)有限公司推出的专用于表征刀片类电芯膨胀性能的高精设备能够为其提供表征装置和方法,可有效改善工艺和设计合理性。

4.总结

元能科技推出大尺寸电芯膨胀力表征设备,可原位精准表征大尺寸电芯膨胀厚度、膨胀力、应力-应变等相关性能。帮助于工程师对正负极材料改性工艺的筛选,明确最佳改性工艺;加快电芯研发进度,研发更安全可靠的电芯;同时也可以摸索最佳的使用工况,提升电芯的使用寿命。

5.参考文献

[1]“新能源电池包技术”公众号:【刀片电池风云缘起】比亚迪刀片电池解析3.0;

[2]The Analysis on the Principle and Advantages of Blade Battery of BYD -- A Domestic New Energy Manufacturer,DOI:10.1051/shsconf/202214402003