金牌会员

金牌会员

已认证

已认证

背 景

电极粉末的压实是指粉体在指定规格的治具中,上端压头以恒定速度下压的过程。粉体在压力作用下的填充过程十分复杂,电极粉末颗粒之间的接触和排列方式发生改变,压实过程中,粉体的密度和强度不断增加。致密材料受力变形遵从质量不变和体积不变原理。而粉末变形较致密材料复杂,粉末体压制变形仅服从质量不变,粉末体变形包括粉末颗粒的变形,还包括颗粒之间孔隙形态的改变,即颗粒发生位移。压实过程中,存在以下微观变形机理:颗粒排列调整:电极颗粒在应力作用下重新排列。初期排列不规则的颗粒在压实过程中逐渐调整为更紧密的排列形式。颗粒之间的接触点增加,填充了原本的孔隙空间。颗粒重新堆积:随着外部应力的增加,原本分散的电极颗粒形成局部块体,颗粒集合体填充粉体局部,形成更密实的结构。这种重新堆积过程可以减少颗粒间的间隙,提高电极的密实度。颗粒压缩变形:在应力作用下,电极颗粒会发生压缩变形。颗粒之间的接触面积增加,使得颗粒更加紧密地接触,相互挤压,减少了孔隙的数量和大小。颗粒压缩碎裂:在压实过程中,二次电极颗粒会出现压裂、粉碎的情况。压碎现象会改变粉体整体的形貌设计和导电性等相关的物性。这些微观机理相互作用,导致电极的密实度增加和强度提高。需要注意的是,不同电极粉末类型和颗粒组成会导致微观机理的细微差异。粉末体变形时,各颗粒的变形可能不相同,不同颗粒变形程度可能存在较大差异,局部区域的实际应力远高于粉末体受到的表观应力 (表观压制压力),甚至局部区域的高应力可能超过粉末颗粒的强度极限。下面通过实验并引入经验方程定量衡量粉体在压实过程中的弹塑性力学行为。

1.实验流程

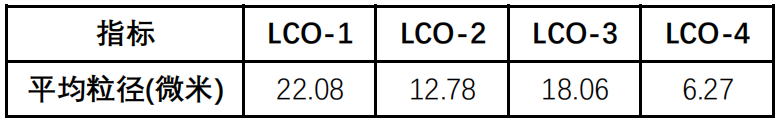

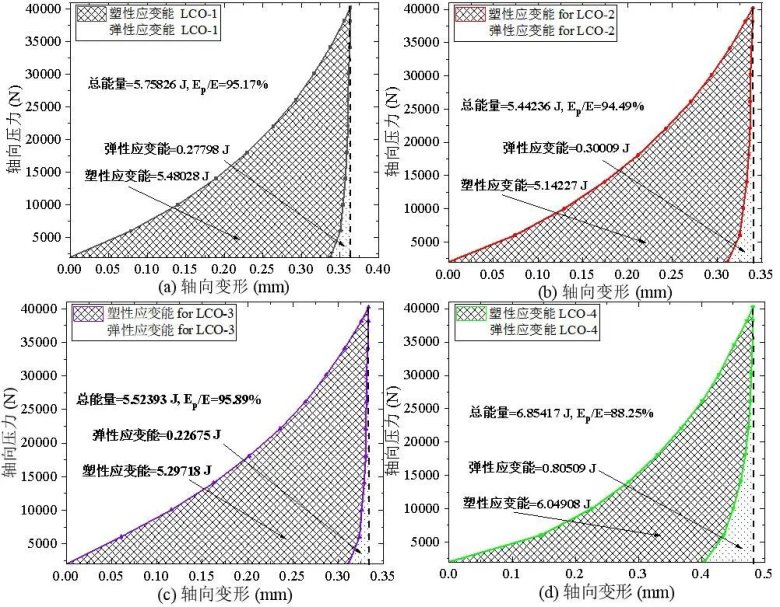

采用元能科技公司研发的PRCD3100型号的压实粉末电阻仪对四种钴酸锂粉末进行压实密度及压缩性能测试。四种钴酸锂的平均粒径关系为LCO-4<LCO-2<LCO-3<LCO-1。测试的样品和设备如图1所示。测试参数:上压头依次对钴酸锂粉末施加10-200MPa的压强,间隔20MPa,保压10s。下图为测试样品、仪器和操作流程。

图1.实验设备及操作步骤

力学分析工具:

孔隙率-压强关系常用Heckel方程表示,它是总结压缩应力和密度变化关系的半经验公式,其表达式如下:

In[1/(1-D)]=kp+A

式中,p为压强;D为压强为p时粉体柱的相对密度;k和A为常数,可以从In[1/(1-D)]与p关系的直线部分斜率和截距中获得。A的物理意义可由A=In[1/(1-Dρ)]来理解,其中D是相对密度,ρ为在低压下粒子发生重排后,颗粒形变之前的最大密度。此值可能与锂离子电池极片粉体的真密度、形貌、粒径分布等密切相关。k是衡量粉体可塑性大小的参数。k值越大,即相同的压力变化所引起的密度变化越大,粉体的可塑性越大。实验结果表明,当k为常数时In[1/(1-D)]与p为直线关系,表明粉体相对密度变化是由塑性变形引起的;如果k是变量则In[1/(1-D)]与p为曲线关系,表明相对密度变化是由重新排列、破碎等引起的。

2. 实验分析

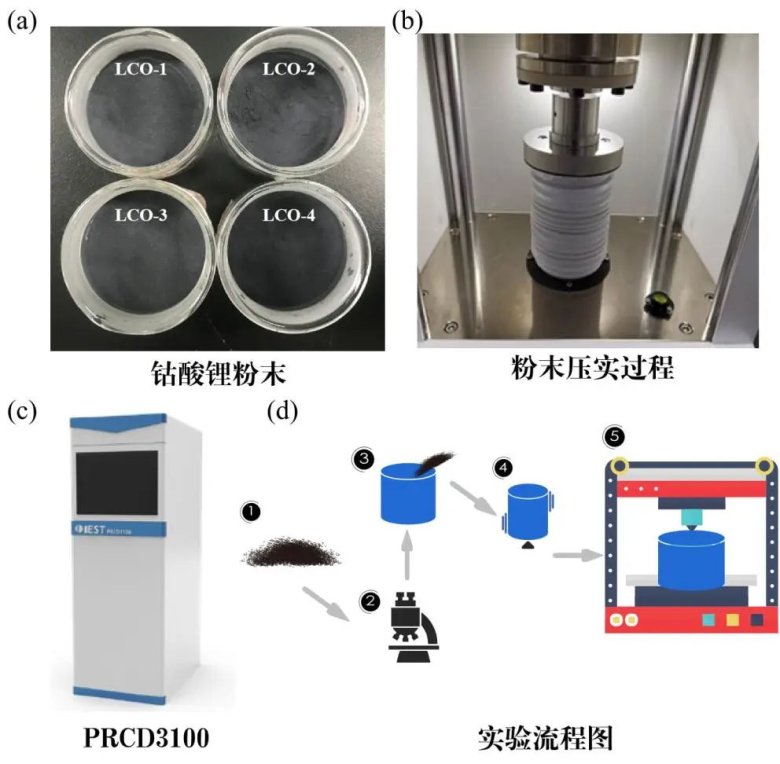

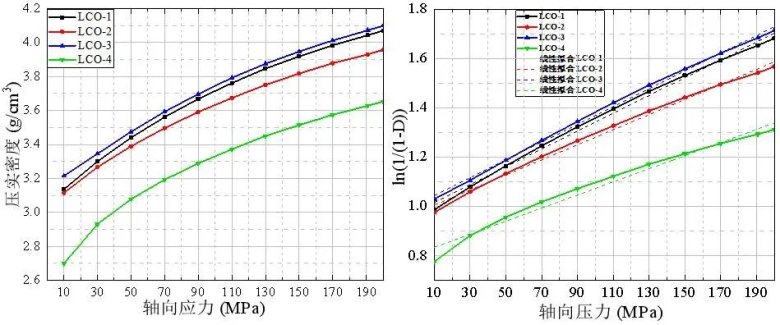

图2绘制了四个LCO试样的应力-压实密度关系曲线和Heckel拟合直线,其中LCO-1和LCO-3试样具有较大的k值,表明在这些粉体的平均粒径和粒径分布下,LCO-1和LCO-3在相同压力下颗粒发生位移和重排,填充孔隙的效果较差,而颗粒发生弹塑性变形大。LCO-4的k最小,LCO-4钴酸锂粒径最小,由此可以认为较小的颗粒发生位移,填充得更加密实,颗粒之间相互接触点更多。因此,增加相同压力下密度变化小,颗粒相互作用下发生弹性应变占比多,而塑性变形小。图3显示了四种钴酸锂粉末在不同压强下的形变压强曲线。经过简单换算可得粉体承受的压力和位移曲线,曲线下方所围成的面积为材料的发生应变所需要的能量。

图2.LCO试样的应力-压实密度关系曲线和Heckel拟合直线

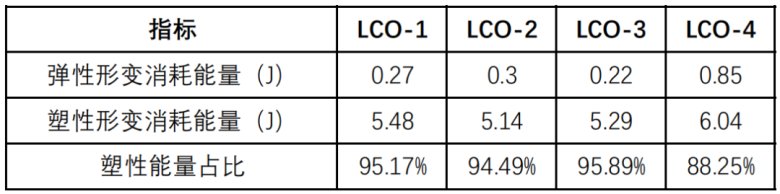

图3中网格区域围成的面积代表粉体压实过程中,粉体发生塑性变形所需要的能量,通过形变曲线的最高点的垂线与横轴围成的面积是压头对粉体做的总功,总功与塑性形变消耗能量的差值为弹性形变消耗的能量。下表展示出四种钴酸锂粉末在该工况下的弹性形变消耗能量、塑性形变消耗能量和它们各自的占比。颗粒较小的粉末发生较为明显的回弹现象,同时塑性变形消耗能量占比较小。

图3.不同压强下的形变曲线

3. 结论

相同工况下,平均粒径较小的粉末发生较为明显的回弹现象,同时塑性变形消耗能量占比较小。通常粉末压实变形过程中塑性变形占比在90%左右。

相同工况下,通过Heckel方程描述出,平均粒径较小的颗粒拥有较小的K指,塑性形变较小。

参考文献

[1]杨绍斌,梁正.锂离子电池制造工艺原理与应用[J].[2023-07-08].

[2] Kai W, Jw A, Yx A, et al. Recent advances and historical developments of high voltage lithium cobalt oxide materials for rechargeable Li-ion batteries[J]. Journal of Power Sources, 460.

[3] Park M, Zhang X, Chung M, et al. A review of conduction phenomena in Li-ion batteries[J]. Journal of Power Sources, 2010, 195(24):7904-7929.