金牌会员

金牌会员

已认证

已认证

随着锂电池逐步应用于生活的方方面面,人们对锂电池的要求也越来越高,例如长的循环寿命以及高的能量密度等。为满足这些需求,一方面需要不断研发新材料,改进新工艺,从而提高材料的克容量;另一方面电池或电池包的容量也越做越大,以满足新能源汽车或储能电站的长续航需求。

我们知道,以不同的电流或倍率进行充电和放电是测试电池性能的最基本操作,且大部分的副反应也都可以从这些充电和放电曲线反馈出来。但是如果想获得精细化的分析结果,提前条件是需要“高精度”的电流&电压测试设备,以甄别微小的副反应。

我们这里所说的“高精度”一般指的是万分之一以上的测试精度。而对于市面上常见的千分之一或万分之五精度的测试设备而言,其本身的电流、电压测试波动比较大,极易掩盖掉新材料的克容量改善效果。此外,较大的测试波动也无法有效甄别电池循环前期微小的副反应,对电池长循环寿命的预测自然也不准确。因此,随着人们对锂电池性能的要求越来越高,未来对高精度充放电测试设备的需求也必定会越来越大。

接下来我们将从以下三个方面着重介绍一下高精度的充放电测试对锂电池长循环寿命预测的意义。

01精准的库伦效率(CE)测试——快速的寿命预测

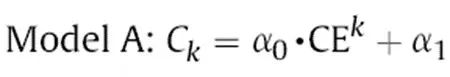

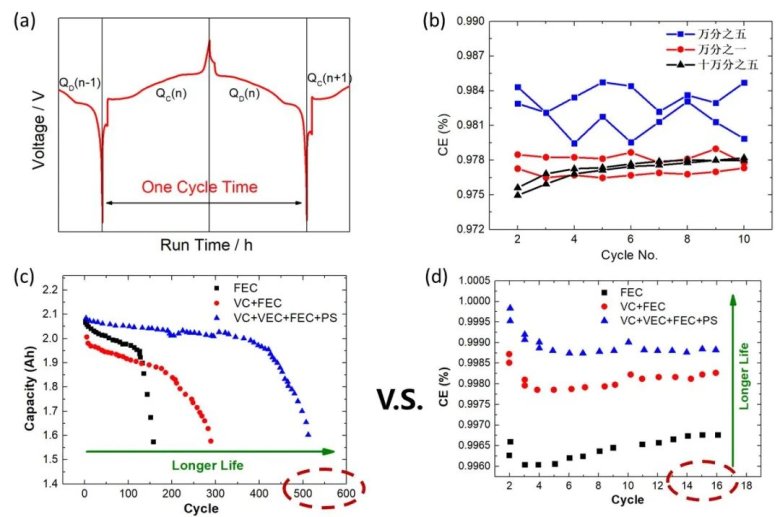

图1(a)展示了常规的充放电曲线,库伦效率(Coulombic Efficiency, CE)则可以由当次放电容量除以当次充电容量计算而来,即CE = QD(n)/QC(n)。在无任何副反应的理想情况下,CE = 1,即充电和放电完全可逆,电池寿命将无限长。但实际情况常常会因为各类副反应而不断消耗掉电池内的活性锂,造成不可逆的容量损失,即CE < 1。可见副反应的程度也直接决定了电池的寿命,因此我们可以借助高精度的测试设备精准评估CE大小,从而快速预测电池的循环寿命。图2展示了使用一定循环次数的CE数据建立的电池寿命预测模型[1],新鲜电池的初始容量为C0,第k次循环的库仑效率为CEK,考虑锂的损失是每次循环的累积量,那么循环老化后的电池容量CK = C0 *(CE1 * CE2 * …… * CEK),即

其中,α0和α1是模型经验参数,可通过一定数量的循环库仑效率拟合得到。假设α0为电池的初始容量,且α0 = C0 = 100Ah,而α1 = 0。如果平均库仑效率精度较低,数值为99.95%,当循环次数k = 500时,计算CK = 100Ah * 0.9995500 = 77.88Ah;如果平均库仑效率精度较高,数值为99.955%,则CK = 100Ah * 0.99955500 = 79.85Ah。两者相差1.97Ah,即模型精度相差1.97%。由此可见,库仑效率精度非常关键。

在电池性能对比分析中,高精度库仑效率也可以获得更多信息。例如图1(c)和(d)分别展示了使用三种不同电解液制备的电池的长循环容量对比以及循环前期的CE对比结果[2],从图1(c)可以看出,(VC+VEC+FEC+PS)的电解液组合能够有效延长电池的循环寿命至500圈左右,而另两款电解液则只循环了150圈和300圈左右。

有趣的是,若我们观察图1(d)的CE对比结果,循环前期(16圈左右)三者的CE已有所不同,其中(VC+VEC+FEC+PS)电解液的CE能够保持在0.999以上,而另两款电解液的CE仅有0.998和0.9965左右。也就是说,如果电池CE的测试精度足够高,我们便可以在循环前期提前分辨副反应的程度,从而快速地对电池的循环寿命做出预测,相比传统机械式地一圈圈跑循环测定电池寿命,这种方式将极大缩短实验时间,并提高电池的研发效率!

从图1(d)的对比结果看,三种电解液的CE差值仅在0.003以内。图1(b)展示了三种不同测试精度设备的CE测试结果对比,其中万分之五精度的设备,其CE测试波动高达0.006,无法有效甄别图1(c)中的三种电解液带来的CE差异。相反,万分之一或十万分之五精度的测试设备,其CE测试波动均在0.001以内,因此可以有效区分不同电解液带来的副反应,从而使科研人员能够通过很短的循环测试(16圈左右)即可快速预测长循环后(500圈左右)的电池寿命。

图1.(a) 锂电池的充放电曲线;(b)展示了不同测试精度的设备对CE的测试结果对比;(c)和(d)分别展示了使用三种不同电解液制备的电池的长循环容量对比以及循环前期的CE对比结果。

图2.电池库仑效率CE及寿命预测模型[1]02

02电池内部副反应测定——材料&电解液&工况评估

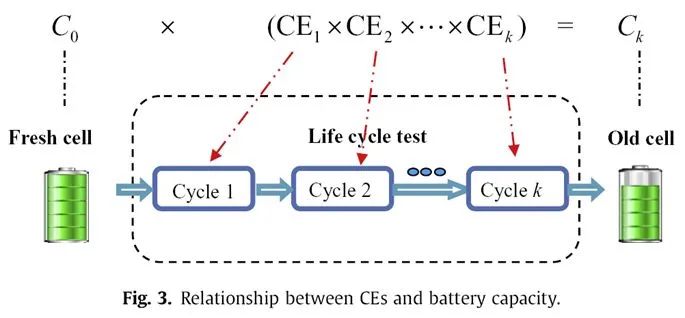

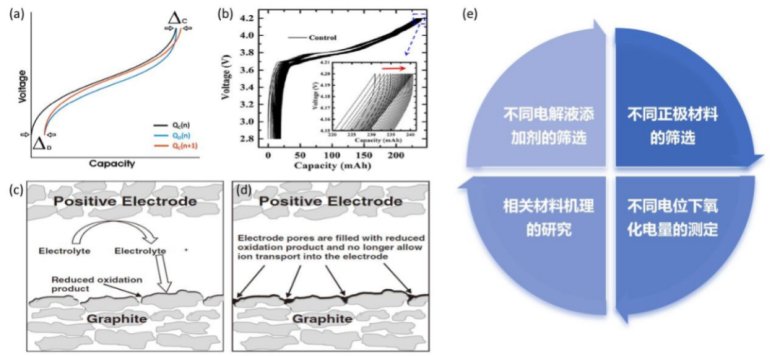

接下来,我们再介绍下高精度电流&电压测试的第二个意义:电池内部副反应测定与评估。在介绍详细应用案例之前,我们需要引入两个概念:ΔC (Charge Endpoint Slippage)或Ch.End.Cap.(%)。如图3(a)所示,ΔC可以用后一圈的充电容量减去前一圈的充电容量计算所得,即ΔC = QC(n+1)-QD(n);而Ch.End.Cap.(%)则可以用第n圈的充电容量除以第一圈的充电容量计算所得,即Ch.End.Cap.(%) = QC(n)/QC(1)*100%。两个参数虽然计算方式不同,但是所代表的意义确是相同的,均可用于表征电解液在正极侧发生氧化反应的程度,而这个氧化反应会不断消耗电解液,并将副反应产物沉积在负极材料表面,长此以往将会堵塞负极材料的间隙,并造成电池的容量跳水[2,3],具体的反应过程示意图可以参考图3(c)和(d)。而图3(b)则展示了电池在多圈循环下充电末端的偏移,表明正极侧在不断地消耗电解液中的活性锂,并逐步影响着电池的循环寿命。一般而言,工艺成熟的电池在稳定循环过程中,ΔC或Ch.End.Cap.(%)的数值都比较小,如果测试精度太低,就无法获取准确有效的分析结果,因此我们需要高精度的测试设备进行电池副反应的详尽分析。

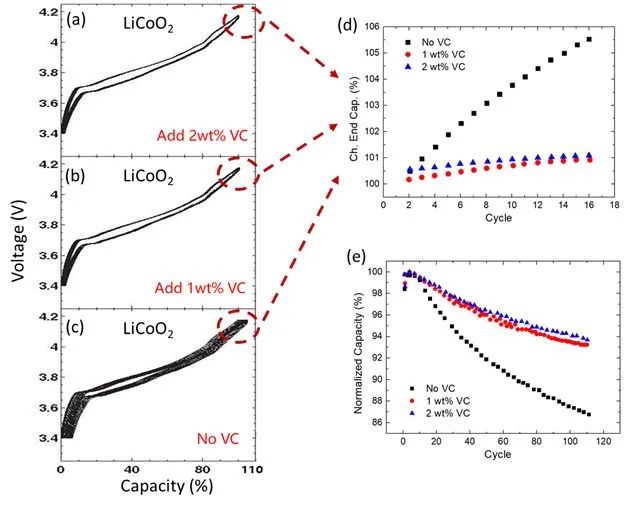

图3(e)也列举了参数ΔC或Ch.End.Cap.(%)的四个方面应用:①不同电解液添加剂的筛选;②不同正极材料的筛选;③不同电位下氧化电量的测定;以及④相关材料机理的研究。而图4(a-c)则展示了LCO电池在三种不同电解液下的循环寿命对比[4]。图4(d)则提取了前16圈循环的Ch.End.Cap.(%)进行对比,发现添加1wt% 或2wt% VC的电解液,其Ch.End.Cap.(%)值较无VC添加的电解液要低很多,表明VC的添加可以减缓电解液在正极侧的氧化速率,从而延长电池的循环寿命。而从图4(e)展示的长循环结果中也可以看出,同样循环110圈,无VC添加的电解液,其容量保持率已降至86%左右,而添加1wt% 或2wt% VC的电解液,其容量保持率仍在94%以上。

图3.(a) 展示了ΔC的定义,即后一圈的充电容量减去前一圈的充电容量,公式可表示为ΔC = QC(n+1)-QD(n);(b)展示了电池在多圈循环下充电末端的偏移;(c)和(d)展示了电解液在正极侧发生氧化反应,并将副反应产物沉积在负极材料表面的过程;(e)列举了参数ΔC或Ch.End.Cap.(%)的四个方面应用。

图4.(a-c)则展示了LCO电池在三种不同电解液下的循环寿命对比;(d)提取前16圈循环的Ch.End.Cap.(%)进行对比;(e)展示了三种电解液制备的电池的长循环寿命对比。

03电池容量衰减因子解析——电芯失效的精细化分析

高精度电流&电压测试的第三个意义在于,当我们利用dQ/dV曲线(也称电量增量曲线或IC曲线)或dV/dQ曲线(也称电压差分曲线或DV曲线)进行容量衰减因子解析时,高精度测试设备可以协助我们分析更为细小的相变峰,或者发现微弱的副反应,从而得到更为精细化的失效分析结果。

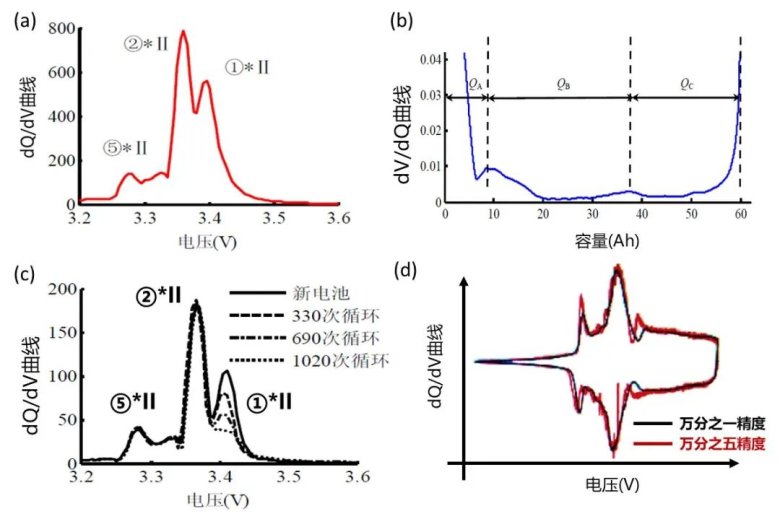

图5(a)展示了LFP电池的dQ/dV曲线[5],该曲线包含的总面积即电池的总容量,而每个峰下的面积即对应参与该相变过程所发挥的电量。同时也可以看到,该dQ/dV曲线有三个明显的峰,说明整个充电过程,存在3个明显的相变,我们可以分别标记⑤*II、②*II和①*II峰。图5(b)则展示了该电池对应的dV/dQ曲线,从中我们也可以很清晰地划分出三个区域,而每个区域的宽度即分别对应电池在相应区间内的容量,我们分别标记为QA、QB和QC。可以看到,QA、QB和QC分别对应于dQ/dV曲线(如图5(a)所示)中⑤*II、②*II和①*II这三个峰下的面积。通过细致分析dQ/dV或dV/dQ曲线各个峰的形状、位置、面积等参数,我们可以从中解析出电池的容量衰减机理,例如活性材料损失、锂损失等等。例如图5(c)展示了不同循环后的dQ/dV曲线对比,其中⑤*Ⅱ和②*Ⅱ这两个峰的形状和面积基本没有变化,表明电池活性材料在循环后并没有明显的损失;而①*Ⅱ峰的峰高有明显的衰减,这主要是由于活性锂损失导致的。此外,dQ/dV曲线各个峰的位置也均没有发生明显的变化,表明长循环后电池内阻的增加也不明显。

图5(d)则展示了万分之一精度和万分之五精度的测试设备在测试dQ/dV曲线时的差异对比,可以看到万分之五精度测试设备获得的dQ/dV曲线信噪比较大,其中某些小的相变峰被淹没在了设备的测试波动内,使得研发人员无法从中获得有效的分析结果。而万分之一精度获得的dQ/dV曲线则会光滑很多,且能够很好地捕捉到细小的相变峰,从而有助于研发人员快速发现早期的副反应,并使电芯失效分析变得更为精细化!

图5.(a)展示了LFP电池的dQ/dV曲线;(b)展示了LFP电池的dV/dQ曲线;(c)展示了不同循环后的dQ/dV曲线对比;(d)则展示了不同精度的测试设备获得的dQ/dV曲线对比。

04电化学性能分析仪简介

既然了解了万分之一精度以上的“高精度”充放电测试的重要意义,那么我们该如何选择这方面的测试设备呢?下面为大家着重介绍一下元能科技(厦门)有限公司自主研发的电化学性能分析仪(ECT & ERT系列,如图6(a-b)所示),该设备配备有8个万分之一精度的测试通道,以方便研发人员进行上述的失效分析与快速寿命预测,同时,该设备的ERT7008系列还集成了CV(循环伏安)和EIS(交流阻抗谱)等电化学模块(如图6(c)所示),可将CV或EIS测试工步同步编入循环测试工步内,便于客户进行长循环的CV或EIS监测,解决了用户来回切换测试设备或频繁搬运电池的困扰!

图6.元能科技自主研发的高精度电化学性能分析仪(ECT & ERT系列)的示意图,以及软件内CV & EIS功能的展示

【参考文献】

[1] F.F. Yang, X.B. Song, G.Z. Dong and K.L. Tsui, A coulombic efficiency-based model for prognostics and health estimation of lithium-ion batteries. Energy 171 (2019) 1173-1182.

[2] J.C. Burns, A. Kassam, N.N. Sinha, L.E. Downie, L. Solnickova, B.W. Way and J.R. Dahn, Predicting and Extending the Lifetime of Li-Ion Batteries. Journal of The Electrochemical Society 160 (2013) A1451-A1456.

[3] D.Y.H. Wang, N.N. Sinha, R. Petibon, J.C. Burns and J.R. Dahn, A systematic study of well-known electrolyte additives in LiCoO2/graphite pouch cells. Journal of Power Sources 251 (2014) 311-318.

[4] J.C. Burns, N.N. Sinha, D.J. Coyle, G. Jain, C.M. VanElzen, W.M. Lamanna, A. Xiao, E. Scott, J.P. Gardner and J.R. Dahn, The Impact of Varying the Concentration of Vinylene Carbonate Electrolyte Additive in Wound Li-Ion Cells. Journal of The Electrochemical Society 159 (2012) A85-A90.

[5] X.B. Han,《车用锂离子电池机理模型与状态估计研究》, 2014.10.