金牌会员

金牌会员

已认证

已认证

突破设计枷锁:几何自由度的革命

在航空航天减重增效、汽车节能减排及电子设备轻薄化的需求驱动下,金属轻量化已成为现代制造业的核心挑战。然而传统铸造、锻造与机加工受限于模具依赖与材料去除,难以制造具有内部复杂中空结构、精细点阵结构或薄壁特征的金属部件,目前多依赖拼焊等工艺,降低了结构部件的可靠性,而特种金属(如难熔金属、硬质合金等)就更难以实现。

▲传统工艺制造的汽车轮毂(来源网络)

升华三维粉末挤出3D打印(PEP)技术具有3D打印与粉末冶金工艺相结合的双重优势,可结合MIM工艺从金属的生坯入手,通过3D打印设备螺杆精密挤出系统快速打印出高自由度轻量化结构件,再结合适宜的烧结工艺,制造出满足性能需要的金属制品。该工艺允许设计师自由地创建任何形状的结构,为金属轻量化结构设计与应用带来了革命性的变化。

实现轻量化与高性能的完美平衡

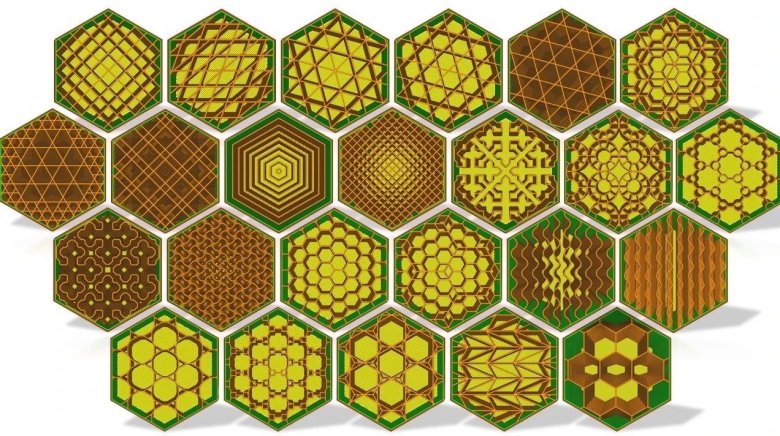

金属轻量化的核心目标是在减轻重量的同时保持甚至提高材料的性能。PEP技术支持轻量化填充结构的自动生成和密度调控,升华三维目前已开发了30多种自定义“晶格填充结构”模型,可对产品的实体区域进行便捷的晶格填充结构设置,自动规划打印路径,均衡结构内部应力。每种模式都有其独特的优势,适用于特定的应用工况,实现快速轻量化、孔隙间距、孔形设计调整等需求。这些结构在减轻重量的同时,能够通过合理的力学设计保持甚至增强部件的强度和刚度。此外,在打印过程中可通过调整工艺参数,如温度、挤出速度、层厚等,来控制金属粉末的堆积方式和烧结效果,进而优化材料的微观组织。可满足不同应用场景对结构性能的多样化需求。

降低成本,加速产品开发周期

在传统的金属制造工艺中,为了制造复杂结构的轻量化部件,往往需要投入大量的时间和成本用于模具设计与制造、工艺调试以及多道加工工序。而模具的制造周期长、成本高,一旦设计变更,就需要重新制造模具,这大大增加了产品开发的风险和成本。而PEP技术有效避免了模具开发的高昂成本,采用无模3D打印成型,为加速金属产品开发并缩短工艺周期提供了支持。

PEP降本增效的独特优势

消除模具成本:PEP采用数字驱动制造免除模具开发,工艺相对节省30-50%成本,尤其对于小批量、定制化的产品生产,成本优势更加明显。

加速迭代周期:设计-原型周期相比传统MIM工艺缩短70%,支持快速验证。

材料高效利用:近净成形使材料利用率超95%,显著降低难熔金属、硬质合金等高成本材料损耗。进一步降低了生产成本。

推动可持续发展,助力绿色制造

在全球倡导可持续发展的大背景下,制造业的绿色转型成为必然趋势。升华三维PEP技术在金属轻量化结构设计与应用中:首先,通过实现金属部件的轻量化设计,降低了产品在使用过程中的能源消耗。以交通运输领域为例,汽车和飞机等交通工具的轻量化可以显著减少燃油消耗,降低尾气排放,对环境保护具有重要意义。其次,3D打印过程中材料利用率高,与传统的材料去除加工方法相比,PEP技术只使用构建部件所需的材料,避免了大量材料被加工成碎屑而浪费,有效降低对原材料开采需求。展现出了对可持续发展的积极推动作用。

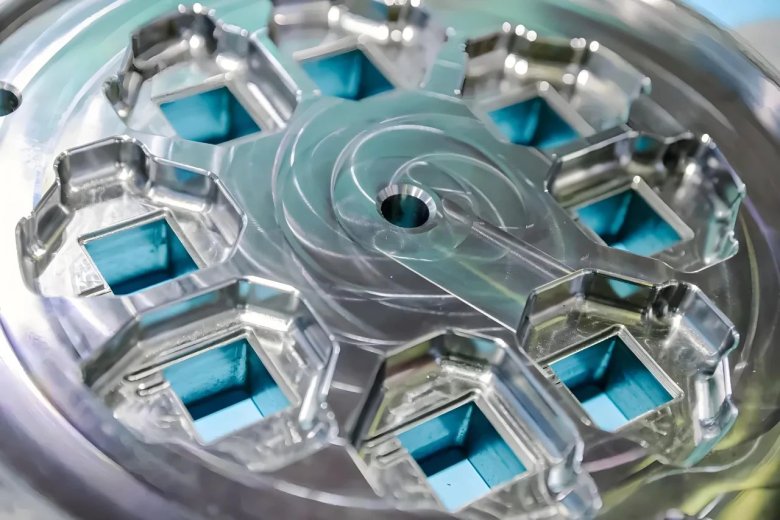

▲轻量化填充航空叶片模型(截取部分)生坯 ©升华三维

▲PEP设计制造的汽车轻量化结构件 ©升华三维

升华三维PEP打印工艺通过无模制造释放设计自由度、微观调控实现性能突破、数字链驱动降本增效、绿色工艺支持可持续发展,已成为特种金属轻量化结构制造的核心技术。随着PEP技术在难熔金属、硬质合金、梯度功能材料打印等关键应用材料的持续突破,PEP技术将有望在航天推进系统、新能源装备等高端领域创造更大价值。