金牌会员

金牌会员

已认证

已认证

蜡基粘结剂陶瓷材料的特点和优势

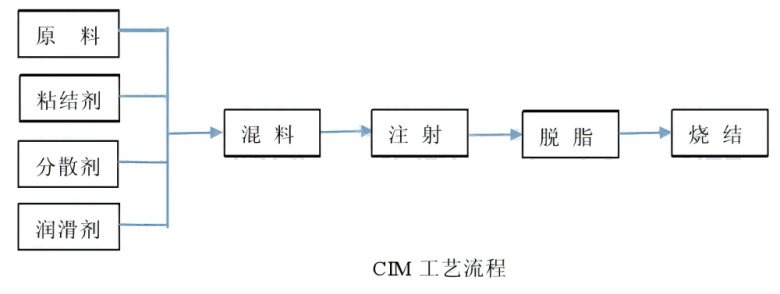

陶瓷注射成型技术(CIM)是PIM技术的主要分支,是在聚合物注射成型技术比较成熟的基础上发展而来的,是当今国际上发展最快、应用最广的陶瓷零部件精密制造技术。CIM技术以其独特的优势已在高精度和高附加值的陶瓷产品制造上显示出无比强大的生命力,在电子通信、医疗植入、半导体、汽车、高档钟表和国防等领域的许多精密陶瓷零部件都有着广泛的应用。

粉末挤出3D打印(PEP)集成了CIM成熟工艺与3D打印成型的优势特点,在制造大尺寸复杂形状的陶瓷结构件独具特色,对传统CIM应用范围形成了新的拓展。粘结剂作为一个载体能粘结陶瓷粉体并与之充分混合分散,加热后能产生很好的流动性,使之能顺利地打印成型而不产生缺陷。而PEP的关键工艺就离不开粘结剂的开发和应用,可以说研究粉末挤出3D打印工艺,就是研究粘结剂选择、成型和排除的方法。

▲蜡基陶瓷打印材料 ©升华三维

根据主要粘结剂组元和性质可大致分为:热固性系统、热塑性系统、水溶性系统等。采用石蜡作为主要成分的粘结剂就属于典型的热塑性系统。而PEP工艺中3D打印设备所使用的陶瓷原料被称为喂料/颗粒料,它一般是陶瓷粉体和多种有机高分子粘接剂组成,经混炼和造粒机制备而成的混合颗粒物。粘接剂在其中起到了润湿粉体、赋予喂料流动性,坯体粘附等作用。由于热塑性蜡基粘结剂的流动性较好,并能选择其分子量的大小及分布来调节其脱脂阶段的热降解性,现已成为PEP技术最重要的粘结剂系统。

PEP采用蜡基陶瓷打印材料的主要优势

良好润湿性:蜡基粘结剂能够与陶瓷粉末良好润湿,这对于保证陶瓷粉末在成型过程中的均匀分布至关重要;

低混料温度:混料温度低于120℃,混炼时间较短,可以减少石蜡加热损失;

低温成型:螺杆挤出系统和喷嘴温度较低,有利于控制3D打印过程中的温度,且容易固化、室温下有足够的强度,确保了生坯形状的精度和稳定性;

易于脱脂和烧除:在脱脂阶段相对容易去除,可以通过溶解或热脱的方式,适用于制备大型陶瓷零件。而在烧结过程中没有残余物留下,保证了陶瓷部件的纯净度和性能;

PEP打印蜡基陶瓷的工艺特点及步骤

目前热塑性系统是CIM粘结剂的主流,而PEP在陶瓷材料制造能力方面跟CIM工艺有着密不可分的关系。PEP充分利用了CIM的喂料开发系统和脱脂烧结工艺,再结合3D打印的灵活设计成型,可快速实现大尺寸、结构复杂、高性能的陶瓷零件定制生产。

PEP的技术特点

无需开模:PEP技术不需要传统开模过程,直接打印成型,简化了生产流程,可提高生产效率;

高自由度设计:能够根据产品功能进行高自由度设计优化,且可实现传统制造工艺难以实现的复杂几何形状,如中空结构、一体化集成和轻量化设计等;

成本效率:PEP技术采用粉末挤出成型方式,不需要昂贵的高能量激光器件,并可充分结合CIM成熟的前后处理工艺,显著降低了增材工艺投入和运营成本,同时可大幅缩减制造周期,提高了生产效率;

分步工艺:3D打印低温成型+CIM工艺烧结,在低温下即可实现陶瓷材料的成型,避免了高温下材料的氧化和分解问题,可获得性能一致性好的高质量产品;

高适配性:采用蜡基喂料,基本可适配CIM工艺的陶瓷材料,且打印过程中喂料可循环利用,减少浪费,材料利用率高。

PEP技术能一次性打印出具有复杂形状的生坯,可减少或免除后续的机加工工序,而且在蜡基粘结剂的支持下,陶瓷喂料的流动状态更均匀、液相固化过程更稳定可控。能消除传统模具成形较大尺寸产品不可避免的沿压方向密度梯度,可获得组织结构均匀、力学性能优异的近净尺寸零件。PEP制备陶瓷产品的工艺流程主要包括:陶瓷粉末与粘结剂混合-喂料混炼制粒-3D打印成形-脱脂-烧结。此工艺过程中粘结剂的选择和开发起到了关键作用。

蜡基陶瓷材料在PEP中应用优势

对于陶瓷3D打印来说,PEP是在CIM工艺基础上发展起来一种增材制造技术,与传统CIM有着完美的契合度,使得其在陶瓷方向的应用广泛。PEP工艺可适配粒径在0.2-100μm的陶瓷原粉,升华三维已自主开发的蜡基陶瓷喂料有:高温碳化物陶瓷、氮化物耐热陶瓷、高熔点氧化物陶瓷、超导陶瓷、超高温陶瓷及生物陶瓷等,其固含量在55~65vol%之间。

除此之外,由于采用的是颗粒挤出喂料,造粒粉及球磨粉均可使用,且对原粉的球形度、均匀性无明确要求,还联合客户开发了更多适用应用需求的陶瓷喂料。为实现可持续发展,公司针对3D打印喂料配方进行了科学管理,目前已形成了主流金属/陶瓷3D打印材料的研发数据库,基于此实现更多材料开发及应用拓展将更容易,周期会更短。

▲升华三维开发有多种蜡基陶瓷材料

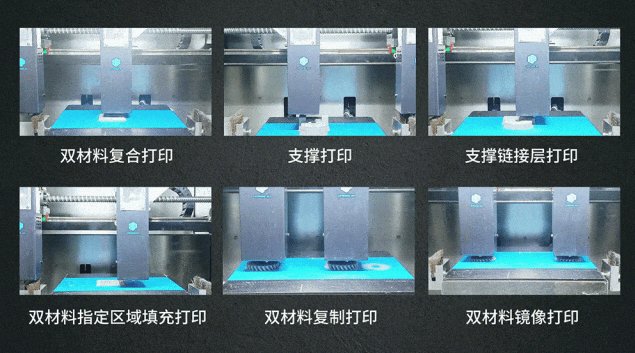

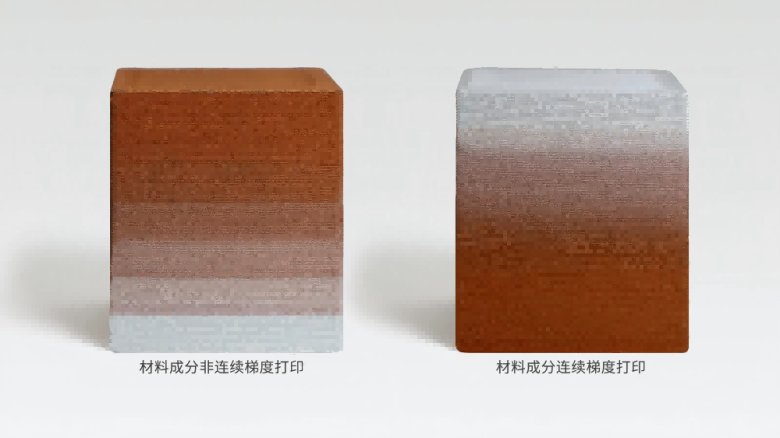

蜡基陶瓷材料结合PEP工艺的独立出双喷嘴3D打印系统,除了能实现单材料的结构件快速成形。还能发挥其复合材料打印功能,制备出多材料或非连续梯度材料的结构件打印;而采用基于PEP三螺杆双组份单喷嘴系统的梯度功能材料3D打印机,则可以制备出材料与结构同步梯度变化的复杂产品,可为陶瓷梯度功能新材料及产品开发,提供设计模拟和试验支持。

▲独立双喷嘴系统支持多种打印模式 ©升华三维

▲三螺杆双组份单喷嘴系统支持梯度功能材料结构打印 ©升华三维

蜡基陶瓷材料在PEP中应用前景

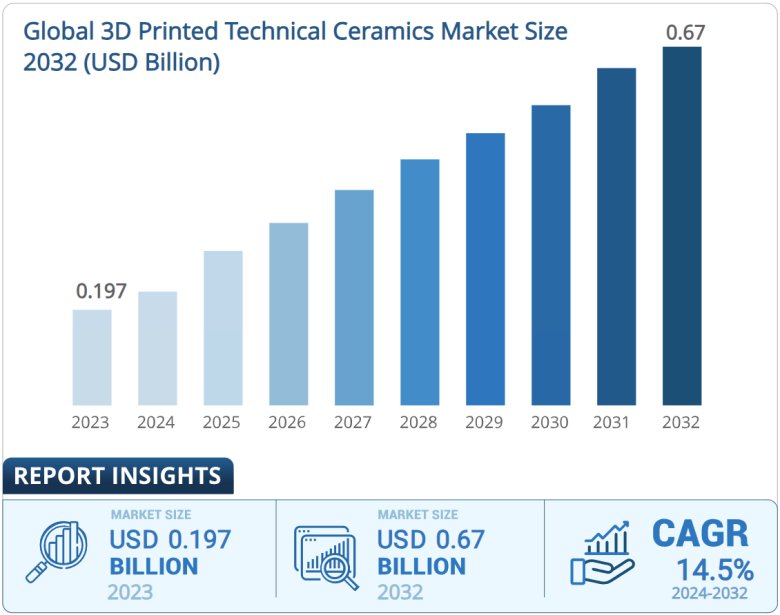

据Business Research Insights 2024数据洞察,2023年全球3D打印技术陶瓷市场规模为1.97亿美元,预计到2032年将达到6.7亿美元,预测期内复合年增长率为14.5%。而由于光学、机械、化学和电子行业的快速增长,各行业为保持竞争力而增加的研发支出,以及不断增加的技术突破和制造技术的现代化,将为3D打印陶瓷市场带来新的机遇。

PEP利用前沿的3D打印技术结合成熟的CIM工艺,使得其在陶瓷材料制备和加工领域具有广阔的应用前景。得益于蜡基粘结剂的使用,PEP在制备陶瓷材料方面的成本效益、材料适应性、及与传统工艺的融合都得到了进一步的提升。同时,多种成型系统的加持,也为PEP工艺创造工业应用场景提供了更多想象空间,在大尺寸、内部多孔复杂陶瓷结构件制造和陶瓷基复合材料等应用开发方面有明显优势。

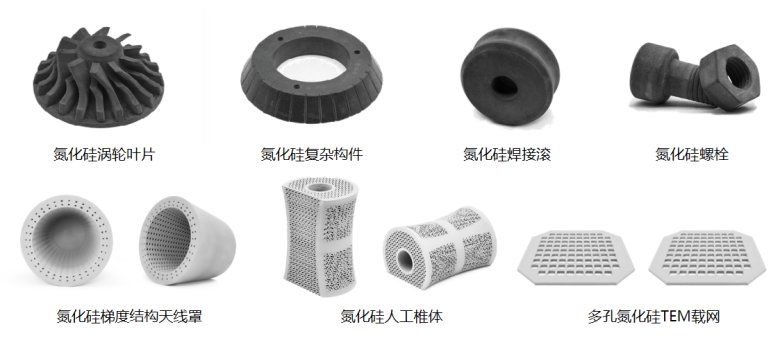

▲PEP工艺制备的氮化硅应用样品 ©升华三维

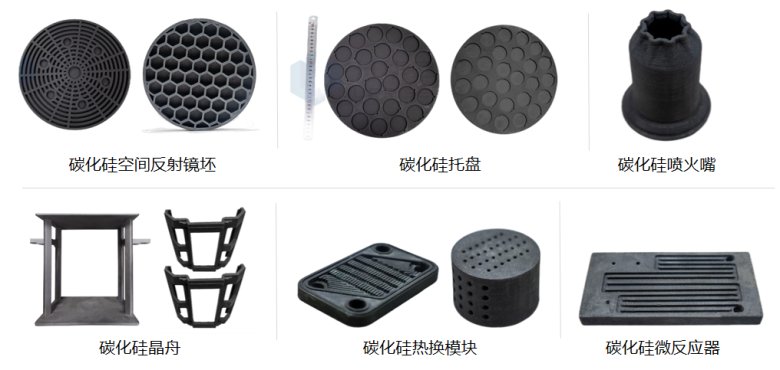

▲PEP工艺制备的碳化硅应用样品 ©升华三维

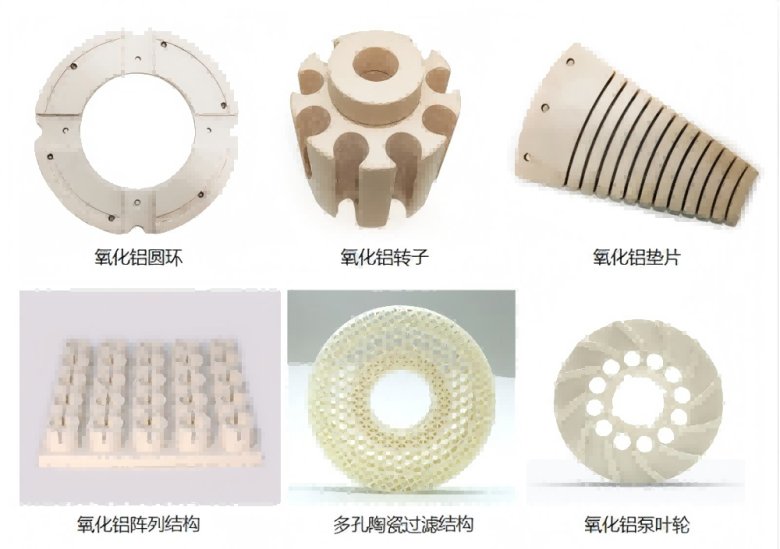

▲PEP工艺制备的氧化铝应用样品 ©升华三维

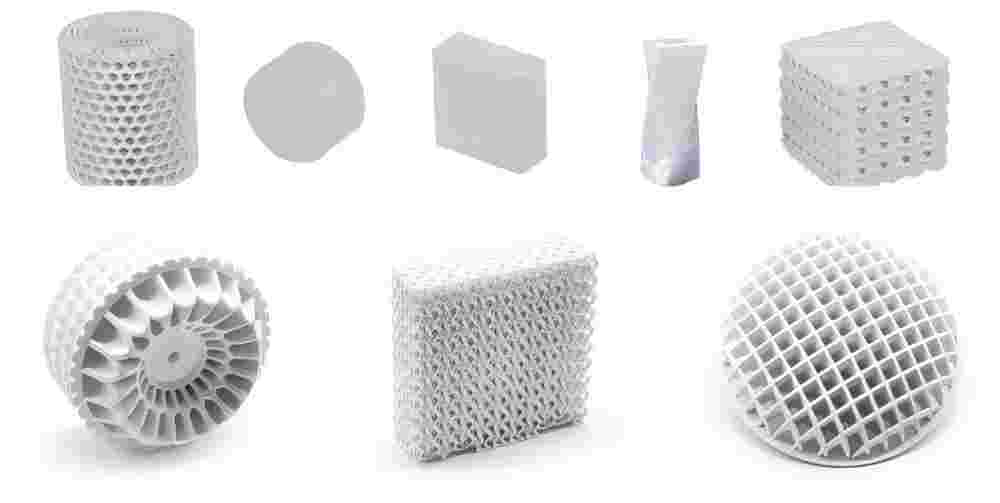

▲PEP工艺制备的氧化锆应用样品 ©升华三维

PEP工艺目前已在空间反射镜、高温炉具、热交换器、晶圆载具、天线罩、过滤催化器、人工骨等陶瓷应用方面有着较成熟案例。此外,PEP技术因其绿色环保和可持续发展的特性,有助于减少能源消耗和环境污染,符合当前制造业的环保趋势,市场潜力巨大。有望在航空装备、空间技术、核工业、国防、光伏半导体、生物医疗等领域得以深度开发和应用拓展。