金牌会员

金牌会员

已认证

已认证

多孔陶瓷的应用现状及主要工艺

多孔陶瓷是一种经人工合成的、结合特定需求制造的体内具有大量彼此相通或闭合气孔的孔隙结构陶瓷。它不仅具有传统陶瓷耐高温、耐腐蚀、稳定性高等优点,而且因其具有大量的气孔,比表面积大,密度低,可调的孔径分布等特点,已被广泛使用在航空航天、环境保护、食物加工、生物医学等领域。

▲泡沫型多孔陶瓷 @网络

多孔陶瓷显著特点就是多孔,而孔的形态多种多样,丰富的造孔技术也造就了形态各异、功能针对性更强的多孔形貌。根据孔的结构特征可分为泡沫型和网孔型两大类,目前常见的多孔陶瓷造孔方法主要有添加造孔剂、有机泡沫浸渍法、凝胶-溶胶法、化学发泡法、冷冻干燥法、颗粒堆积法。而多孔陶瓷制备工艺很大一部分可以借鉴传统陶瓷的生产工艺,主要有干压成型、注浆成型、挤出成型、流延成型、凝胶注模成型以及新型的3D打印方法。

常见工艺优缺点及存在的问题

多孔陶瓷的特殊性能主要得益于其特殊的多孔结构,它的多孔结构包含气孔率、孔径大小及分布、孔的形状等。因此需要通过制备方法来调控其孔隙率、孔径大小及分布、孔的形状来得到所需的多孔结构。而多孔陶瓷的力学和化学等性能受制于气孔率、强度、高温稳定性等因素,因此不同的工艺也存在一定的问题,从而限制了多孔陶瓷的应用。如:

有机浸渍工艺可制备气孔率较高的多孔陶瓷,但陶瓷骨架脆弱、缺陷多;

发泡工艺制备的多孔陶瓷具有气孔率高,强度大的特点,制备闭气孔多孔陶瓷具有优势,但是对原材料的要求较高;

添加造孔剂工艺可在复杂形状的多孔陶瓷中应用,但孔径大小难以控制,也不适合制备高气孔率的多孔陶瓷;

挤压试成形工艺主要应用于制造细长的多孔陶瓷,孔的大小及形状可以精确控制,但该方法不适合制备复杂孔径的多孔陶瓷。

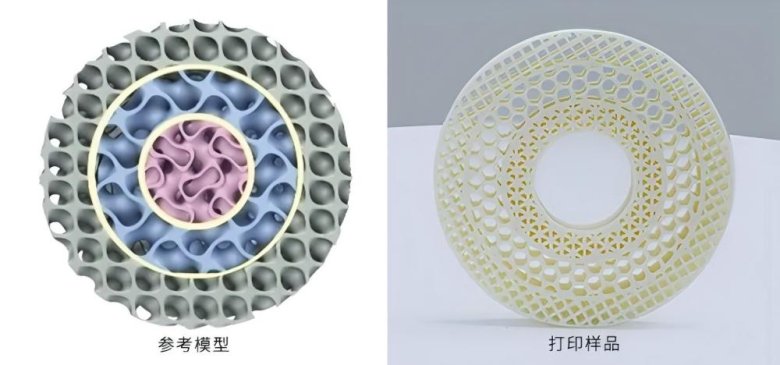

▲3D打印的碳化硅多孔结陶瓷 @升华三维

3D打印技术为制备多孔陶瓷方面提供了一种新颖而有效的方法,与传统的多孔陶瓷制备工艺相比,在设计灵活性、快速原型、结构功能一体化、材料利用率等方面都具有独特的优势。但在打印精度、后处理工艺、材料选择及设备投入成本上存在一定挑战,目前还处于发展阶段,工艺还不成熟 ,多需要辅助其他工艺来制备所需制品,相对成本不低。这可能会限制3D打印技术在多孔陶瓷制备中的应用。

PEP工艺制备多孔结构陶瓷的特点

由升华三维推出的粉末挤出3D打印技术(PEP),通过3D打印机挤出陶瓷原粉与粘结剂混合后的陶瓷颗粒料制备成生坯,再结合传统脱脂烧结工艺,来实现多孔陶瓷结构的快速制造。该工艺可发挥3D打印和传统粉末冶金的双重优势,可以满足更高标准的打印要求和应用需求,能为复杂多孔陶瓷结构定制、一体化生产提供解决方案。

△氧化物陶瓷功能梯度多孔结构 @升华三维

其主要特点体现在:

具有低温段成形,高温段成性的特点,在实现大尺寸复杂多陶瓷结构的一体化制备后,通过烧结工艺获得性能一致性好的产品;

该工艺具有成型工艺简单、制备和加工效率高,且无需模具等特点;

不仅可用来制备形状复杂、显微结构均匀和孔连通性好的多孔陶瓷;

配套的UPrise 3D切片软件中晶格填充功能,可实现孔隙率、孔径大小及区域独立填充的可控可调;

打印设备结构原理简单,不需要昂贵的高能量激光设备,整体工艺可充分利用传统粉末冶金的前后处理设备,极大地减少了投入成本;

成型设备采用了喷嘴挤压系统,可直接制备具有低密度性能的内部多孔陶瓷结构,而无需清粉等工艺;

采用颗粒材料,可适配氧化物、碳化物、氮化物、生物陶瓷等先进陶瓷材料,且打印材料可循环使用,可有效降低运营成本;

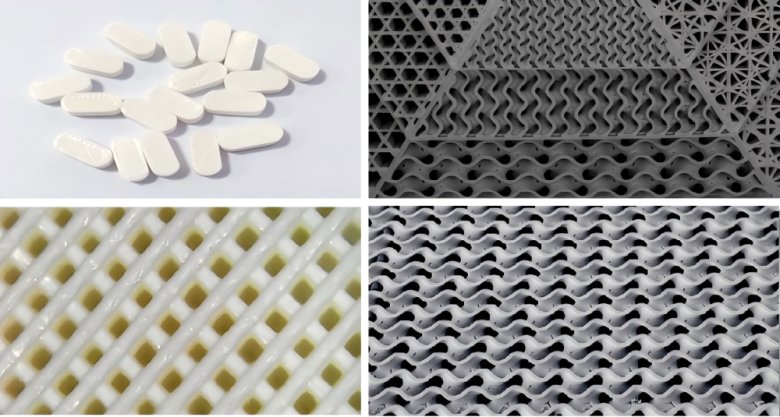

▲3D打印的多孔结陶瓷产品 @升华三维

3D打印多孔结构陶瓷的发展趋势及应用前景

3D打印技术在复杂结构的设计与制造方面具有独特的优势,将会促进传统工艺与3D打印的技术融合,从而提高3D打印工艺在多孔结构陶瓷的应用发展;在材料方面会通过开发高性能的复合材料来满足不同领域的需求;而随着3D打印技术及应用的逐渐成熟,打印精度、效率将进一步提高,工艺投入及运营成本将持续降低;通过结合人工智能和大数据技术,实现3D打印全过程的智能化控制,打印速度和稳定性将会更好的控制。3D打印为高复杂度、批量化制造多孔结构陶瓷提供全新的工艺,有望在工业固废资源化、废水处理、隔音吸波、过滤器、高性能陶瓷膜、生物医学植入物、整体式多孔陶瓷催化剂等方面实现广泛应用。

▲氮化硅多孔壳体结构 @升华三维

升华三维将不断深化先进陶瓷在多孔结构的研究,充分发挥PEP工艺对大尺寸、高性能、复杂结构的设计与制造能力,开发更多的应用场景。升华三维现已建成完备的粉末挤出3D打印工艺链,支持从材料配方开发、打印设备定制、到脱脂烧结工艺适配的灵活方案,可为客户快速实现多孔结构陶瓷的设计和制造提供整体增材制造工艺及服务。