金牌会员

金牌会员

已认证

已认证

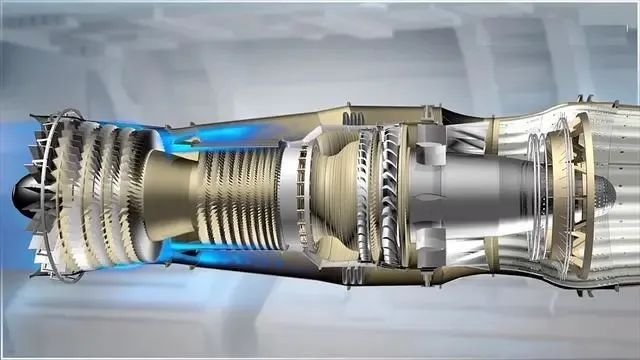

自20世纪40年代进入喷气时代以来,伴随着人们对发动机推重比需求的提高,航空发动机技术得到了飞速发展,它每一次的更新换代都伴随着一些新结构的应用,而支撑这些结构的基础就是一些新材料与制造技术的发展与使用。

随着航空技术的发展,对航空发动机推重比的要求越来越高。数据显示航空发动机涡轮前温度每提高100度,在发动机尺寸不变的条件下,推重比可以增加10%。涡轮前温的提高对燃烧室、涡轮以及加力燃烧室等热端部件的材料提出了更高的要求。随着涡轮进口温度不断提高,对现有高温合金材料体系提出了挑战。而传统的热端部件结构材料主要是镍基高温合金,但因其工作温度受到理论限制,显然已经难以满足先进航空发动机技术的发展。

SIC在航空航天具有广阔应用前景

追求高推重比意味着航空发动机工作温度的不断提高。比如,现有推重比10级的发动机涡轮进口温度均达到了1500℃,推重比12~15的发动机涡轮进口平均温度将超过1800℃以上,这远超高温合金及金属间化合物的使用温度。目前,耐热性能最好的镍基高温合金材料工作温度只能达到1100℃左右。而碳化硅基复合材料使用温度能提高到1600℃以上,被认为是最理想的航空发动机热端结构件材料。

碳化硅陶瓷强度高、硬度高、耐高温、抗氧化、抗腐蚀,可替代高温合金用于航空发动机制造中,但其脆性大,抗冲击性能弱,易折断开裂,因此应用受到限制。由升华三维推出的碳化硅陶瓷复合材料UPGM-SIC,在碳化硅陶瓷优势性能的基础上,其抗冲击、抗开裂性能得到大幅提升,是航空发动机热端结构件首选材料,在航空航天领域具有广阔应用前景。

▲升华三维UPGM-SIC陶瓷颗粒料

UPGM-SIC颗粒材料是一种陶瓷聚合物复合材料,呈灰色,粒径在8-14目的近球形颗粒。可用于生产结构复杂、大尺寸、轻量化、一体化制备的陶瓷部件。可应用于航空航天、国防军工、汽车工业、核工业、机械制造等领域。

SIC主流制造的难点和不足

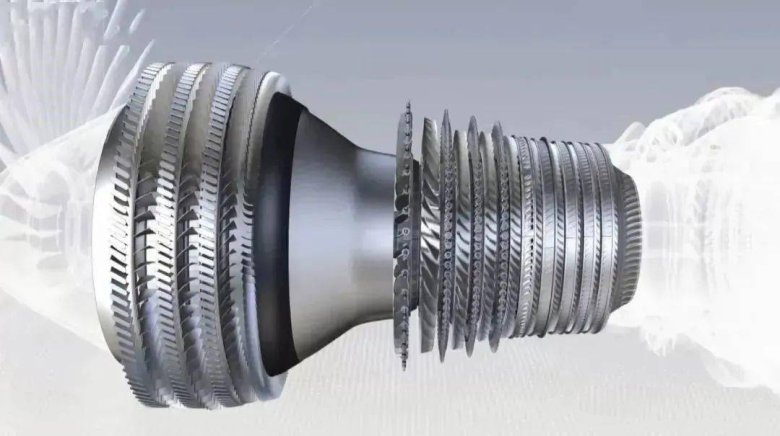

碳化硅作为性能优异的结构陶瓷材料,可制备成轻质、高强度、高尺寸,且性能稳定的碳化硅陶瓷部件。对于航空发动机用涡轮热端部件来说,通常具有盘心厚、叶片薄的梯度结构特点,并且为了更高的气动效率,叶片通常具有高度复杂的三维曲面,这使涡轮转子的制备工艺困难、研发周期漫长。一般都依赖模具或者包含大量的机械加工,而精密模具的开发设计将导致成本十分高昂,机械加工则面临着无法进刀或易开裂问题。因此,如何快速、低成本、近净尺寸地制造涡轮转子是真正的难点。

而3D打印技术的数字化、无模成型可以弥补传统制造工艺的不足。目前主要的SIC陶瓷3D打印方法有直接墨水书写(DIW)、激光打印(SLS)、粘结剂喷射(BJP)、立体光刻(SLA)。但BIW墨水中的固相含量太低,会导致陶瓷坯体致密度较低;SLS在烧结过程中产生的热应力难以避免产生裂纹,导致最终产品力学性能较差、且激光设备成本较高;而BJP限制了粉末填充密度,导致SiC体积分数受限;SLA虽然能够制备出高强度、高精度、高结构均一性和复杂性的陶瓷坯体,但由于碳化硅的吸光特性,导致其在制备碳化硅部件时仍存在诸多瓶颈。因此,在提高碳化硅陶瓷的加工效率、降低制备成本成为急需解决的问题。

粉末挤出打印,为航空航天产业制造提供新方法

粉末挤出打印技术(PEP)是由升华三维国内首创的将“3D打印+粉末冶金”相结合的金属/陶瓷间接3D打印技术。PEP技术作为一项颠覆性的陶瓷材料成型技术,其不需要模具和机械加工,可以实现近净尺寸成型大型复杂结构件的一体化制造,极大地缩短制造周期、降低制造成本。PEP具有低温成型,高温成性的特点,采用公司的核心打印设备UPS-556,结合UPGM-SIC颗粒材料,实现结构部件的一体化成型,打印出具有一定强度和密度的生坯;再匹配PEP的脱脂烧结工艺,从而得到致密化的结构部件。

在航空发动机涡轮热端部件应用上,升华三维成功制备的涡轮叶盘直径达到了600mm,且可满足高推重比航空发动机对高温部件的性能要求,可使发动机工作温度提高300~500℃,结构减重50%~70%,推力提高30%~100%。在保证涡轮整体叶盘应力满足材料许用应力的条件下,减轻涡轮整体叶盘的重量,可以减轻航空发动机的重量,提高材料的利用率,并提高发动机推重比。对于促进先进航空发动机制造发展有着重大意义。

▲UPS-556打印的SIC涡轮叶盘样品(来源:升华三维)

航空航天产业是国家制造业实力的体现。航空发动机性能的提高主要依赖于结构和材料的发展,而结构和材料的发展又与制造工艺具有密切的联系。从航空推进技术的发展历程来看,发动机关键部件的结构及材料使用趋向于整体化、轻质化。作为中国金属·陶瓷间接3D打印技术的开拓者,升华三维一直致力于该项技术的推广及应用。目前已具备了碳化硅基复合材料的复杂结构部件一体化、轻量化制备能力。PEP技术有望迭代传统陶瓷制造工艺,为航空发动机涡轮热端部件制造提供新方法。另外,PEP技术的粉末挤出打印方式及其配套的颗粒打印材料具有应对传统航空制造业的优势,有助于零件在太空环境中制造,有可能成为地球低轨道商业活动的市场潜力。