金牌会员

金牌会员

已认证

已认证

钨因其良好的热机械性能(如高熔点、高密度、高导热性和适度的热膨胀)而成为高温应用的首选材料。此外,其高密度和极低的溅射侵蚀率使其适用于辐射或其他极端环境,可用于制造波导、准直器、核反应堆等离子体面组件等,覆盖航天、航空、军事、医疗以及核工业等多领域。

钨金属的广泛优点也成为其难以加工的原因。纯钨的熔点高达3410摄氏度,尽管钨合金熔点有所降低,但均属于难熔金属,很难用常规方法制造。通常,钨及钨合金可经粉末冶金制坯、挤压、锻造、轧制、旋压和拉拔等加工成材,但加工成本高且耗时,所能制造的零件结构复杂度有限。3D打印行业对钨材料的关注可谓由来已久。

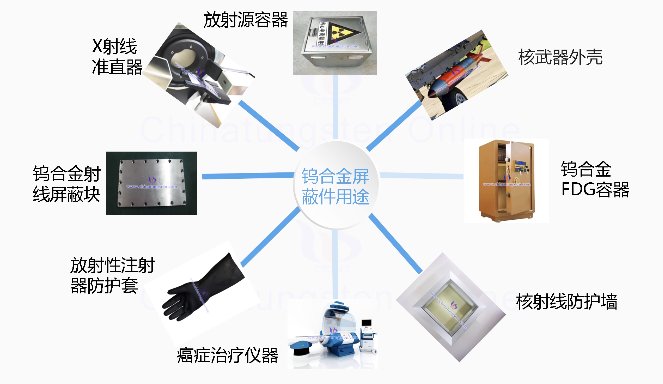

钨的应用(来自中钨在线)

近年来,3D打印技术为钨金属的制造提供了一种手段,采用SLM、BJ、FDM挤出以及DLP等基于直接熔化和基于烧结两种途径的不同3D打印工艺均探索了这种材料的制造可行性。硬质合金制造公司寄希望于这一新技术能为钨金属的制造开辟新的途径,主流的3D打印装备制造商也积极探索了钨金属的成形工艺并纷纷表示取得了突破。

基于熔化,直接激光3D打印

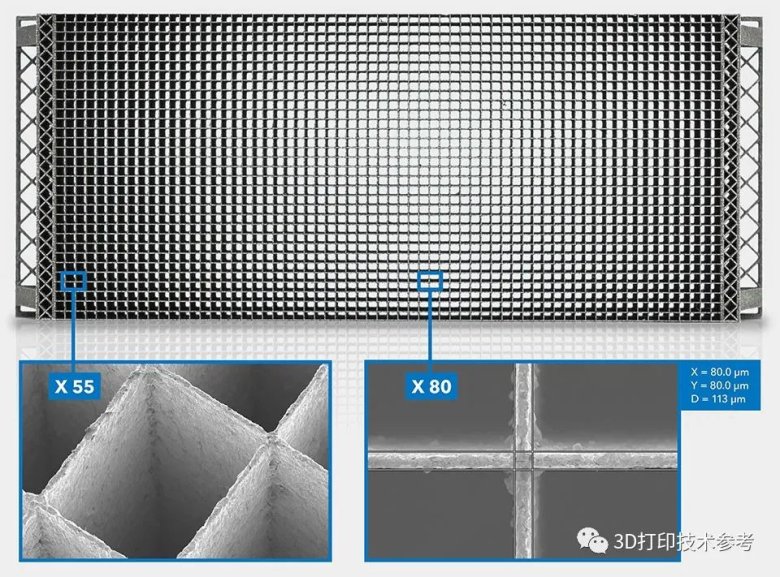

选择性激光熔化(SLM/L-PBF)是制造高精度和高质量功能部件的最成功的增材制造技术之一。多年以来,国内知名的金属3D打印制造商均表示已攻克了钨的激光3D打印并成功实现了应用,所给出的例证无一例外均是医疗使用的钨格栅,而且鲜有持续性的报道。

基于激光的技术最大的问题是温度梯度的存在,易导致残余应力并引起开裂。劳伦斯利弗莫尔国家实验室的研究人员指出,在关于钨的3D打印研究中,均报道了大于98%的高密度,但微裂纹的形成却难以避免。3D打印技术参考对从事该材料研究的多家单位的研究人员进行了了解,钨格栅相对容易打印,虽然强度不高,但能满足医疗上对辐射屏蔽作用的要求,而钨的块体在打印过程中极易开裂。(参考:10.1016/j.actamat.2020.04.060)

钨的激光打印虽然可以通过合金化和工艺优化来改善,但这两种方法的成功都有限。对于高比重钨合金,由于成分多样,性能差异大,熔点最高相差2400℃,各元素的饱和蒸气压不同。天津大学和中南大学的研究人员也指出,采用SLM难以保证钨合金中各成分的可控性,制造具有优异机械性能全密度钨合金同样困难。

无疑,采用激光制造钨格栅是直接激光熔化取得的显著突破与最成功的的应用,然而钨的应用却并不只是用来做格栅。

基于烧结,间接3D打印

基于烧结的间接3D打印为钨金属材料成形提供了另一种加工手段。主要工艺包括挤出、光固化以及粘结剂喷射。这些工艺均是先成形零件坯体,然后采用传统粉末冶金的工艺实现钨金属的烧结致密化。

以升华三维所开发的粉末挤出打印技术(Powder Extrusion printing,PEP)为例,该技术对原始粉末的球形度和流动性没有严格要求,通过将混合有金属粉末和聚合物粘结剂的颗粒料加热成熔融膏状流体,并将其逐层沉积来生产生坯,后经脱脂和烧结后可形成具有所需结构和高性能的合金零件。

升华三维自主研发了钨合金颗粒料UPGM-96WNIFE(96W-2.7Ni-1.3Fe,下称96W),并对3D打印和脱脂烧结工艺进行研究,掌握了影响钨合金致密化的关键工艺参数。因烧结温度低于直接3D打印完全熔化的温度,允许热量更均匀的施加,确保了产品性能的一致性,从而为获得致密和性能优异的结构件创造了条件。

以该公司开发的96W为例,零件的致密度超过99%,抗拉强度903Mpa,延伸率30.6%。通常,钨基合金的抗拉强度和伸长率随钨含量的增加而逐渐降低。根据相关研究,90W的最大伸长率为21%,95W-97W试样的拉伸强度和伸长率分别为700-850 MPa和1-15%。因此可以发现,采用间接3D打印技术制备的96W试样在保持高抗拉强度的同时,大大提高了其伸长率。(参考:10.1016/j.msea.2021.141417)

使用粉末熔融挤出间接3D打印技术在打印钨合金零件方面具有一定优势,使制造近净形状的结构零件成为可能。而且这种成形工艺简单,无需激光器件,设备、材料投入成本较低,适用于粉末冶金所用的粉末材料,具有低温成形、高温成性的特性。

升华三维最终产品的成型、成性在材料配方阶段就已决定,另外会对特殊结构件进行一定的技术干预和优化,防止在烧结过程中的变形和开裂。所开发的钨合金屏蔽罐经过多次测试分析,充分满足了对辐射源屏蔽效果的要求。同时,其均匀性、力学性能、热性能优异,在转运过程中的安全性也顺利通过测试。

END

需要指出的是,每种工艺都有各自的优势与不足。当前激光直接制造钨金属块体在开裂和成形方面有不足之处,挤出和烧结的方案则难以制造薄壁格栅结构。

虽不如直接激光3D打印应用普遍,但挤出烧结方案在高温合金、难熔金属等特种金属及特种合金零部件的3D打印制造方面更为灵活。升华三维有望为钨及钨合金的增材制造应用提供高效且高性价比的生产解决方案。