金牌会员

金牌会员

已认证

已认证

特种陶瓷的发展为新型产业的发展奠定了基础,加速了传统制造行业的新技术变革。无论是结构陶瓷还是功能陶瓷,均在现代社会中发挥着越来越重要的作用。作为最为广泛应用的结构陶瓷材料之一,氧化铝陶瓷因其优越的性能,具有很好的成本效益。

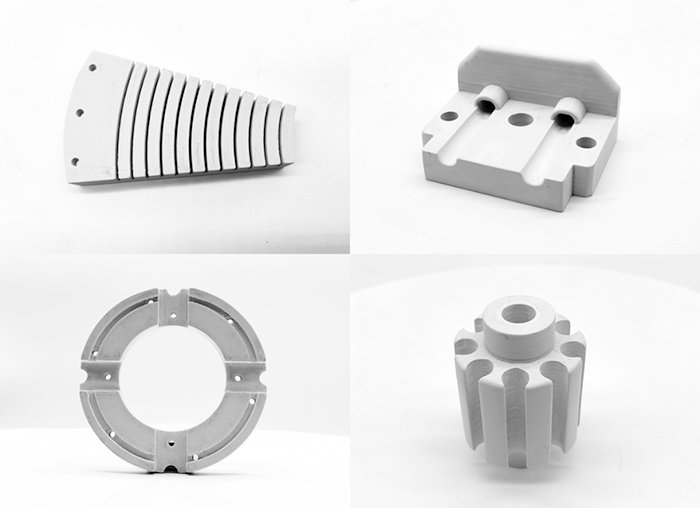

▲3D打印特种陶瓷结构件样品(来源:升华三维)

在工业4.0时代,如何将成本效益进行到底,将氧化铝陶瓷与工业应用深度融合?对每一个创新型制造企业的发展至关重要。而这些企业要提高生产力,进行智能化转型的关键一步该怎么走,这关乎到中国制造在全球产业版图的新坐标。

选择路线

陶瓷成型工艺是将陶瓷原料按照实际生产的要求制作成规定尺寸和形状以及一定强度的生坯,成型过程取决于陶瓷原料的性能和成型工艺方法。

造就陶瓷制品的工艺多种多样,传统典型的成型工艺包括有干压成型、半干压成型、可塑成型、流延法、注浆成型法、等静压法等。

然而,陶瓷材料本质上是一种脆性材料,加之其高硬度、高耐磨性的特点,后续加工的难度与加工成本增加。同时高新技术领域对氧化铝这种特种陶瓷的形状和尺寸精度都有较高的要求,那么,对于复杂的氧化铝陶瓷结构,传统的陶瓷成型工艺捉襟见肘,需采用更为新型的制造技术手段。

相比之下,3D打印陶瓷技术具有更为智能、精密、综合的制造能力。它能够完成传统工艺不可能完成的制造,例如复杂多孔的细胞体陶瓷,多角度弧面的块体陶瓷,孔隙率可调控的结构陶瓷,多材料、多结构的结构-功能陶瓷等。

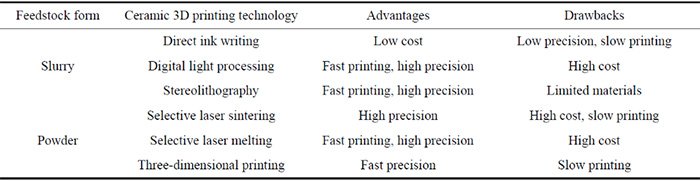

目前3D打印技术越来越多,常用于制备氧化铝陶瓷的3D打印技术有光固化成型技术(SLA)、激光选区烧结成型(SLS)技术、三维打印成型技术(3DP)等。

▲常见的陶瓷3D打印技术

事实上,选择使用哪种技术均需要考虑氧化铝陶瓷零件形状、结构、尺寸、成本、打印速度、打印精度等方面的因素。经分析考量,每项技术手段优劣均沾,没有一种方法能快速、廉价、完美地3D打印出超强的零件,所以用户要根据应用的实际需求来做出关键一步的选择。

解决问题

对于很多发展中的制造企业抑或是从事材料开发的用户来说,进行数字化升级改造或者材料开发的投入大、成本高,3D打印技术看来很美,但是有时候确是高不可攀。

为了破局,一种高性价比的特种陶瓷成型选择应运而生。粉末挤出打印技术(Powder Extrusion Printing,PEP),将成熟的粉末注射成型技术((Powder Injection Molding,PIM)引入3D打印领域,为陶瓷材料开发、制造与应用客户量身打造了一条“造血”之路。

该技术与Scott Crump发明的熔融沉积成型(Fused Deposition Modeling,FDM)类同,尽管该技术在国内研究时间较短,但它的提出从一开始就表现出很大的潜力,并于2019年开始出现陶瓷3D打印实用和商业应用。

▲氧化铝零部件在航空航天领域的应用(来源:升华三维)

为提高陶瓷新材料的研发效率与生产力,目前已有不少客户使用升华三维的特种陶瓷粉末材料来进行陶瓷新材料开发、制备各种特种陶瓷零件。

面向用户多样化需求,在降低陶瓷及其复合材料开发、复杂结构制备难度及综合成本的同时,该技术的采用还可以很好地实现陶瓷/金属的多材料快速打印、批量化生产,缩减周期的需求,更好地适应未来绿色智能制造的需求。

怎么打印

如果您想要让3D打印的氧化铝陶瓷显现出“特性”,并应用于特别要求的领域,除了选择特别的成型工艺手段,还需要采用优质配比的材料。

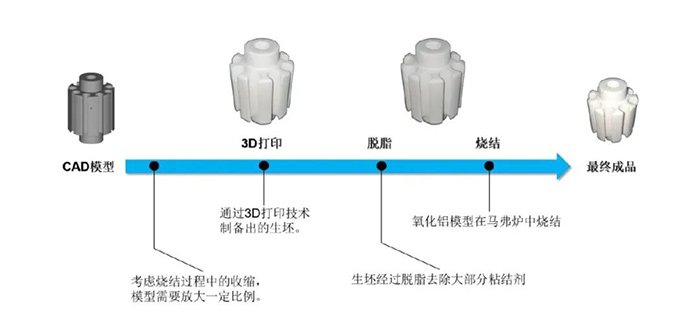

▲氧化铝陶瓷PEP工艺流程(来源:升华三维)

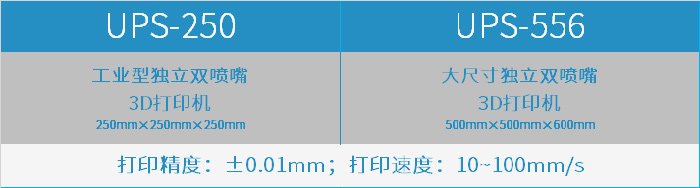

原料配方的选择对氧化铝陶瓷制品的力学性能有着重要影响。采用升华三维为UPS-250、UPS-556 3D打印设备开发的专用的氧化铝颗粒UPGM-AL2O3混合一定的高分子粘结剂,通过PEP打印技术3D打印出生坯,生坯经脱脂烧结,最终制得的氧化铝陶瓷密度可达3.97g/cm3,缺陷较少,性能可靠性强。

▲氧化铝3D打印烧结件力学性能(来源:升华三维)

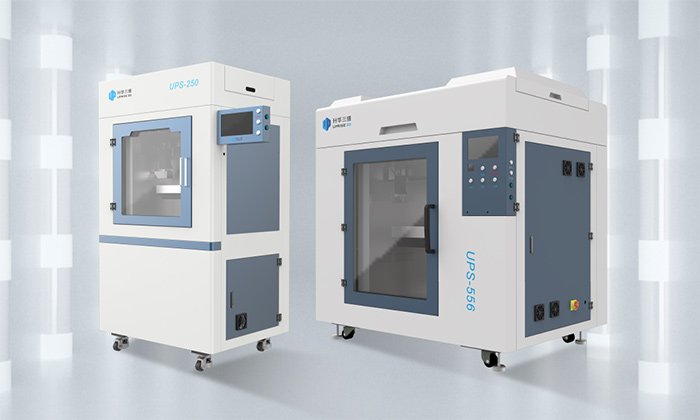

归结而言,升华三维的氧化铝陶瓷3D打印解决方案,包括从3D打印机到相关前后处理设备,以及3D打印材料和自主开发的软件服务。其双喷头“陶瓷+陶瓷”“陶瓷+金属”复合材料协同打印系统的研发,具有积极的应用价值,不仅为高性能特种陶瓷的成型加工提供了新的选择,也拓宽了特种陶瓷制件结构设计的自由度,满足产品设计要求。

▲升华三维双喷嘴3D打印可选机型

升华三维作为国内陶瓷3D打印的领先者,一直致力于陶瓷3D打印设备及材料的研究和开发,以满足不同行业的需求。目前已掌握多种类先进陶瓷(包括氧化铝、氧化锆、碳化硅、氮化硅、羟基磷灰石等)的3D打印核心工艺和材料技术,不断深化特种陶瓷3D打印技术在医疗、航天、工业领域的深度融合,帮助用户再提生产力和生产效率,并不断助推特种陶瓷3D打印量产进程的实现。