白金会员

白金会员

已认证

已认证

生产工艺上经常需要输送系统实现多点卸料、多点同时卸料,今天克伯韦简单介绍常见输送系统的多点卸料实现形式。

1、皮带输送机

皮带输送机可以通过多种结构实现多点卸料,常见有犁式卸料器、卸料小车、抛料卸料分配器。

犁式卸料器

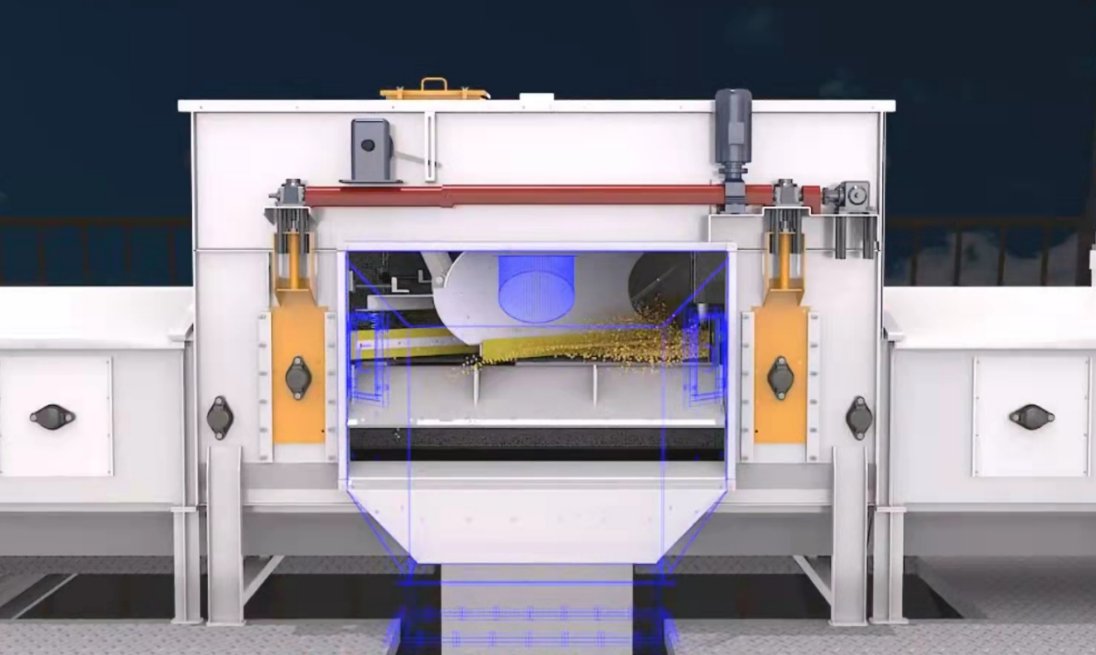

在皮带输送机卸料口处配置犁式卸料器,见图1所示。卸料状态时,升降台将皮带托平,犁头下落,物料在此卸料口出料入仓;非卸料状态时,升降台下落,皮带恢复槽状,犁头上升,进入下一个卸料口。

图1

目前国内一些立式筒仓、房式仓采用犁式卸料器卸料入仓,但是此种卸料器比较难控制,卸料器与皮带有一点空间时,无法把皮带上的物料卸干净,后期再输送其他物料时会发生混料;卸料器压紧皮带,存在安全隐患,容易对皮带造成损伤。

卸料小车

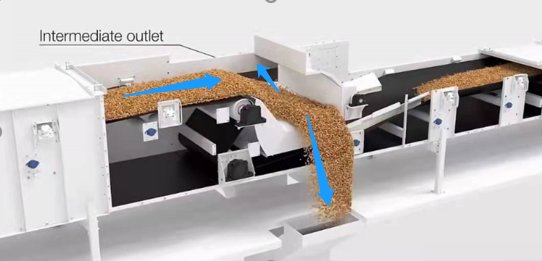

卸料小车属于卸料装置的一种,可以实现水平段任意点卸料,方便整体布料。因带有钢轨,能轻松移动,实现两侧卸料或者单侧卸料。根据需要可以分别设计成三通(中间和两侧,但是不可以中间和两侧同时卸料,如图2所示)、二通(两侧或中间和单侧)和单侧卸料。主要由行走轨道、接料漏斗、溜槽、行走驱动结构。

图2

其优点是适应高带速、大产量的工况,不会损伤胶带;缺点是为了卸料需要,上部滚筒必须抬到一定的高度,因此卸料小车显得庞大复杂,车身较长,加上凹弧悬空段,致使加料导料槽至少有10m以上的一段不能卸料,这将使设备布置受到限制。高度长度增加,投资亦增加,同时带料移动时,会产生撒料现象。

抛料卸料分配器

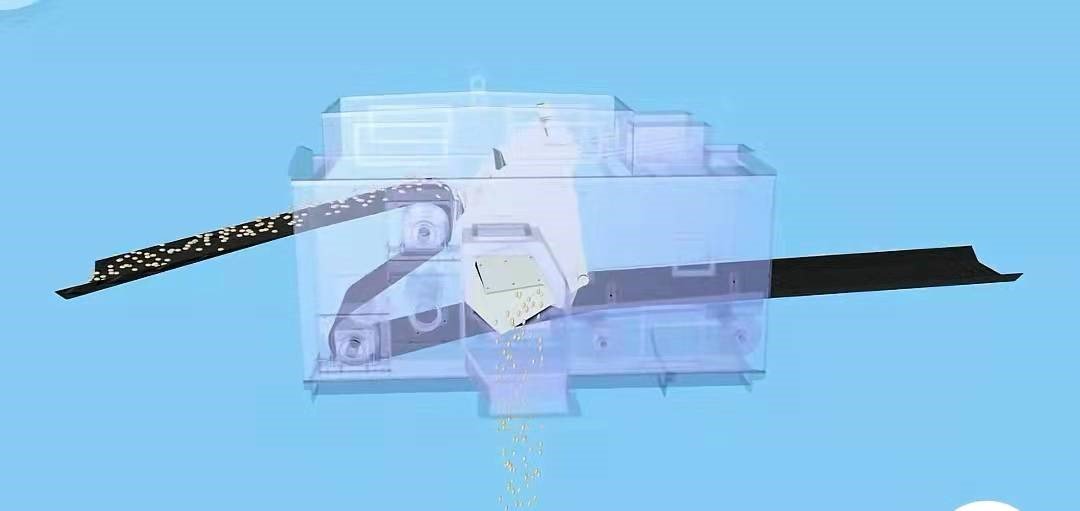

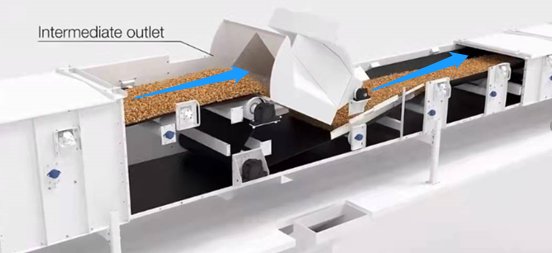

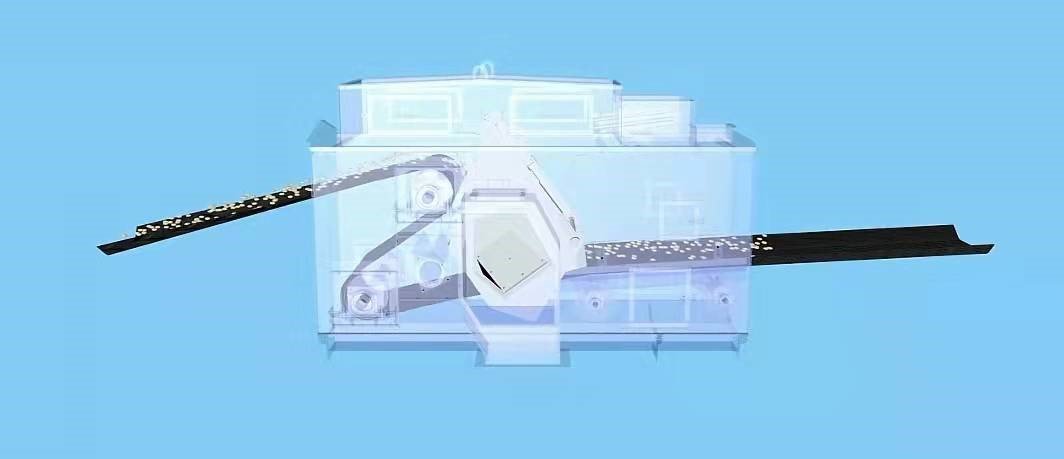

单托辊多点卸料皮带输送机主要由机头、机尾、中间段、过渡中间段、张紧装置、输送带和抛料卸料分配组成。抛料卸料分配器主要由箱体、电动推杆、三通漏斗和改向滚筒构成。主要工作原理是通过三通料斗的位置切换实现多点卸料。

图3

输送过程中三通漏斗出口与两侧卸料口对齐时,处于中间卸料状态。如图4、5所示:

图4

图5

当三通漏斗出口与两侧卸料口错开时,翻转到另一个极限位置时,物料抛下来之后,落在输送带上继续向前输送,此时为不进行中间卸料状态。如图6、7所示:

图6

图7

2、刮板输送机

刮板输送机多点卸料是通过在底板增加出料口的方式实现,每个出料口配有(气动或电动)插板阀控制出料。为了防止机头积料,机头出料口排空,同时也是一个卸料点。

图8

刮板输送机用插板阀控制每个出料口的开启或关闭,这样的卸料形式操作简单方便,但是插板阀处容易存留物料,无法彻底清理干净。

3、气力输送系统

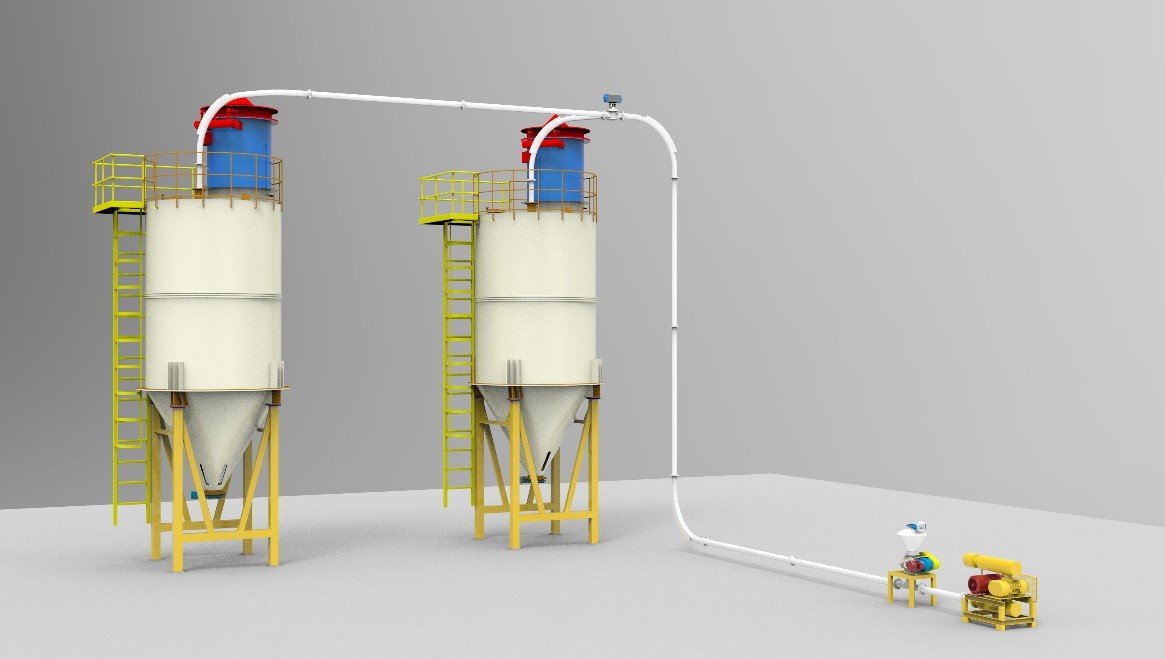

正压输送

正压气力输送一般是将系统空气管道与鼓风机相连,鼓风机通过入口吸入空气, 将空气压缩后形成高压气流,高压空气沿输送管道流动,带动物料沿管道送入指定位置,通过气动换向阀的切换实现多点卸料,换向阀起着改变物料的流向及任何方向的分流和汇合的作用。最后通过净化装置将净化后的空气排出。

图9

负压送输送

负压气力输送系统又称为真空输送系统,它是一种借助于气力来传送颗粒和粉末状物料的无尘密闭管道输送系统,利用真空与标准大气压的气压差,在管道内气流带动物料沿管道送入指定位置。多点卸料主要通过气动换向阀切换与旋转阀的联动实现。欢迎您致电克伯韦,咨询更多关于气力输送的信息。

图10

4、Z型提升机(转斗式提升机)

Z型提升机属于转斗式提升机,在封闭的壳体内,通过悬挂在链条上的料斗输送物料,能够水平+垂直+水平组合输送,可以实现多点卸料。多点卸料是通过在出料口上方配置气动翻斗机构,卸料时,控制气缸触发“凸弧挡块”触碰畚斗侧面“圆环挡块”,使畚斗被迫翻转卸料,如图11、12所示。

图11

图12

5、管线(链)输送机

管线(链)输送机不仅可以多点卸料,而且能够实现多点同时卸料,这是传统输送设备很难实现的。

图13

管线(链)输送机的卸料阀选择是根据物料属性和工艺要求确定的,常见的卸料阀有3种,插板阀、气动开合卸料阀、旋转齿轮卸料单元:

1、 插板阀,应用在对物料卸料没有要求的情况,比如破损、残留等情况,优点是便宜,容易实现,缺点是卸料口与插板阀之间会有物料存留,影响食品安全;

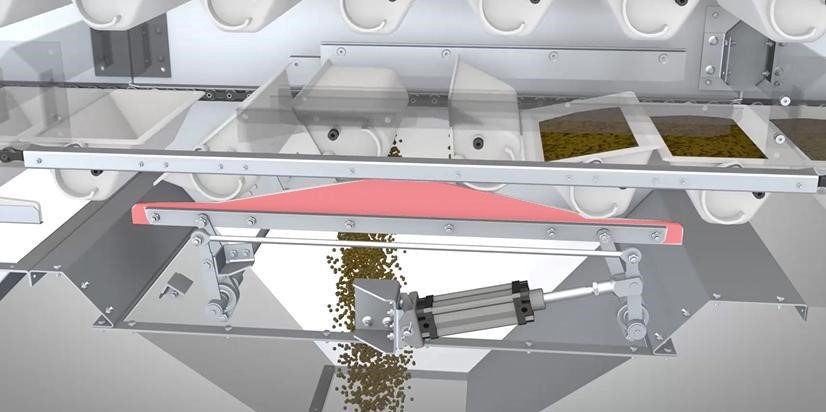

2、 气动开合卸料阀,应用在对物料破损率低和卸料无残留的工况,特别是食药行业应用较多,可以实现卸料彻底无残留,见图14所示。它的工作原理是通过气缸执行臂摆动,对输送管道下面“剖口面”实现“开口卸料”和“闭合关闭”的功能,它的优点是卸料反馈快速彻底,缺点是不能实现部分卸料,只能完全卸料。

图14

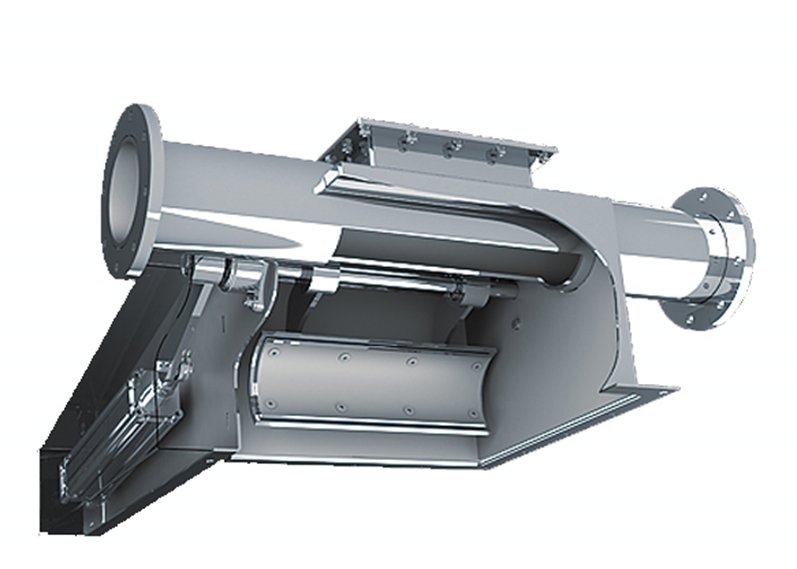

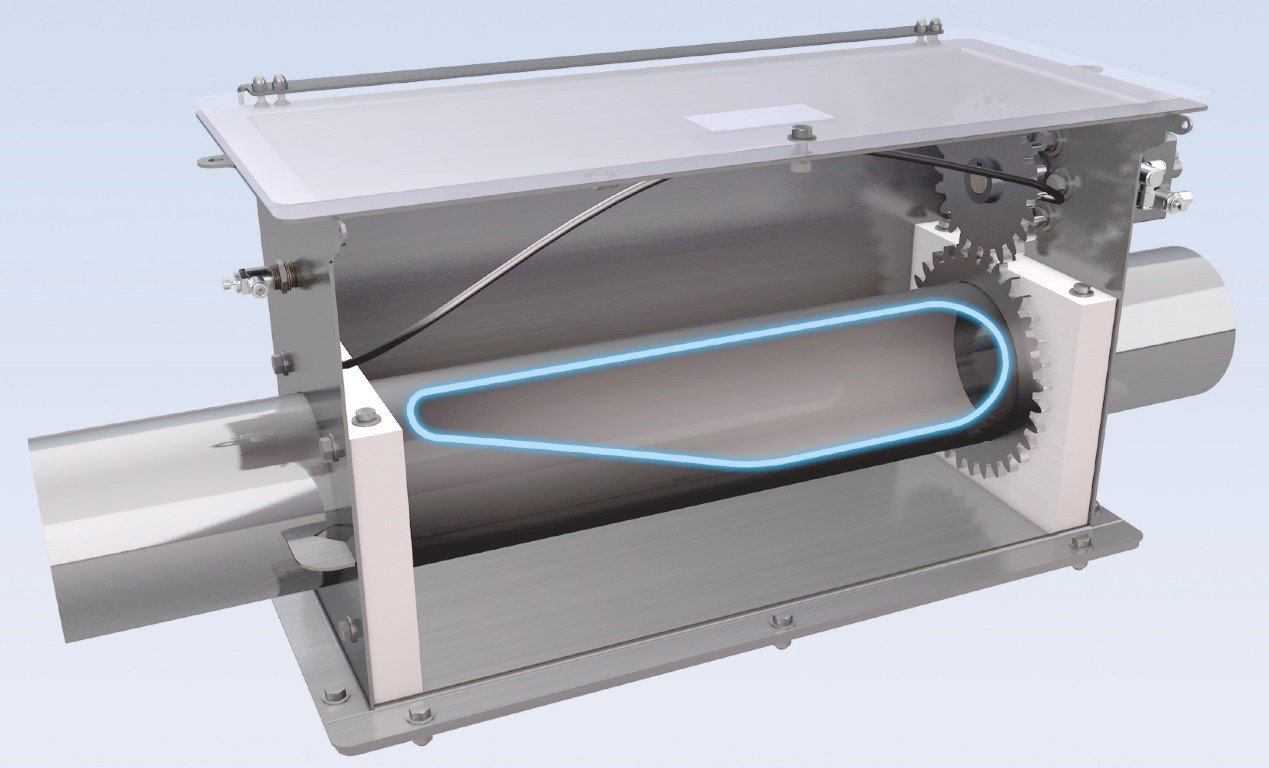

3、 旋转卸料阀,这是克伯韦应用最多的卸料方式,它不仅满足气动开合卸料阀的所有优点,而且可以实现多点同时卸料的工艺要求。通过驱动电机带动齿轮盘旋转管道卸料,见图15所示。

例如,克伯韦为国内某知名坚果加工企业提供剥壳机喂料线输送系统,一套输送系统需要为14台剥壳机喂料,工艺上要求一套输送系统上需要14个出料口同时均匀出料。克伯韦通过位置传感器控制卸料阀旋转角度,让每个出料口实现物料的均匀分配,解决了客户工艺上一大难题。

图15

如需更多信息,欢迎您随时致电克伯韦 400-995-1255