高级会员

高级会员

已认证

已认证

高温烟气对除尘布袋的损害分析

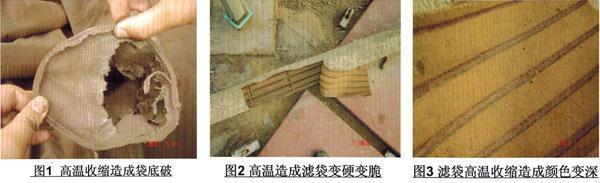

高温烟气对除尘布袋的另外一种损害是“高温收缩”,各种滤料的使用温度均不相同,但当烟气温度超过其使用温度后,如其经向收缩率过大,它将使滤袋在长度方向的尺寸变短,滤袋袋底紧托着骨架,并受骨架的力而损坏,如果滤袋维向收缩率过大,将使滤袋的直径尺寸变小,滤袋将紧箍在骨架上无法抽出,使滤袋一直处于受力状态,造成滤袋的收缩变形、变硬、变脆,而加快强度强度损耗,减短滤袋寿命。且由于滤袋变形紧箍在骨架上,在清灰时滤袋难以变形,不利于喷吹清灰,导致滤袋阻力居高不下。

钢厂除尘布袋收缩主要表现在以下几个方面:

1)骨架高出滤袋,至顶到上部喷吹管

2)滤袋无法从骨架中抽出

3)由于滤袋的收缩,滤袋袋底被骨架撑破

4)滤袋颜色变深

1、高炉和转炉原料系统的除尘

高炉和转炉的原料在运转、筛选、储存、上料的过程中产生大量的粉尘,粉尘成分呈多样性,如球团,烧结矿,杂矿,焦粉,煤粉,粘土、铁合金和石灰等等,常温粉尘浓度约为5g/Nm3~15g/Nm3。在这个领域,曾经使用过电除尘器,回转反向风袋式除尘器等,使用效果不很理想。从20世纪90年代起逐步采用低压脉冲长、短袋除尘器,其滤料按粉尘性质分别采用涤纶针刺毡,覆膜涤毡,防静电、防水防油涤纶针刺毡,使用效果好,排放浓度达到50mg/Nm3甚至20mg/Nm3以下。

2、高炉出铁场除尘

在高炉出铁时,出铁口、主沟、撇渣器、渣沟、摆动流嘴或铁水罐等处产生大量含尘烟气。烟气温度60℃~100℃,含尘浓度5g/Nm3~15g/Nm3,有50%的烟尘粒度处于5μm~10μm之问。采用低压长袋脉冲除尘器进行净化处理,滤料采用涤纶针刺毡,应用效果较好,排放浓度50mg/Nm3甚至20mg/Nm3。

3、煤粉制备系统的除尘与煤粉收集

煤粉制备系统采用球磨机对烟煤进行粉磨,经粗粉分离再经袋式收尘器进行煤粉回收。袋式除尘器作为工艺系统的一部分称为煤粉收集器,既收尘又作为除尘器以保护环境防止大气污染。烟煤粉是一种易燃易爆粉体,除尘器 采用防燃防爆措施。

早期的煤粉收集常用多级旋风除尘器,收粉效果较差,排放粉尘多,后来冀东水泥厂引进日本的防爆反吹风袋式除尘器,又经国内多次实践,改进,袋式除尘器由反吹风创新为脉冲风袋式除尘器。烟煤粉磨后排出的烟气温度小于120℃,烟气中烟煤粉浓度在粗分离器后为800g/Nm3~1000g/Nm3。因而脉冲除尘器设计为防燃防爆型,耐压,可过滤高浓度煤粉。除尘器箱体耐压强度一般按0.01MPa设计,要求箱体漏风率尽量小,如2%,以减少氧气被吸入。箱体侧设有泄爆阀,阀采用专业厂生产的铝制破裂爆破片,爆破压力为0.01MPa,阀外侧设

门锁。除尘器整体保温,滤料一般选用防静电涤纶针刺毡,或覆膜防静电毡,若煤粉含水分,滤料选用防水防油防静电三防毡。

国内很多采用上述防爆低压长袋脉冲除尘器,使用效果很好,排放浓度小于50mg/Nm3。

4、高炉煤气清洗

高炉煤气清洗过去采用过湿法文氏管,湿法电除尘,均产生二次水污染。国内经过多年的探索与实践,开发了干式筒形长袋脉冲除尘器净化高炉煤气,获得成功,在小于1000m3的高炉上得到广泛推广应用,为大型高炉煤气干式净化奠定了基础。

高炉煤气的压力一般为0.08MPa~0.12MPa,煤气温度在冷却后为100℃~250℃,煤气含尘量为8g/Nm3~12g/Nm3。过去也曾用过反吹风袋式除尘器,因清灰效果不好而改为脉冲除尘器,采用低压氮气进行脉冲清灰,效果很好。耐压筒体考虑防爆而设有泄爆阀。滤料选用耐高温针刺毡,目前采用较多的有美塔斯针刺毡,氟美斯9806复合(玻纤和P84)针刺毡。经多个高炉煤气净化使用,过滤清灰效果均很好,进入高炉煤气的烟气浓度一般均小于10mg/Nm3,甚至低于3mg/Nm3~5mg/Nm3。

5、转炉二次除尘

转炉在兑铁水、加废钢、出钢及转炉吹炼等过程中产生大量的二次烟气,且烟气量大,温度高,烟气含尘浓度达2g/Nm3~5g/Nm3,基本上为铁的氧化物。过去常采用正压或负压反吹风袋式除尘器,但从20世纪90年代起,逐步改用逐渐发展起来的低压长袋脉冲除尘器,滤料选用按不同要求用涤纶针刺毡和覆膜涤毡。经实际应用,效果良好,排放浓度为30mg/Nm一50mg/Nm3。