金牌会员

金牌会员

已认证

已认证

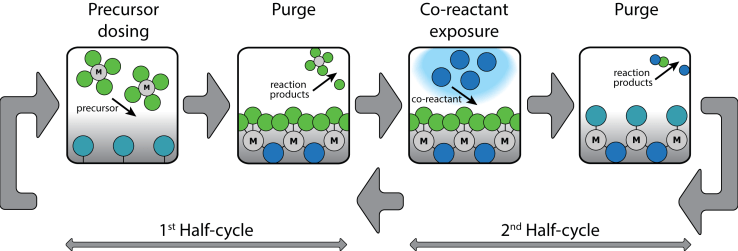

原子层沉积技术(ALD)是一种一层一层原子级生长的薄膜制备技术。理想的 ALD 生长过程,通过选择性交替,把不同的前驱体暴露于基片的表面,在表面化学吸附并反应形成沉积薄膜。

由于前驱体和共反应物与基底表面基团的反应具有自限性,因此理想情况下每个循环沉积的材料量相同。通过进行一定数量的 ALD 循环,可以获得目标薄膜厚度。

图 1.由两个半周期组成的典型 ALD 循环示意图。连续的前驱体和共反应剂剂量通过气体吹扫或泵(抽真空)操作步骤分隔,导致自限性薄膜生长。“M”表示金属原子,例如可以与氧原子或氮原子(蓝色)结合,分别形成金属氧化物或金属氮化物。前驱体配体呈绿色,通过与共反应物反应而消除,最后被清除。

尽管 ALD 的原理看似相对简单,但开发 ALD 工艺并不是一项微不足道的任务。因此,我们建议在开发 ALD 工艺时采取以下步骤,尽管这些步骤大致按时间顺序排列,但某些步骤可能需要重复。

01 反应物选择:该过程将使用哪种前驱体和共反应物?

02 成分:沉积的薄膜是否具有预期的材料成分?

03 厚度控制:薄膜厚度是否随周期线性变化?

04 饱和度:前驱体、共反应物和净化步骤是否处于饱和状态?

05 材料特性:材料是否具有所需的材料属性?

06 温度:在一系列沉积温度下是否观察到 ALD 反应生成?

07 均匀性:基材台上各处薄膜厚度是否相同?

08 保形性:沿 3D 结构各处的薄膜厚度是否相同?

09 成核:基底上的初始生长状态与稳定生长状态是否不同?

10 其他方面:是否具有安全性、稳定性、重现性等特征

01 前驱体和共反应物的选择

在建立 ALD 工艺之前,必须确定前驱体和共反应物的合适组合。最重要的是,前驱体和共反应物分子应包含获得最终所需材料的元素。

其次,它们需要与前一个子循环后存在的表面基团具有反应性,进而在给药后产生反应性表面基团。此外,挥发性、热稳定性和反应性也需要足够高。其他要求包括化学品的可用性和安全性。最后,也必须考虑反应器限制和 ALD 薄膜的应用,因为它们会限制可能的化学品选择。

除了选择前驱体之外,还必须确定如何将前驱体输送到腔室:蒸汽牵引、辅助载气(即载气流过前体)、鼓泡(即载气流过前体)等。

02 化学成分

在沉积第一层 ALD 薄膜后,需要检查形成的材料是否由预期元素组成。

研究化学成分的常用方法是 X 射线光电子能谱 (XPS) 和卢瑟福背散射能谱 (RBS)。如果材料应该是导电的,简单的四点探针电导率测量就可以判断材料是否导电。此外,评估折射率也可以表明是否获得了所需的材料。

如果沉积的材料与预期有很大不同,最好重新考虑步骤 1,否则进行后续的步骤也是浪费时间。另外,在许多情况下,沉积温度和吹扫时间的优化也可以改善材料成分。重要的是要认识到化学成分和化学计量将决定最终的材料性能。

03 厚度控制

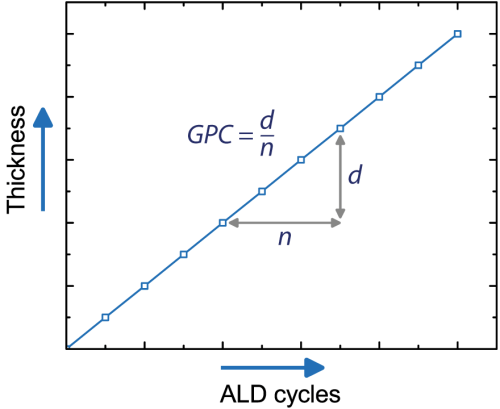

ALD 的一个重要特征是在每个循环中沉积相同数量的材料,从而实现最终的厚度控制。为了证实这一点,需要确定每个周期的厚度或材料增量,这称为每个周期的生长 (GPC)。

确定 GPC 既可以通过跟踪沉积过程中材料的增加来进行原位测定,也可以通过以不同的循环次数沉积多个样品来进行非原位测定。典型的方法是测量薄膜厚度(如通过光谱椭偏仪),但检查线性增长的其他方法是通过确定沉积原子数(如借助卢瑟福反向散射光谱)或沉积质量(如借助石英晶体微天平)。

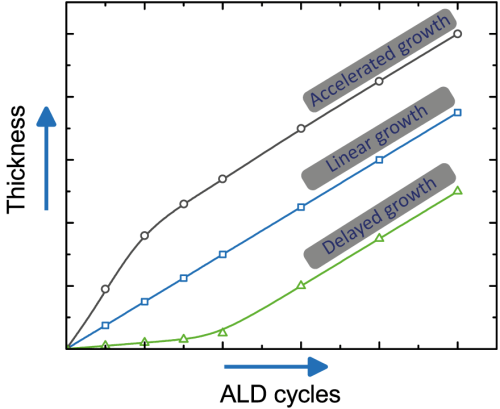

图 2 显示了膜厚度随 ALD 循环次数线性增加的典型示例。值得注意的是,基板上的初始生长状态可能会与后期阶段不同,如步骤 9 中讨论的那样。因此,重点应放在厚度超过 15nm 的薄膜上。

04 饱和度

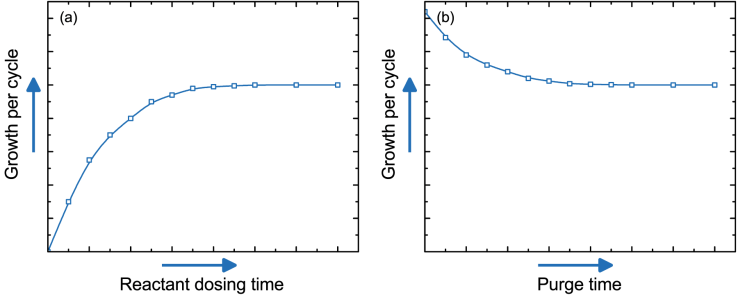

要确认 ALD 的关键特性——自限性生长,就必须确定每周期生长量 (GPC),将其作为定量给料时间和吹扫时间的函数。在标准 AB 型(即两步)工艺的情况下,需要优化前驱体计量时间、前驱体吹扫时间、共反应物暴露时间和共反应物吹扫时间。

具体做法是在三个时间中选择一个相对较长的时间并保持不变,同时改变第四个时间,每个步骤都需要执行此操作。从逻辑上讲,第一步是确认前驱体投料时间达到饱和(见图 3a)。此后,可以研究其他加料时间的饱和度,整个过程需要根据研究结果调整加料和吹扫时间重复进行。

理想情况下,在研究饱和度时可以观察到明显的高原现象,即添加更多前驱体/共反应物或延长吹扫时间时,GPC 并不会增加或减少。然而,一些现象可能会导致偏差产生,例如前驱体饱和曲线中的前驱体凝结和前驱体分解。

此外,过短的共反应物配料时间会导致杂质掺入,而过短的吹扫时间(见图 3b)会导致 CVD 反应(即前驱体和共反应物分子在气相或表面发生反应),从而影响沉积薄膜的保形性和均匀性。另一方面,过长的定量给料和吹扫时间会大大降低实验速度,在工业应用中会影响制造时间。

在实验中只添加前驱体或共反应物来观察是否会有薄膜沉积或对基底材料进行改性,也是很有意义的。此外,还应在其他工艺条件下(如不同的工作台温度)确认饱和度,这一点将在后面讨论。

图 3.每个循环的理想生长 (GPC) 作为 (a) 反应物(前驱体或共反应物)加料时间和 (b) 吹扫时间的函数,说明了自限性 ALD 行为。达到饱和后,添加额外的前驱体或延长吹扫时间不会导致 GPC 发生变化。请注意,必须测量前驱体(或共反应物)投料时间为 0 秒时的数据点。当吹扫时间太短时,可能会发生寄生 CVD,从而导致 GPC 升高。

05 材料特性

除了所需的化学成分外,其他一些材料特性也非常重要。根据 ALD 薄膜的应用,可能需要检查以下方面:光学特性(折射率 n、吸收系数 α)、电学特性(电阻率 ρ、载流子密度 Ne 和迁移率 µ)、薄膜和表面形态(粗糙度、结晶度 Xc)等。

材料特性与薄膜的化学成分密切相关,首先应对化学成分进行详细研究,调整化学成分可实现不同的材料特性。

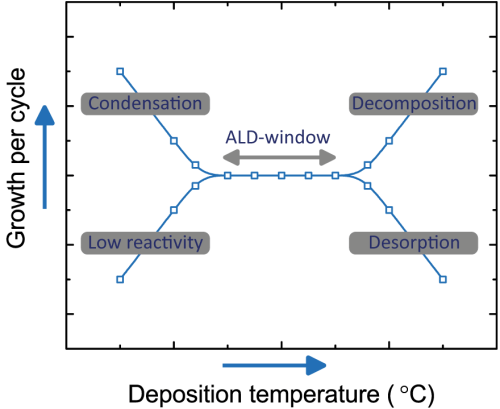

06 温度依赖性

改变沉积温度会对生长行为和材料特性产生重大影响。因此,建议在一定的基底温度范围内沉积薄膜,例如在 50°C 至 350°C 之间。ALD 研究人员经常提到 ALD 窗口,即 GPC(几乎)恒定的区域,这样即使温度稍有变化,也能得到可靠且可重复的结果(见图 4)。

然而,这种恒定的 GPC 对于 ALD 工艺来说并不是必需的,最重要的是在所有温度下都能发现饱和行为。通过验证不同温度下的饱和度,前驱体凝结(低温时)和前驱体分解(高温时)等效应就会显现出来。虽然恒定的 GPC 是一个理想的特性,但实际上有许多报告显示 ALD 过程的 GPC 与温度有关,在一定温度范围内显示出饱和的 ALD 行为。

图 4.每周期生长量(GPC)与沉积温度的函数关系,显示了理想化的 ALD 窗口。此外,图中还显示了在高温或低温条件下可能出现的与前驱体相关的现象。

需要注意的是,样品的实际温度可能明显低于基底台的设定温度,尤其是在高真空条件下使用温壁(而非热壁)反应器时。造成这种温度差的原因可能是基底台和样品之间的热接触不良,而这一情况又与压力有关。

07 均匀性

ALD 的另一个重要优点是薄膜在大面积基底上具有均匀性。饱和度通常是通过基底台中心的试样来验证的,这并不意味着前驱体或共反应物的剂量在任何地方都是足够的。此外,与饱和度曲线相比,不均匀性通常是 CVD 工艺的信号。因此,均匀性证明良好的 ALD 工艺在进行中。

我们建议在适合 ALD 反应器的最大基底上沉积薄膜。最重要的是,厚度变化通过手动或使用自动测绘很容易可以观测到。某些材料的特性(如成分和电阻率)也会影响均匀性。例如,沉积薄膜的厚度均匀性很好,而薄膜的电阻率在基底上却有很大差异。

08 保形性

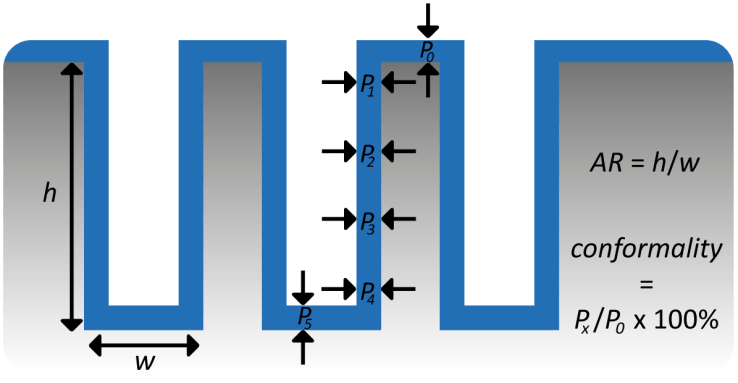

尽管在 ALD 工艺开发过程中经常被忽视,但 ALD 薄膜的保形性也应考虑在内。保形性是指薄膜在三维结构上的保形沉积能力,即(理想情况下)沿结构方向的厚度没有变化。评估保形性不需要传统的平面试样,而是需要包含沟槽或通孔的特定样品。

量化保形性的一种方法是在具有一定纵横比 (AR) 的垂直沟槽或通孔中沉积,并在制备横截面后,计算不同位置的厚度之间的比率(见图 5)。另一种方法是使用专门设计的带有横向通孔的结构,例如 Pillar Hall,无需横截面即可评估厚度剖面。除了薄膜厚度方面的共形性之外,三维结构沿线材料特性的变化也可能非常显著。

图 5.保形性解释示意图,保形性可以定义为沟槽中不同位置处的薄膜厚度相对于沟槽顶部厚度的比率。沟槽具有纵横比(AR),其定义为沟槽的高度除以宽度。

09 成核行为

ALD 工艺期间,薄膜生长最初与沉积后期可能会表现出不同的行为(见图 6)。原因在于前驱体与基底上的材料和化学基团发生的反应可能不同于与沉积薄膜表面基团发生的反应。如图 6 所示,在初始周期中一般可分为三种情况:线性生长、加速或增强生长以及延迟生长。

成核行为会影响材料特性,例如缺陷或针孔密度、晶体结构和薄膜电阻率。此外,有时还能观察到不同基底上的生长差异,这可能是区域选择性 ALD 过程的起点。这意味着延迟生长在某些情况下是有益的,尽管常规应用通常需要快速成核。

图 6.厚度与 ALD 循环次数的关系示例,说明了初始 ALD 循环期间加速、线性和延迟生长之间的差异。

成核行为在很大程度上取决于 ALD 材料的生长模式。金属在金属氧化物上的 ALD 通常以岛式生长(也称 Volmer-Weber 型生长)开始,然后形成闭合薄膜。而某些其他材料则以逐层方式(Frank-Van Der Merwe) 模式生长。生长模式取决于基底和沉积薄膜之间的表面能差异。

在研究了成核行为之后,最重要的是认识到在初始成核阶段之后,特定厚度效应可能会开始在生长行为中发挥作用。例如,达到一定薄膜厚度后的薄膜结晶可能会导致 GPC 增加。

10 其他重要方面

在 ALD 工艺开发过程中,其他几个方面也很重要。

1安全性

除了考虑所用化学品的安全性之外,最好了解一下 ALD 反应期间或与环境接触时是否会产生有毒或潜在有害的反应产物。此外,还应检查薄膜材料本身是否存在安全风险。

2薄膜稳定性

需要考虑沉积薄膜的长期稳定性及其对环境(如周围环境)的敏感性。特别是在薄膜用于特定环境的情况下,应确认其是否能承受这些条件(如温度、湿度等)。

3再现性

应确认重复相同的沉积配方可获得相同的薄膜厚度和薄膜特性。尽管基底温度或反应器压力的变化也可能造成不必要的影响,但反应器壁的调节在这方面可能起一定作用。

4前驱体消耗

对于昂贵的前驱体来说,前驱体的有效使用变得更加重要,例如,可以通过尽量减小反应室的尺寸和避免过量添加来实现。需要注意的是,所需的前驱体剂量通常取决于基底的总表面积,在三维基底上加工时,总表面积会更大。

5前驱体稳定性

为了获得一定的蒸汽压力,通常需要对前驱体进行长时间加热,这有时会导致前驱体降解。因此,可能需要在不进行沉积工作期间关闭前驱体加热。

6文献比较

建议核实所获得的结果是否与之前相同(或非常相似)ALD 工艺的报告一致。如果不一致,则应找出有区别的原因。

7器件性能

在晶体管或太阳能电池等工作器件中的应用将是对所开发的 ALD 工艺的真正考验。某些现象,如缺陷状态或薄膜针孔的存在或颗粒的加入,可能无法通过基本的表征技术检测出来,只有在器件中测试薄膜时才会显现出来。

关于 Forge Nano

Forge Nano 专注于粉末原子层沉积技术(PALD),凭借其专有的 Atomic Armor™ 技术,能够使产品开发人员设计任何材料直至单个原子。Atomic Armor™ 工艺生产的卓越表面涂层使合作伙伴能够释放材料的最佳性能,实现延长寿命、提高安全性、降低成本和优化产品的功能。其科学家团队与广泛的商业合作伙伴合作开发定制解决方案,能够满足任何规模的任何需求,包括从小规模研发和实验室级别到工业规模、大批量生产。