金牌会员

金牌会员

已认证

已认证

为什么要做锂电池清洁度分析?

金属异物对锂电池安全性的影响

锂离子电池正极材料中金属异物(包括铁、镍、铜、锌、铬等)的含量对锂电池的性能有较大影响。金属异物在电池化成阶段会先在正极氧化再到负极还原,当负极处的金属单质累积到一定程度会形成枝晶,导致隔膜穿孔,造成电池内部短路,提高电池的自放电率,严重时甚至会电池起火、爆炸,影响电池的安全性能。目前对金属异物的管控水平已经成为衡量锂离子电池正极材料生产线最核心的指标之一。

由于动力锂电池的最终客户为汽车公司(如大众,宝马,戴姆勒等),对于金属异物的检测标准也基本沿用燃油汽车清洁度标准(德国的汽车工业联合会推出的 VDA19)的相关概念。VDA19 中对于异物的评估方法主要包括:称重法,光镜法、电镜法、拉曼法等,其中光镜法和电镜法作为可视化的方法,得到了广泛应用。

光学显微镜检测的原理及结果

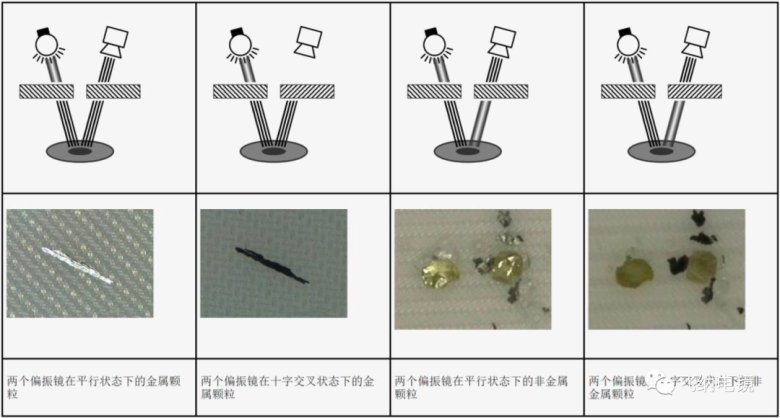

金属表面的物理特性决定了光线不能进入金属物质,它会像镜子般把所有入射光全部反射出去。入射光在经由金属表面反射后,其反射光与入射光具有相同的振动方向。如果反射光通过两片平行的偏振片,金属颗粒呈现亮色;如果反射光通过两片垂直的偏振片,金属颗粒呈现纯黑色。

入射光在经过非金属物质后,其振动方向会发生改变(主要原因是光可以射入非金属物质内部),经过非金属物质内部后再出来的反射光不再具有偏振性,其方向也会发生改变。反射光通过平行和垂直的偏振片时,其亮度变化不大。

通过记录、对比颗粒在不同偏振光下的图片,而后鉴别出金属和非金属颗粒。具体测试结果如下:

光镜检测的局限性

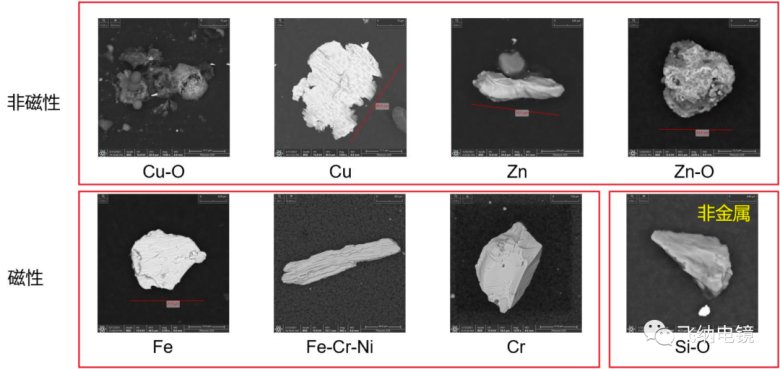

3.1 无法区分金属颗粒的详细分类

并非所有金属颗粒都具有相同的危害性,例如,在对大量失效电池进行拆解分析后发现,相对于不锈钢,铜的危害性更高。主要是因为铜离子更容易在负极析出,析出后的生长方式呈现枝晶状,很容易刺穿隔膜。并且,铜的电导率比铁高了一个数量级,一旦铜枝晶刺穿隔膜,极易导致电池内部短路,进一步导致电池过热甚至起火。为了有效评估金属颗粒的危害性,需要知道颗粒的详细成分,而光学显微镜只能区分金属和非金属,但具体是哪类金属则无从得知。

3.2 会造成金属与非金属的误识别

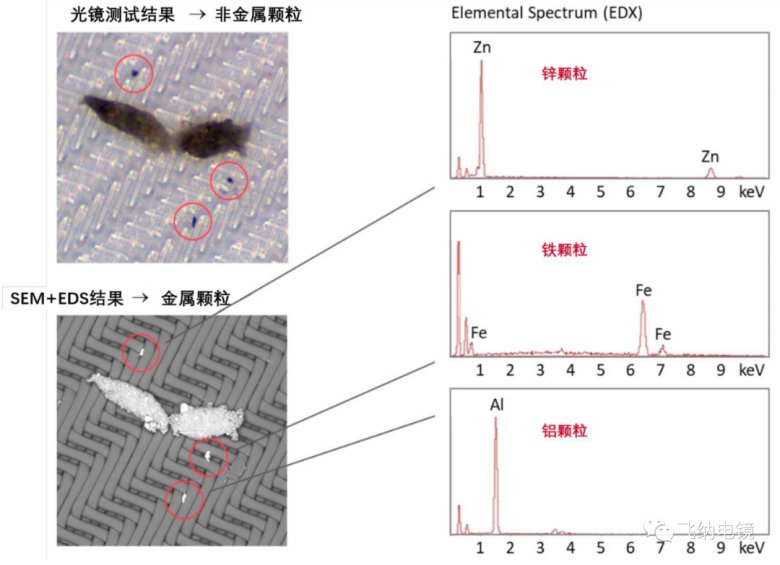

根据光反射原理的分析,要求滤膜上的金属颗粒要反光发亮。由于污染物颗粒在零件加工过程中暴露于液体、高温和摩擦环境中,因此它们的表面会因为腐蚀等原因而不反光,呈现暗色。这些金属颗粒在光学显微镜下,会被错误地分类为非金属颗粒。在如下示例中,显示了三个颗粒(锌,钢和铝),这些颗粒通过光学显微镜确认为非金属。然而,扫描电镜SEM+EDX 分析显示了这些颗粒的金属性质。

3.3 对小尺寸颗粒的统计准确性较低

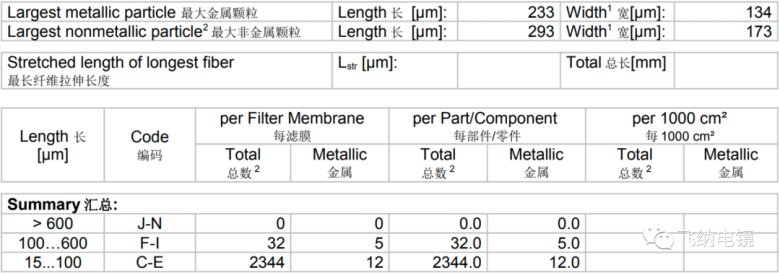

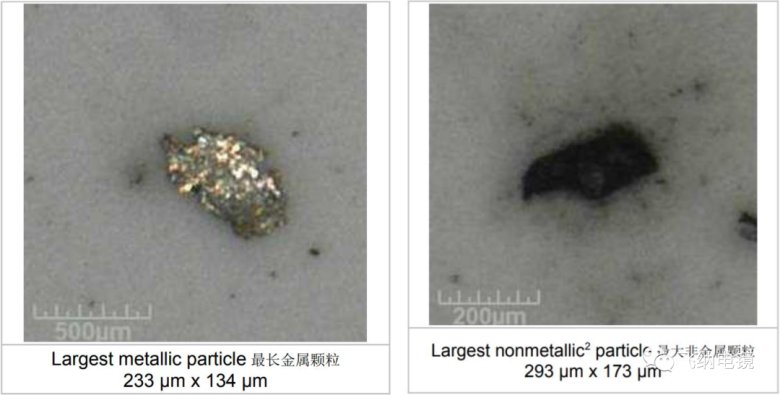

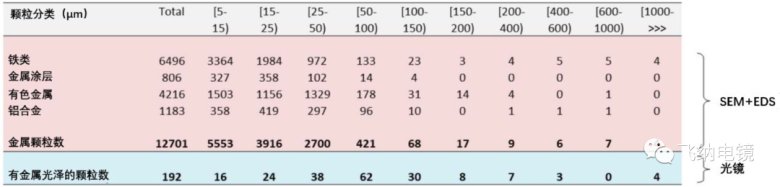

光学显微镜的分辨率较低(相比电子显微镜要低 2-3 个数量级),其对小尺寸颗粒的测试准确性也较低。以下与 SEM+EDX 统计结果的比较,显示了光学显微镜的错误分类有多严重。由汽车供应商提供的同一片滤膜,分别进行了光学显微镜的颗粒分析以及扫描电镜SEM+EDX 的测试分析,并进行了比较。结果显示,通过光学显微镜检测的金属颗粒数,不到实际金属颗粒的 1/60。

3.4 无法分析颗粒的可能来源

锂电池清洁度分析的意义,一方面是对清洁度的水平进行评估,另一方面,希望通过对金属颗粒的分析,确定其产生原因,并回溯至对应的生产工序,进行针对性的管控,从而提升产线的清洁度水平。

由以上分析可知,光学显微镜提供的关于金属颗粒形态和成分的信息有限,无法分析颗粒的可能来源,对清洁度水平的提升帮助有限。

因此,全自动锂电池清洁度分析方案应运而生。Phenom ParticleX 以台式扫描电镜和能谱仪为硬件基础,可以全自动对颗粒或杂质进行快速识别、分析和分类统计,为客户的研发以及生产提供快速、准确和可靠的定量数据支持。小编将在下一篇为大家详细讲述。