金牌会员

金牌会员

已认证

已认证

粉末材料尤其是超细粉末相比于块体以及大颗粒,拥有更优异的光、热、电、磁、催化等性能,在工业领域也已经得到长足的利用。但粉末材料因为较高的比表面积和成分的限制,存在易团聚,寿命短等缺陷,制约了其应用的发展。为了克服这些缺陷,采用粉体改性的方式可以极大改善材料的性能,而由于大多数化学反应都是在表面界面发生,表面改性则最为直观的改性手段。

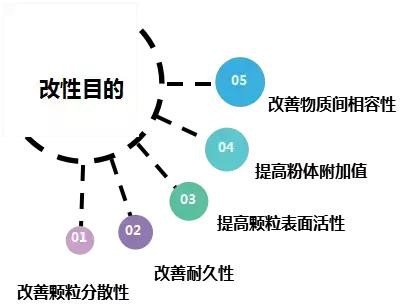

粉末改性的目的和效果 [1]

粉末改性包覆的基本机理依靠改性剂与粉末间形成的物理与化学结合,包括:

· 范德华力

· 库伦作用力(静电吸附)

· 化学键

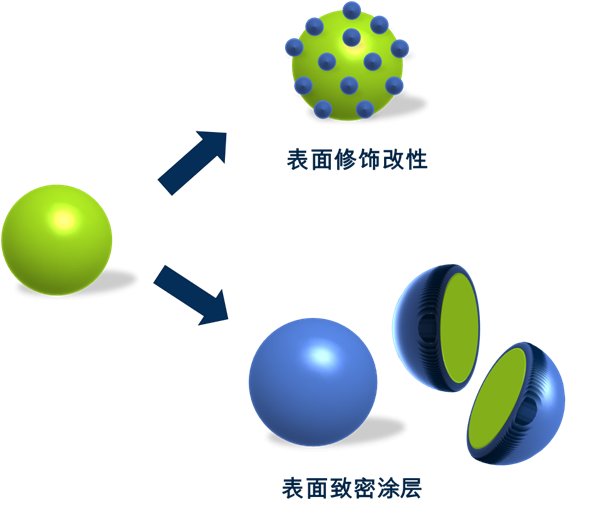

物理结合简单实用,普适性强,工业应用较多。而化学键合由于具有更高的可控性和结合力,是更为理想的包覆技术。根据实际应用场景,粉末表面的包覆又可分为非致密性的改性剂修饰以及致密的涂层形成类核壳结构。

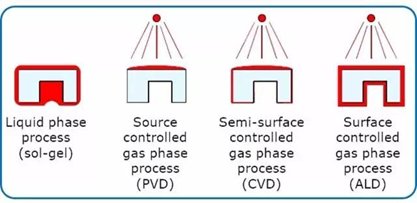

根据原理的不同,包覆改性手段大致可分为:固相法,液相法以及气相法,和材料的制备方式类似。涂层材料可以在粉末材料合成的过程中一步合成,也可以在成型的粉末材料表面原位合成或直接耦合包覆材料。

常见的粉末包覆改性的方式

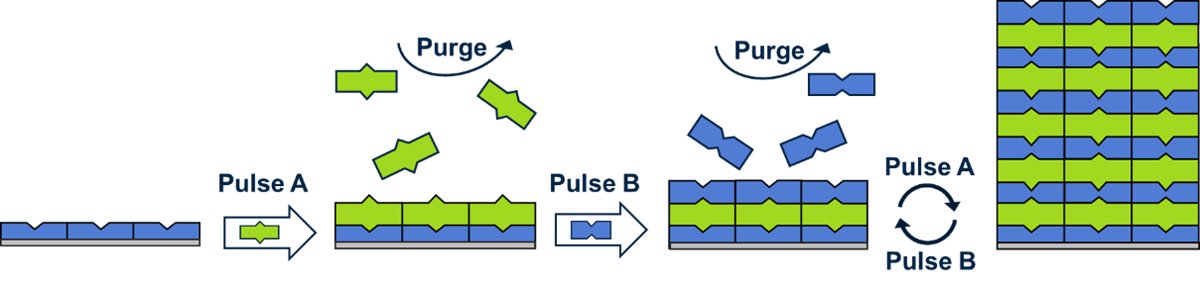

而在众多包覆方案中,原子层沉积技术(ALD:atomic layer deposition)由于其出色的薄膜致密性和均匀性,近年来受到越来越多的关注。原子层沉积技术是一种基于自限制性的化学半反应将被沉积物质以单原子膜的形式一层一层的镀在物体表面的薄膜技术。与常规的化学气相沉积不同,原子层沉积将完整的化学反应分解成多个半反应,从而实现单原子层级别的薄膜控制精度。

ALD 的基本原理

ALD 技术的优势

与其他气相沉积技术对比,ALD 拥有极高的薄膜控制精度,较好的绕镀性以及薄膜的均一性和共形性,尤其对于高纵横比器件以及复杂的孔道结构,ALD 表现出了极大的优势。正因为如此,这一技术从上世纪 70 年代由芬兰科学家发明后(另一说法认为前苏联在 60 年代就已经使用该技术),目前已经成为半导体封装加工必不可少的工序。

几种常规包覆方案的对比

然而常规的 ALD 技术大多应用在平面样品,粉末样品具有更高的比表面积和复杂的表面,这意味着更长的前驱体扩散吸附时间。长时间以来学界和业界一直尝试低成本、规模化的 ALD 粉末包覆技术,并证明其在包括新能源,催化,医药,3D 打印,含能材料,光电等领域都有较好的应用前景。

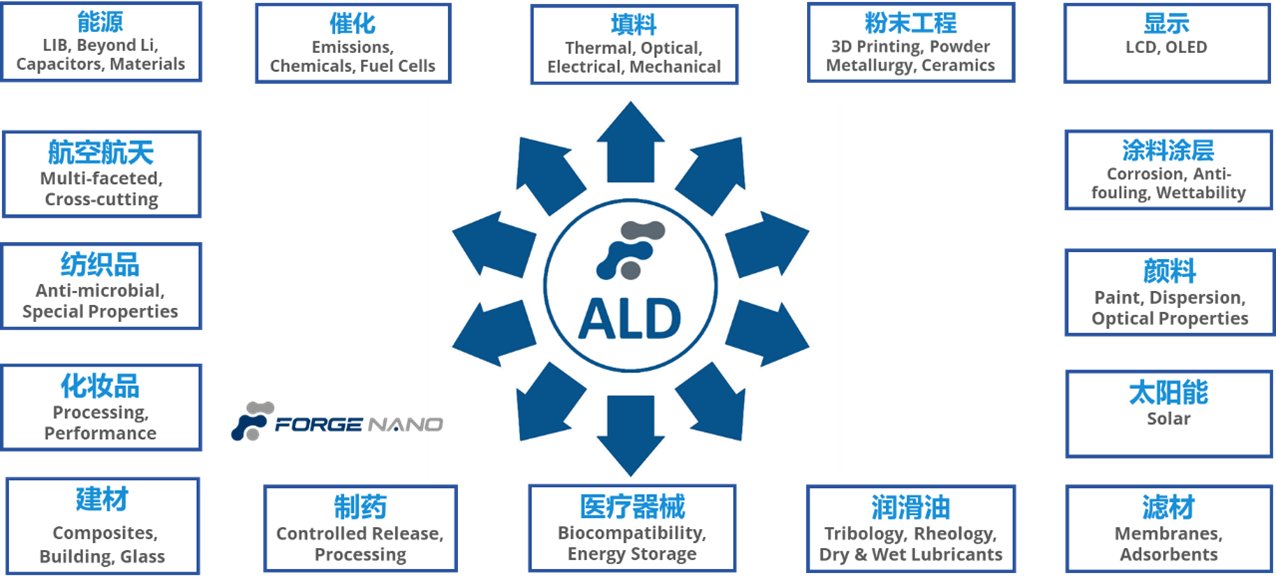

PALD 技术的应用方向

粉末 PALD 的实现方法

在实际应用中,ALD 在粉末的应用存在许多挑战,包括薄膜的共形性、组成、厚度、形貌控制以及减少粉末的团聚。其中颗粒间的范德华力和颗粒表面水分引起的液桥连接均会造成严重的团聚,影响粉末分散性,对包覆造成不良影响。因此粉末原子层沉积也有其专有名称:Particle ALD,简称 PALD。其核心便是:如何使粉末材料在 ALD 前驱体中保持良好的分散并完成高效的包覆。

为此,学界给出了多种方案,由于粉末原子层沉积的基本原理与平面 ALD 大致相同,因此其主要差别在于粉末反应腔的设计,大致可分为:固定床,流化床,旋转式,振动式,空间隔离式等。

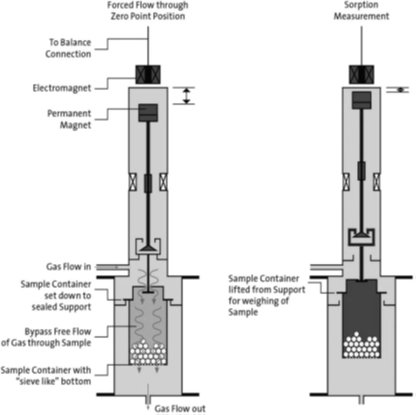

· 固定床 PALD

固定床粉末包覆方案

固定床是最简单的实现 ALD 粉末包覆的方案,将粉末材料固定在反应器中形成粉末层,通过真空泵的配合使前驱体穿过粉末,实现饱和吸附。包括德国柏林大学以及美国阿贡实验室均采用这种方法实现了粉末 ALD 包覆,但该方法的缺点也很明显,由于粉末床与前驱体无法充分接触,实现饱和吸附需要较长的时间,故而只能使用很少的粉末进行反应,无法扩大成商业化的方案。

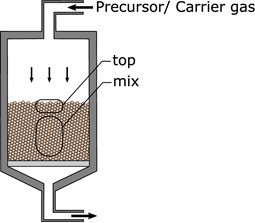

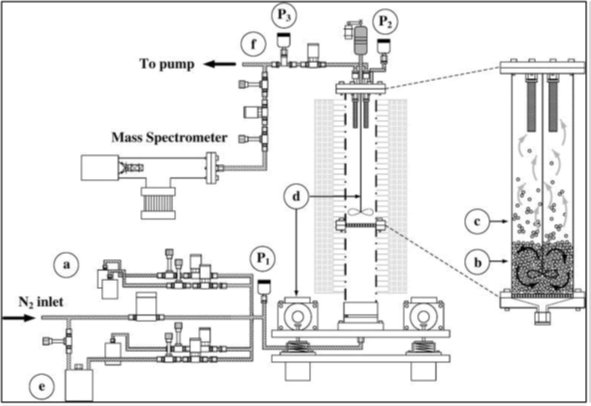

· 流化床 PALD

由于固定床较差的处理效率,流化床方案应运而生。通过流化技术,粉末会在腔室中形成稳定的流化态,这保证了前驱体的充分接触,使反应更高效。前驱体会在惰性气体的带动下进入腔室,粉末在此过程中会与前驱体充分接触,保证薄膜的均一性。

流化床 PALD 系统(Forge Nano)

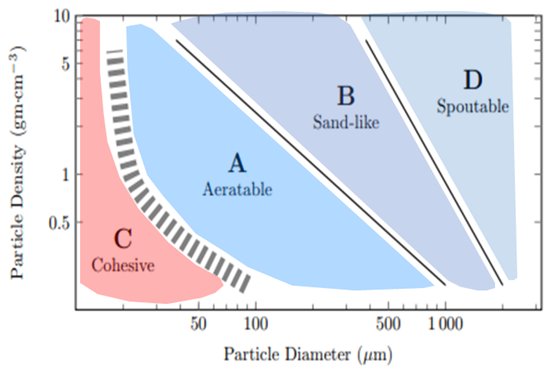

根据粉体的 Geldart 分类,一般可将粉末分成 4 类,其直接影响流化态的形成。粒径质量不同的颗粒的流化态有较大差别,因此对于不同类型的颗粒,需要探索其适用的流化工艺。目前实验室的流化床 PALD 可实现从毫克到公斤级的粉末包覆,在引入半连续的空间 ALD 后,可以实现连续作业,提高产量。

· 旋转式 PALD

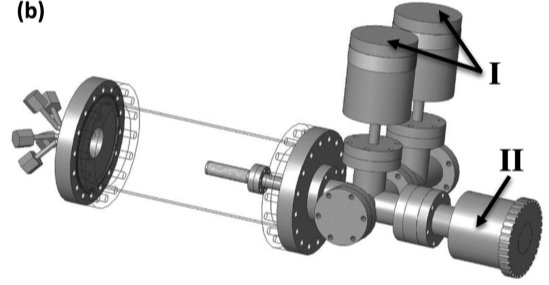

等离子增强耦合 PALD 系统

旋转式 PALD 开发的初衷是为了实现更高的前驱体利用率,针对纳米级的超细粉末,旋转式方案拥有更好的兼容性。颗粒在重力、气体粘滞力和离心力作用下处于动态平衡,前驱体与颗粒表面充分接触,提高利用率。同时,旋转式方案不需要惰性气体吹扫,可与等离子增强耦合。但目前该方案只能扩大单批次规模,无法实现连续式作业。

· 振动式 PALD

通过振动电机将振动传递给颗粒,使颗粒在腔室中不断振动,从而实现前驱体与粉末的充分接触。该方案通常会与其它方案组合使用可以达到更好的效果。

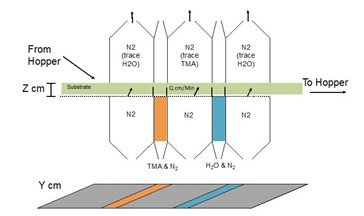

· 空间 PALD

由于传统的 ALD 均为前驱体交替式的与粉末材料接触,这一过程效率较低。因此在实际工业生产中可以采用粉末材料不断移动的空间式 PALD技术,从而实现连续式作业,大大提高包覆效率,减少前驱体的浪费。

空间式 PALD(Forge Nano)

当然,在研究与实际生产中,几种 PALD 方案可以相互借鉴互补,如流化床技术可以和振动以及旋转结合,实现更好的包覆效果。PALD 技术的日趋成熟也让材料研究和工业生产获得全新的可能。

锂电新能源的应用

动力电池是新能源汽车的关键,目前商业化的电极材料在实际使用中由于如过渡金属溶解、锂损失和固体电解质膜(SEI)过度生长,会导致电池性能下降。ALD 制备的薄膜拥有更高的致密性与兼容性,拓展性,可以有效提升电池电化学性能及使用寿命。

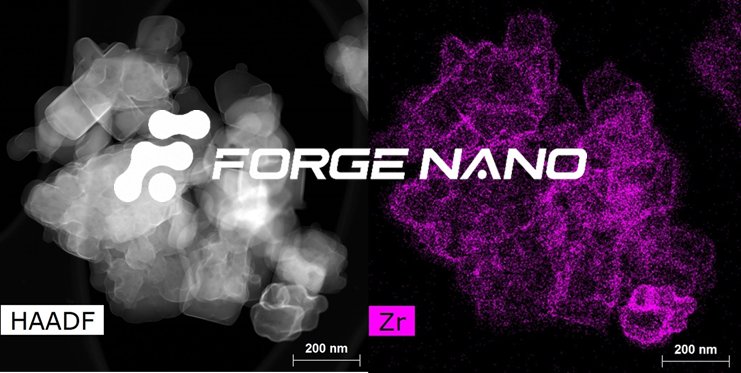

Si 材料表面均匀包覆 Zr 的氧化物

催化的应用

催化剂是化学品制造中必不可少的材料,而近年来,随着纳米催化剂研究越发深入,ALD 为催化剂研究提供了在表面创造全新活性位点的方式,创造出传统合成方法无法实现的高性能催化剂。PALD 技术在粉末催化剂中的基础应用包括:

· 负载活性催化剂:团簇,单原子

· ALD支撑涂层,用于提高催化剂的选择性和寿命

· ALD保护涂层,防止烧结,提高选择性

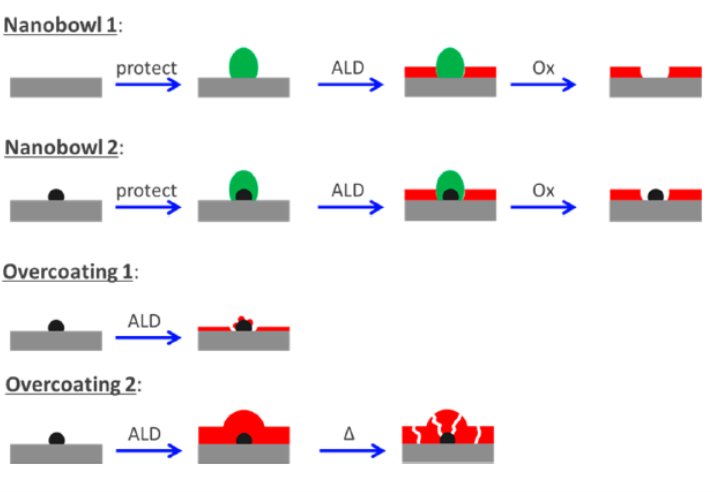

PALD 在粉末表面实现包覆的方式

此外,PALD 技术在药物 API 粉末(表面钝化,改善亲水性),3D 打印(抗侵蚀),荧光粉(封装),含能粉末(钝化)等领域也有较大的应用前景。目前,PALD 在实验室已经可以实现小批量的合成,随着工业解决方案的完善,未来将会成为粉末工程不可忽视的新力量。

参考资料

[1] 李启厚, 吴希桃, 黄亚军,等. 超细粉体材料表面包覆技术的研究现状[J]. 粉末冶金材料科学与工程, 2009(01):4-9.

[2] 李爱东. 原子层沉积技术[M]. 科学出版社, 2016.

[3] VARDON, Derek R. Spatial Atomic Layer Deposition to Scale Manufacturing of Robust Catalysts for Biomass Conversion Applications: Cooperative Research and Development Final Report, CRADA Number CRD-17-715. National Renewable Energy Lab. (NREL), Golden, CO (United States), 2020.

[4] ADHIKARI, Sangeeta; SELVARAJ, Seenivasan; KIM, Do‐Heyoung. Progress in powder coating technology using atomic layer deposition. Advanced Materials Interfaces, 2018, 5.16: 1800581.

[5] TIZNADO, H., et al. Pulsed-bed atomic layer deposition setup for powder coating. Powder technology, 2014, 267: 201-207.

[6] Strempel V E, D’Alnoncourt R N, Driess M, Et Al. Atomic layer deposition on porous powders with in situ gravimetric monitoring in a modular fixed bed reactor setup [J]. Review of Scientific Instruments, 2017, 88(7): 074102.

[7] King D M, Spencer J A, Liang X, et al. Atomic layer deposition on particles using a fluidized bed reactor with in situ mass spectrometry [J]. Surface and Coatings Technology, 2007, 201(22): 9163-9171.

[8] MCCORMICK, J. A., et al. Rotary reactor for atomic layer deposition on large quantities of nanoparticles. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2007, 25.1: 67-74.