高级会员

高级会员

已认证

已认证

通过更高效的分散减少原材料的使用

无论是在化工,医药,化妆品和食品行业,原材料的成本在全世界范围和所有领域里一直在增长。

生产型企业通过寻求新的工艺和新的机会来保持竞争性和与其竞争对手的差异性。在有些情况下,例如,他们会通过使用更便宜的原材料来代替昂贵的原材料获得成功。

另外一种节省的可能性是在生产中减少原材料的使用量,但是为了保证产品质量,一般需要对工艺步骤的改变或和改善。

许多类型的产品,如油漆和涂料、胶水和粘合剂、婴儿食品和饮料、洗涤剂和洗发水,以及药物和乳霜,都是基于多种分散相的生产。一种普遍的分散浆料是悬浮液,它由成分混杂的各种液体和精细分散的颗粒组成。这两种成分不会相互溶解或化学结合,如果不加以处理,最终会沉淀下来。对于悬浮液的生产,现有的团聚体和集聚体必须被粉碎,尺寸减小,在液体中分布、润湿和稳定。目标就是使这些颗粒均匀地分布到液体容积中的各元素。分散是悬浮液质量的强制性要求。如果粉末(分散相)分散到一种基础液体(连续相)中,固体的彻底均匀润湿是悬浮质量的最重要因素。如果原材料即相应的胶体完全润湿,就可能在工艺过程中减少原材料使用量。分散或产生悬浮液有不同的技术解决方案:

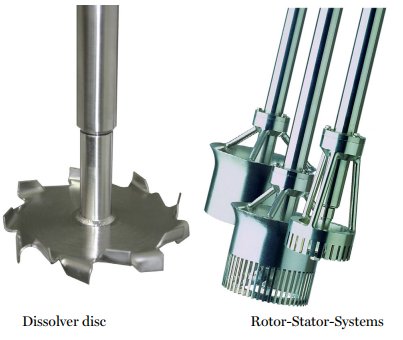

1. 批次分散机:混合搅拌机、高速分散机和转子定子系统

混合搅拌机由一个驱动器,一根带密封的轴和混合或搅拌部件组成。搅拌或混合元件可以制作成一个简单的桨叶或者让桨叶在定子内部旋转(如捷流搅拌机)。这类搅拌机只是将固体颗粒均匀在液体中,由于几乎不存在剪切能量,它对团聚体和集聚体是不起研磨作用的。这种搅拌机可用于分散易湿、不粘和不结块的原料和粉末,或保持悬浮均匀。

高速分散机的设计与混合搅拌机的原理相同,但使用一个齿状的搅拌盘用于分散。这种圆盘产生更强的冲击效果。它的工艺目标是粉碎团聚体和集聚体,以实现更细的悬浮。然而,它的剪切效果是受限制的,剪切梯度强烈地依赖于液体的粘度。一旦液体开始旋转时,冲击击和剪切效果就会显著降低。

转子定子系统的功能取决于转子与定子之间的间隙。一般来说,两个部分(旋转部分和静态部分)都带齿形。由于给定的形状,剪切梯度保持恒定,几乎与液体的粘度无关。

在实际生产中悬浮液的制备有时是特别困难。上述所有类型的机器,都是直接安装在容器中,或通过升降机降入容器中。通常情况下,基本液体被灌进容器,原料粉被简单地倒入液体表面上。粉末具有相当大的比表面,在极端情况下(例如细颜料、纳米粉末或硅酸盐),比表面积计算约为30万m²/kg粉末。在大多数生产情况下,这些粉末直接添加到液体的表面。由于液体的面积只有几平方米,很明显粉末比表面积和液体比表面积之间存在着不利的关系。其结果是单个颗粒不会被润湿,只有团聚体和集聚体被粗略的润湿。

粉末漂浮在液体表面的顶部时,必须应用强烈的混合效果来湿润所有的颗粒。当使用高速分散机时,在液体中形成一个漩涡,除了粉末外,空气也被带入产品中。

很多情况下,不同的原料必须被分散到液体中,这给不同的包装系统(如需要移动和清空的袋子、桶和容器)的处理带来了很高的工作量。

这些粉末中有许多是粘性的,大多数容易形成粉尘。在容器壁上和安装在容器内的其他设备上形成一层层的结壳和结块。这些结块在以后的过程中很难破坏,需要大量的能量和时间。产品的质量受到一个粗颗粒的影响以及不同批次的质量不稳定的结果。由于原料的使用效率低下,为了达到预期的效果,需要添加比通常要求更多的原料。一部分原材料以粉尘的形式“消失”在环境、排气系统和除尘系统中。总的来说,这导致了较高的生产成本和总成本。

2. 基于转子-定子原理的粉末湿润设备

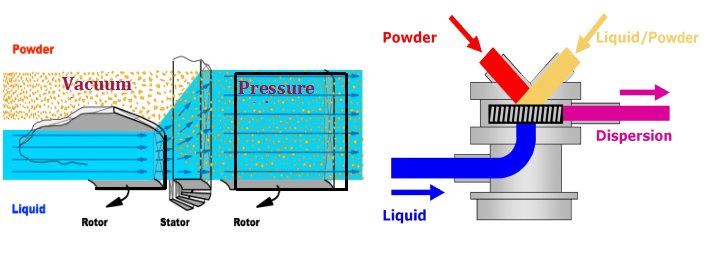

Conti-TDS粉料润湿分散机的功能原理

不同于上述设备,Conti-TDS粉末湿润分散机安装在容器之外,并通过一个简单的管道系统连接。

基本液体在循环管路中进行循环,在机器的分散腔内形成真空。这种真空是用来吸粉体实现无尘和无损失,可以直接从袋,容器,大袋,筒仓,甚至从槽车中导入。粉体在不需要漏风情况下以密相输送,并在真空下直接分散到液体里。由于真空,粉料夹带的空气膨胀,打开了粉末的表面,具备了湿润条件。同时,分散区液体的表面积也被极大地增大。只有在这一节点时,粉末才与液体相接触(见对应图片),并以最有效的方式变得湿润。在这个区域,剪切梯度比高速分散机高1000倍。由于泵送过程中产生的爆炸波,胶体得到彻底润湿。粘附在颗粒表面的微气泡被分离、凝固并聚集在液体表面,形成一层粗糙的泡沫,即使在被认为难以脱气消泡的产品中也是如此。

在分散腔体中制备的悬浮液作为“制成”产品返回到容器中。取决于粉末的数量和所需的固体装载量,粉末的导入可通过关闭粉末入口而中断。还可以通过循环管路进行额外的分散以实现特定的粒径分布或均匀性,此过程也用于产品的脱气。与粘度、容器类型和批量大小无关,一个稳定的悬浮液的生产只需传统混合分散系统几分之一的时间就能完成。

例如:40吨的二氧化钛浆料在不到2小时内完成。在溶剂或水性涂料中可节约5~15%的TiO2消耗的可能性已被证实。由于分散区液体比表面极大增加,可达100万倍以上,因此甚至可不用润湿剂,同时高剪切梯度及真空可使得增稠剂和消泡剂用量减少。

在一台机器上合并了5个处理步骤(排空容器、粉末输送、粉末导入、粉末湿润和分散),Conti-tds 技术带来了巨大的工艺合理化潜力。节省生产时间和能耗。

Conti-TDS粉体润湿分散系统