白金会员

白金会员

已认证

已认证

砂磨机是在球磨机基础上发展起来的一种湿式超细粉碎研磨设备,行业中也有许多人称之为研磨机,将近有100年的发展历史。砂磨机的早期原型是超细搅拌磨机,其在搅拌筒体中加入大量的研磨介质来完成细小颗粒的湿法研磨,但该方法还存在一定的缺陷,如搅拌速度慢、研磨效率低等。随着市场要求的不断提高,砂磨机也在不断地更新换代。

砂磨机的发展经历了以下5个阶段:

第一阶段:立式搅拌磨(底筛分离器+棒磨原稿)

第二阶段:立式圆盘砂磨(圆盘+上筛分离器)

第三阶段:立式销棒砂磨机(棒+顶隙分离器)

第四阶段:卧式圆盘砂磨(圆盘+动转子离心分离机)

第五阶段:卧式棒销(涡轮)循环砂磨机(棒式(涡轮)+超大过滤区分离器)

砂磨机主要应用于油漆涂料、化妆品、食品、日化、染料、油墨、药品、磁记录材料、铁氧体、感光胶片、氧化陶瓷、新能源等工业领域。

目前主流的砂磨机主要由进料系统、研磨简体、搅拌系统、传动系统、电控系统和冷却系统共同组成。砂磨机根据旋转搅拌器的结构形状可分为盘式砂磨机、棒式砂磨机、凸块式砂磨机,根据研磨筒体的排布方式可分为立式砂磨机和卧式砂磨机,根据研磨筒体的容积大小可分为实验室型砂磨机、小型砂磨机、中型砂磨机、大型砂磨机和超大型砂磨机,根据研磨介质的分离方式可分为静态分离砂磨机和动态分离砂磨机,根据能量密度(单位体积装机功率)可分为低能量密度砂磨机和高能量密度砂磨机。

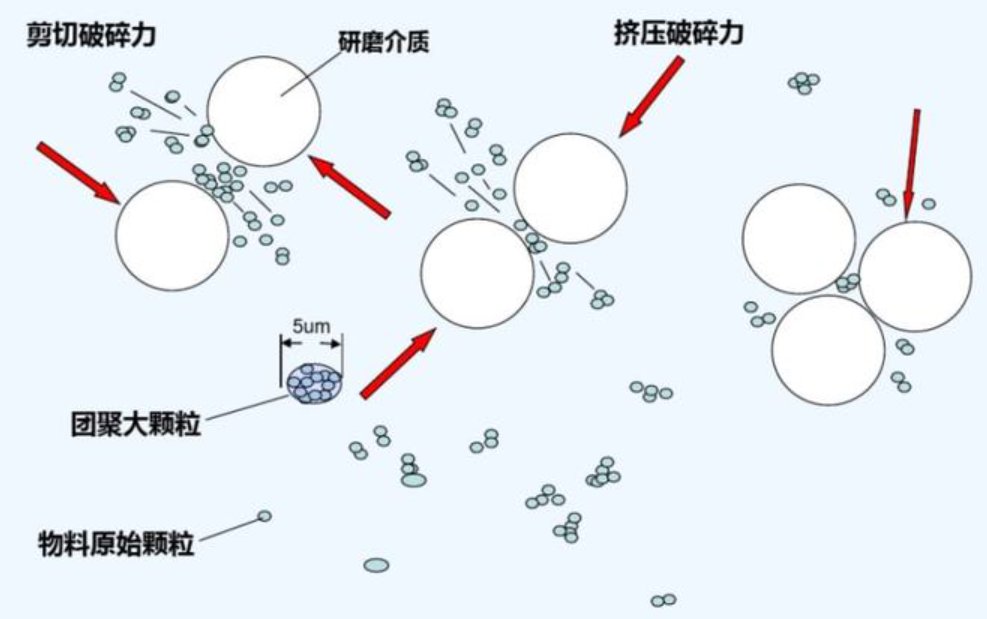

砂磨机的基本结构是一个圆柱形研磨筒体,研磨简体外围带有冷却夹套,筒体中心设计有搅拌轴,在搅拌轴上固定有多个按一定间距分布的搅拌叶片或搅拌棒。在砂磨机工作时,研磨筒体内部填充一定比例的研磨介质,由进料系统将已经预先混合分散均匀的物料按生产工艺需求送入研磨筒体内部。搅拌轴由传动系统进行驱动,研磨筒体内部的研磨介质和研磨物料在搅拌轴带动下做高速旋转运动,研磨介质与研磨筒体内壁碰撞并弹回,可形成研磨湍流区。

相邻研磨介质之间、研磨介质与旋转搅拌器之间以及研磨介质与研磨筒体内壁之间的剧烈碰撞运动,对物料颗粒产生强烈的冲击、挤压、摩擦和剪切作用。在进料系统的连续供料条件下,物料中的固体颗粒依次通过各个研磨湍流区被多次研磨粉碎,颗粒粒度及粒度分布达到研磨要求的物料经过分离装置与研磨介质分离,并从出料口排出。

几种类型砂磨机的特点:

1、卧盘式砂磨机研磨腔内介质分布均匀,研磨效率较高,带载启动容易,操作方便,可以设计成大型或超大型。但能量密度(单位容积装机功率)较低,所以研磨细度受到一定限制。

2、立盘式砂磨机介质分布不均,研磨效率较低,带载启动困难。优点是无机械密封,结构简单。

3、卧棒式砂磨机能量密度大,研磨筒短,介质分离器过滤面积大,物料停留时间短,散热效果好,研磨效率高,产品粒度分布窄。一般用于难研磨物料的大流量循环研磨工艺,如新能源材料等。

4、立棒式砂磨机不仅搅拌轴上布置有销棒,往往在筒体内壁也布置有销棒。能量密度大,研磨强度高。主要用于高粘度物料,如胶印油墨,UV油墨的生产。

5、涡轮式砂磨机通过涡轮的转动带动介质产生小内循环以减少介质在研磨缸的堆积,从而让物料能获得更充分的分散和研磨,而这种转动方式让研磨介质产生旋流和轴向运动,能产生均匀而强烈的剪切力,让物料在环形间隙中流动而得以较好的粉碎和分散。

砂磨机主要运行参数

A:砂磨机的流量:影响产品细度,产量以及粒度分布。

B:搅拌轴线速度:影响研磨效率,物料细度及磨损。

C:介质尺寸:影响研磨效率,产品细度。

D:介质填充率:影响研磨效率,产品细度。E:介质比重:影响研磨效率,产品细度。

砂磨机的几个关键技术点

1.分离系统

2.研磨桶转子的材质

3.机械密封

4.冷却效果

5.换色,清洗,及更换锆珠方便性

6.操控系统

7.安全保护功能

8.综合成产效率

9.电机工作能耗

提高研磨效率、降低砂磨机自身研磨材料损耗、降低能耗将是砂磨机的技术发展主题,即未来在砂磨机的发展上将是大流量、高效率、低能耗。

目前新能源市场韧性十足、持续火热,亿富机械不断加大研发投入,即将推出1000L大流量节能砂磨机,解决了客户大产能的需求,同时采用最先进的永磁同步电机,大大降低了客户对能耗上的担忧!

NCP-1000节能陶瓷棒销砂磨机:

永磁同步电机

电机带动皮带轮进行传动

研磨筒体为双层冷却水循环冷却,机封冷却液循环冷却

人机界面独立控制,具备物料温度、压力控制、冷却水温度;机封液位压力、温度、液位控制;电机温度实时监控

当某一个传感器检测到研磨机异常时,研磨机停止运行,且声光报警器报警并在人机界面提示详细报警信息

内筒体碳化硅

粒径分布窄,效率高,超低能耗

2022年亿富机械将在大流量节能砂磨机上将持续加大投入,保持行业领先水平,做好行业标杆,为新能源行业作出贡献!