一. 工艺条件:

1. 物料:污泥

2. 初水分:W1=80%

3. 终水分:W2=40%

4. 处理量:20T/24h

5. 加热温度:T=230℃

6. 方式: 导热油

7. 物料比热:ζ=0.4Kcal/Kg. ℃

8. 进料温度: T1=20℃

9. 出料温度: T2=60℃

10. 干燥用进风温度:120℃

11. 干燥用进风湿含量: Yg =0.01Kg/Kg

12. 设备材质: 碳钢

13. 安装:室内

14. 电源:380V 50HZ

15. 环境:20℃ 760mm Hg 相对湿度:Φ=60%

二. 工艺计算及选型:

1. 干品产量:G=276kg/h

2. 水分蒸发量:W=556kg/h

3. 进料干基湿含量:M1= W1/1- W1=4Kg/Kg

4. 出料干基湿含量:M2= W2/1- W2=0.66Kg/Kg

5. 干空气耗量L(Kg/h):

设排气露点温度70℃,查湿含量Y=0.275Kg/Kg

则:L=W/Y-Yg=2100Kg/h

6. 系统热耗量:Q(kcal/h)

Q由蒸发水分消耗的热量Q1+产品带走的热量Q2+热量损失Q3(10%)

Q1=W[r+( T2- T1). ζ1]=34×104Kcal/h

r为水的汽化潜热557 ζ1为水的比热1

Q2= G( T2- T1)[(1- M2) .ζ+ M2ζ1]=0.6×104Kcal/h

Q3= (Q1+ Q2)×0.1=3.4×104Kcal/h

Q= Q1+ Q2+ Q3=38×104Kcal/h

7. 所需干燥机传热面积A(m2)

A=Q/K.δTm K为传热系数80Kcal/m2 δTm为对数平均温差113

A=42m2

8. 选型:

选用 1台 KJG-45型空心桨叶干燥机 总换热面积 45m2

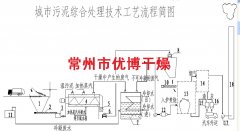

三. 工作原理:

空心轴上密集排列着楔型中空浆叶,热介质经空心轴流经浆叶。单位有效容积内传热面积很大,热介质温度从40℃到320℃,可以是水蒸汽,也可以是热水或导热油等。传热介质通过旋转接头,流经壳体夹套及空心搅拌轴,空心搅拌轴依据热介质的类型而具有不同的内部结构,以保证**的传热效果。

在浆叶及夹套通入蒸汽加热的同时,出料口上部同时通入经过加热后的干空气进一步干燥,这样大大增加了设备的干燥强度。蒸发出来的水分由尾气带出干燥机,经过布袋除尘器过滤,将干燥后的细粉回收下来,湿空气由水除尘后引风机排出室外。

设备特性:

1. 浆叶干燥机能耗低:由于间接加热 ,没有大量携带空气带走热量,干燥器外壁又设置保温层,对浆状物料,蒸发1KG水紧需1.2KG水蒸汽。

2. 浆叶干燥机系统造价低:单位有效容积内拥有巨大的传热面,就缩短了处理时间,设备尺寸变小。就极大地减少了建筑面积及建筑空间。

3. 处理物料范围广:使用不同介质,既可以处理热敏性物料,又可处理高温处理的物料。常用介质有:水蒸汽,热导油,热水,冷却水等。既可连续操作也可间歇操作,可在很多领域应用。

4. 环境污染小:携带空气量很少,粉尘物料夹带很少。对有污染的物料或需回收溶剂的工况,可采用闭路循环。

5. 操作费用低:该设备正常操作,仅1人/天。低速搅拌及合理的结构。磨损量小,维修费用很低。

6. 操作稳定:由于楔型浆叶特殊的压缩—膨胀搅拌作用,使物料颗粒成分与传热面接触,在轴向区间内,物料的温度,湿度,混合温度梯度很小,从而保证了工艺的稳定性。

四. 设备配置及系统能耗:

主要技术参数及设备设计:

1. 型号:KJG-45

2. 数量:1台

3. 干燥面积:45㎡

4. 干燥强度:12~13kg/㎡·h

5. 浆叶主轴:Φ245×20 2件

6. 回水管:Φ76 2件

7. 浆叶片:δ8mm Q235A

8. 主机箱体内壁:δ12mm Q235A

9. 夹套:δ10mm Q235A

10. 保温厚度:δ80mm 硅酸铝

11. 主机外封:δ1.5m A3

12. 主机上箱体盖:δ3mm A3 外部加强

13. 进风口: Φ350 1个

14. 进风换热器: 80m2 铝翅

15. 排湿口:Φ300 1个

16. 人孔观察口:Φ400mm 2个

17. 传动齿轮:M=12 Z=56 2件 45钢

18. 传动电机: 22KW 1台 调速

19. 主机转速:5-15rpm

20. 填料密封: 石墨盘根

21. 轴承:4件

22. 旋转接头;2件

23. 溢流板:1件

24. 下料口:1件

25. 排湿总管:Φ300mm 1件 δ1.2mm

26. 排湿风机:4-72 1台 4A 5.5KW

27. 水沫除尘器:CLT/A Φ1000 1台

28. 加料螺旋: 3Kw 变频调速

29. 控制柜:1台 (电器元件一套)

30. 主机箱内尺寸:1370×4500(mm)(宽*长)

31. 主机外形尺寸:6500×2200×2800(长*宽*高)

金牌会员

金牌会员 已认证

已认证