片剂表面有麻点如何处理

片剂表面有麻点如何处理2025/04/29 阅读:691

方案摘要

一、麻点问题原因分析

片剂表面出现麻点,可能由多种因素导致,主要包括:

原料问题:

原料粒度不均匀,含有大颗粒或杂质。

原料受潮或变质,导致压片时产生麻点。

设备问题:

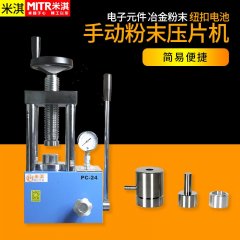

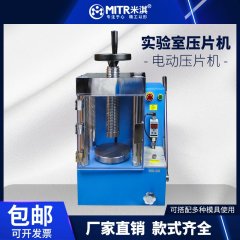

压片机冲头磨损或表面有划痕,导致片剂表面不平整。

压片机模具清洁不彻底,残留有上次生产的物料或杂质。

工艺问题:

压片压力不均匀,导致片剂部分区域密度不一致。

颗粒制备过程中,湿法制粒时间不足或干燥不彻底,导致颗粒内部水分不均匀。

环境问题:

生产车间湿度过高,导致物料吸湿,压片时产生麻点。

生产车间粉尘过多,污染物料和压片机。

二、处理方法

针对片剂表面麻点问题,可以采取以下处理方法:

更换原料:

对原料进行粒度分析,确保粒度均匀,无大颗粒或杂质。

检查原料的储存条件,避免受潮或变质。

清洁设备:

定期对压片机冲头和模具进行清洁和保养,去除残留物料和杂质。

检查冲头和模具的磨损情况,如有磨损应及时更换。

调整工艺参数:

优化压片压力,确保压力均匀一致。

调整颗粒制备工艺,确保湿法制粒时间充足,干燥彻底。

改善生产环境:

控制生产车间湿度,避免物料吸湿。

加强车间通风和除尘措施,减少粉尘污染。

三、预防措施

为避免片剂表面再次出现麻点问题,可以采取以下预防措施:

加强原料检测:

对每批原料进行严格的粒度、水分等检测,确保原料质量符合生产要求。

定期维护设备:

制定设备维护计划,定期对压片机等关键设备进行清洁、保养和维修。

优化生产工艺:

不断优化颗粒制备和压片工艺,提高生产效率和产品质量。

加强环境监控:

实时监测生产车间湿度、粉尘等环境指标,确保生产环境符合生产要求。

相关方案

更多

砂磨机研常见故障及解决方法

粉体混合研磨

2025-07-30