硅碳纳米研磨项目电气控制方案

硅碳纳米研磨项目电气控制方案2019/04/26 阅读:637

方案摘要

一、项目工艺流程

项目工艺流程图

二、系统架构图

本项目电气控制分为四部分,包括1套自动上料及原料分散粗磨, 3套双罐互倒细磨。

系统采用完全开放的标准网络通信结构,具备三级分布式网络架构,由现场触摸屏、现场控制站及现场电机、阀门及仪器仪表构成,如图1及图2所示。系统实现工艺自动控制,系统控制指令及数据采集由现场触摸屏完成,数据保存在SD卡中;现场控制站接收触摸屏指令及现场仪表反馈信号进行逻辑运算及数据处理,并发送处理结果到现场执行机构(电机及阀门),实现工艺生产自动化。

1、自动上料及原料分散粗磨系统

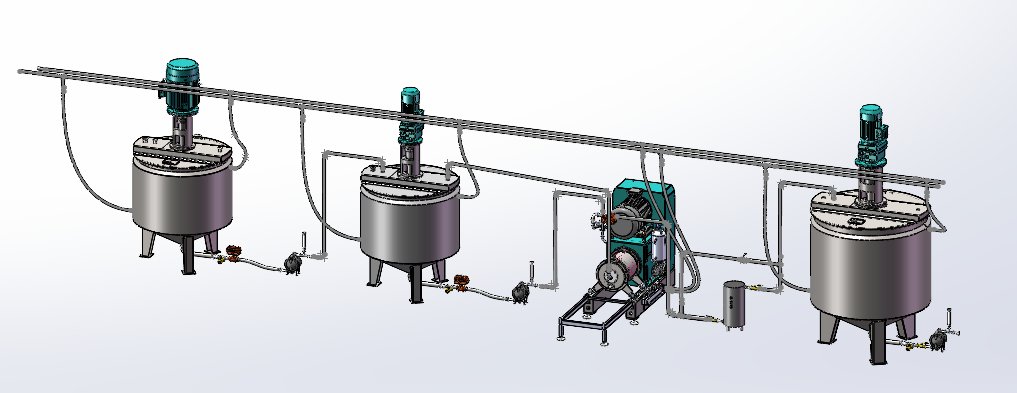

图1 自动上料及原料分散粗磨系统架构图

工艺流程:

由工段操作员按工艺配方将液体溶剂投入分散罐,粉体原料投入料仓。操作人员启动本系统通过真空上料器装置将物料吸送到分散罐等待分散。系统根据设定分散时间进行分散,到达设定时间后自动开启粗磨机进行自循环,自循环时间到达后,声光报警提示操作员,由操作员选择向下一工序(细磨)投放粗磨完成的物料,分散罐高速/低速搅拌电机由操作员根据实际情况手动控制。

2、双罐互倒细磨系统

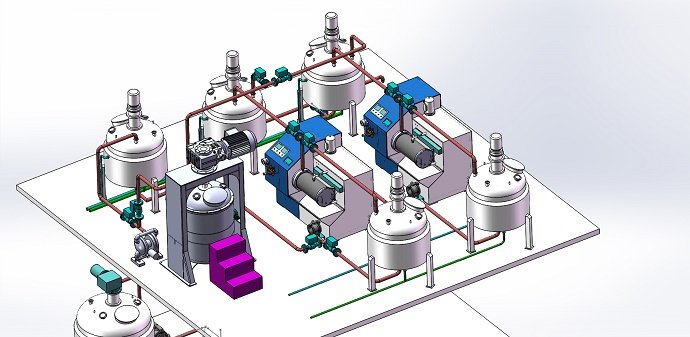

图2 双罐互倒细磨系统

工艺流程:

现场操作人员将物料投放至本系统中转罐后;选择工艺模式:单罐自循环/双罐互倒,设定工艺参数:自循环时间/互倒次数;一键启动本系统。系统根据选择的工艺模式实现按照设定时间单罐自循环研磨/安装设定互倒次数进行双罐互倒研磨,完成后声光报警提醒操作人员,双罐互倒根据中转罐内液位判断是否倒罐。操作人员将研磨完成物料通过气动隔膜泵投放至成品储料罐。中转罐及储料罐搅拌电机由现场操作人员根据实际情况手动启停。

三、系统功能

(1)设备监控与管理

系统具有监控设备的管理功能、显示功能、设备操作功能、实时监控功能、维护保养提示功能、数据报表功能及故障诊断功能,将设备运行情况归纳、分析,以文本、图形、表格的形式显示在触摸屏上,同时能够执行操作人员下发的控制指令,并使这些功能自动化,从而实现管理现代化、智能化,降低人工成本。

系统实时模拟现场工艺生产过程状态,以工艺流程图方式显示,实时显示现场生产数据、各仪表传感器数据、状态报警等。

(2)全局化信息分析与全局决策

系统对所采集的信息生产数据报表,供操作人员分析设备的运行情况、设备状况、能源消耗状况等,在此基础上为管理人员的决策提供必要的依据。

(3)用户权限管理功能

系统设计多级用户权限,操作人员需具备相应权限才能对触摸屏进行操作。第一级权限为负责人,具备所有监视、操作、配方控制、参数设定等功能。负责人可对用户权限进行管理(如新建用户/删除用户/修改密码等);第二级权限为工艺人员,具备监视、配方控制、参数设定功能;第三级权限为操作人员,具备监视、操作、参数设定等功能;第四级权限仅能监视生产工艺动态模拟。