锂电池( LiBs )原材料的生产工艺和解决方案

锂电池( LiBs )原材料的生产工艺和解决方案2022/11/16 阅读:2524

方案摘要

锂离子电池( LiBs )电芯主要由正极、负极和隔膜组成。电极片是由铝箔或铜箔组成的,上面涂有正、负极活性材料、添加剂和粘合剂的混合物(电池浆料)。我们的目标是协助客户开发出更强大的电池,其特点是容量更大,寿命更长,充电时间更短,重量更轻,体积更小。经过多年的经验积累, 耐驰可以为电池行业提供干湿法研磨、混合、均质分散、剥层和脱泡以及材料性能分析等解决方案。

电池原材料的生产工艺

什么是研磨?来自外部的冲击应力能量使颗粒产生形变断裂面,如果这个能量超过临界值,则颗粒被破碎。外部能量进入产品内部,形成新的颗粒表面。

干法研磨 – 我们使用机器对各种硬度的固体进行干法精细研磨,以获得任何所需的细度。例如,在高镍三元材料(NCM)应用上, 因其化学反应更高效,氢氧化锂(LiOH)作为锂源优于碳酸锂(LiCO3)。而氢氧化锂的目标粒径通常约为7–8微米(d50)。在处理氢氧化锂的这个过程中,则需要使用干法研磨设备-气流磨。另外,产品热处理后,产品团聚,需要解团聚工艺。通常也会使用CGS等气流磨。气流磨是使用特定压力和温度的气体带动物料流动进行自研磨的设备。它可以使用压缩空气、惰性气体或者蒸汽。颗粒在加速运动中,互相摩擦碰撞而被粉碎。

湿法研磨 - 对于正极材料(磷酸铁锂LFP、三元材料NCM、锰酸锂LMO…),负极材料(钛酸锂LTO、硅基材料),陶瓷涂层的电池隔膜,需要进行湿法研磨。

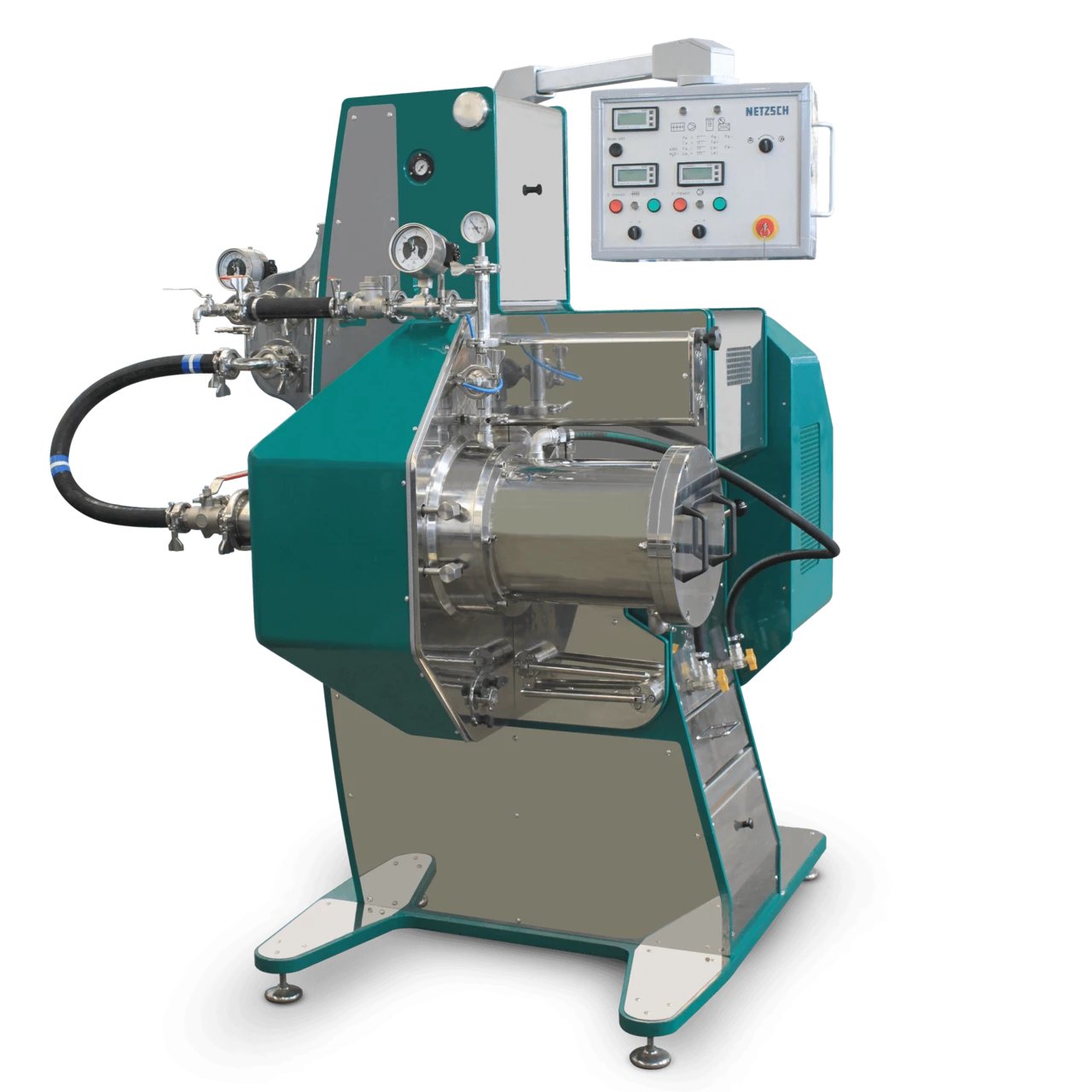

卧式盘式砂磨机Discus 300

离子扩散常数取决于粒径大小,纳米颗粒的扩散速度远大于微米颗粒或大块颗粒。当然,较大的比表面积也会导致其他不良影响,比如会造成正极中的低堆积密度或潜在的电极/电解质反应。因此通常需要更狭窄的粒径分布,耐驰的Discus、Neos、Zeta等研磨系统可以满足所需的粒径分布。

湿法研磨系统也是负极材料的解决方案。目前,电池产品面临各种升级需求,尤其是对于大容量的需求,使得硅基负极材料已被视为下一代负极材料。硅的理论比容量是石墨的10倍左右。然而,硅在锂化和去锂化过程中会产生严重的体积膨胀问题,导致循环寿命短等。解决这个问题的方法之一是制造硅碳纳米复合材料。通常硅粉需要研磨到100纳米以下的尺寸,然后干燥并包覆碳源,如沥青。在碳包覆后,使用干法整形设备整形,在整形过程中,未被碳源包覆的裸硅可能会被暴露出来,所以这个过程需要重复2-3次。

耐驰的双动力纳米研磨机Zeta RS系统是专门为硅材料的纳米研磨而开发设计的。

纳米研磨机Zeta RS

搅拌混合是基础的机械设备处理工艺之一。通过搅拌,将两种或两种以上的物质混合成一种尽可能均匀的物质。

搅拌混合工艺之后通常会进行脱泡,因为从液体到高粘度产品的加工过程中,气泡通常会导致问题。气泡中的氧气会对产品产生负面影响,如氧化、酸化、变色或变味等问题。对于涂层材料,会导致表面穿孔和麻点。相比之下,脱过气泡的产品通常化学稳定性更强,更耐用。