白金会员

白金会员

已认证

已认证

吴瑾

珠海欧美克仪器有限公司应用经理,主要负责粒度检测技术产品的应用和技术支持工作。对于粒度粒形表征基础理论、测量原理和应用技术积累了丰富、深入的实战经验,能够从粉体质量和行业要求等多个维度来分析颗粒检测与表征,为客户提供科学、独到的解决方案。

引言

在粉体材料、制药和纳米技术领域,粒度多分散体系的稳定性评估是质量控制的重要环节。在极端且典型的案例中,当样品中存在两个离异组分(如体积比1:1)且D50位于粒度分布谷底时,传统基于单一中值粒径的评估方法将面临重大挑战。本文通过实验数据对比和理论分析,尝试提出一套多维度的稳定性评价体系。

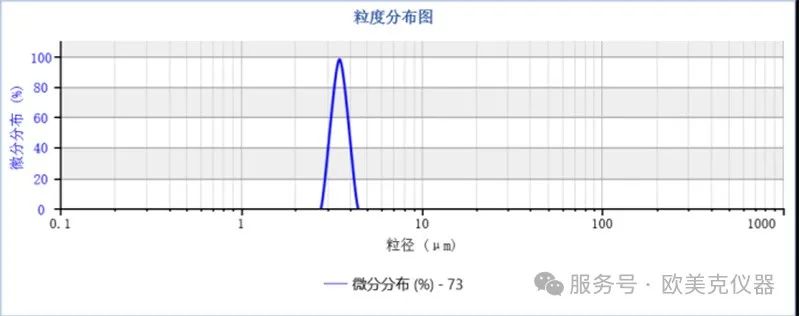

多分散样品通常指样品中颗粒的尺寸分布范围较宽,且粒度分布曲线呈现非单一峰值的体系。与单分散体系(颗粒尺寸高度均匀,分布狭窄)相对,多分散体系中的颗粒尺寸差异显著,可能形成双峰、多峰或连续宽分布。

▲ 单分散

▲ 多分散(多峰)

▲ 多分散(连续宽分布)

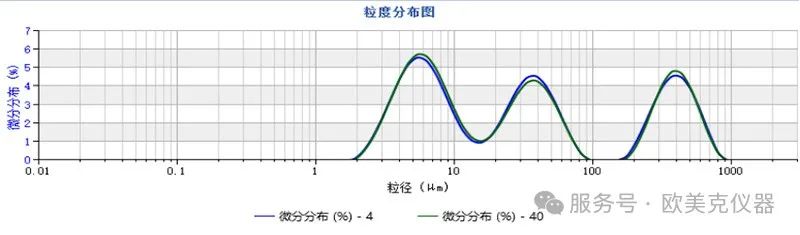

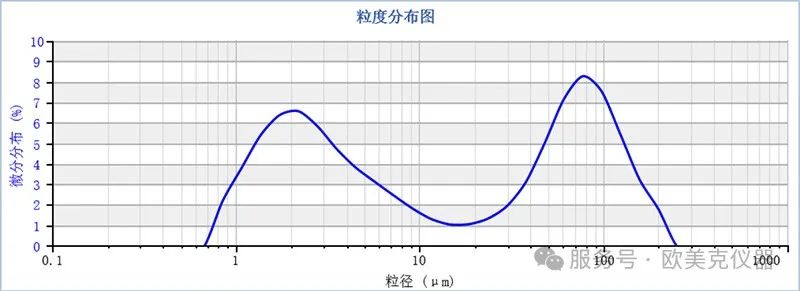

图1中,样品粒度呈双峰分布,即颗粒尺寸集中在两个不同区间(0.7-15μm和15-200μm),且两个组分体积相等(或接近),D50刚好在分布曲线谷底的位置。采用衍射法做粒度表征的时候,D50的重复性、重现性往往表现不好。

▲ 图1

不做方法开发的特征值重复性表现如下,D50的RSD值高达28%

测量方法优化

对于所有多分散样品的粒度检测,首先需要做必要的方法学开发,优化取样、分散和测量条件,以提高样品制备的代表性(或一致性),降低测量误差和数据处理算法的影响。

以下是此类样品的测量方法要点:

1

取样前,样品充分混匀,多点取样

2

增加取样量,遮光比控制在15~20%

3

延长测量采样时间,从常规的5se提高至9~12se

现有方法的局限性分析

D50指标失效机制

在双峰对称分布中,D50处于谷底平台区,该区域具有显著的非单调敏感性。当峰位偏移3%时,D50波动可达15%。这种现象源于概率密度函数在该区间的低梯度特性,导致测量噪声被几何级数放大。

另外,即便D50相同,实际也可能是左边峰变矮变宽,同时右边峰变高变窄,导致产品性能差异。

重复性偏差来源

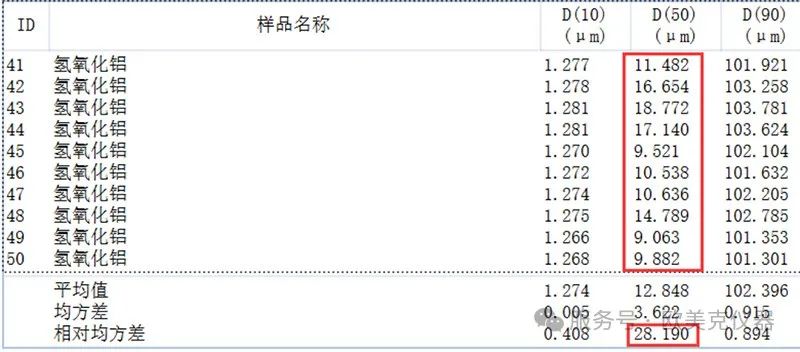

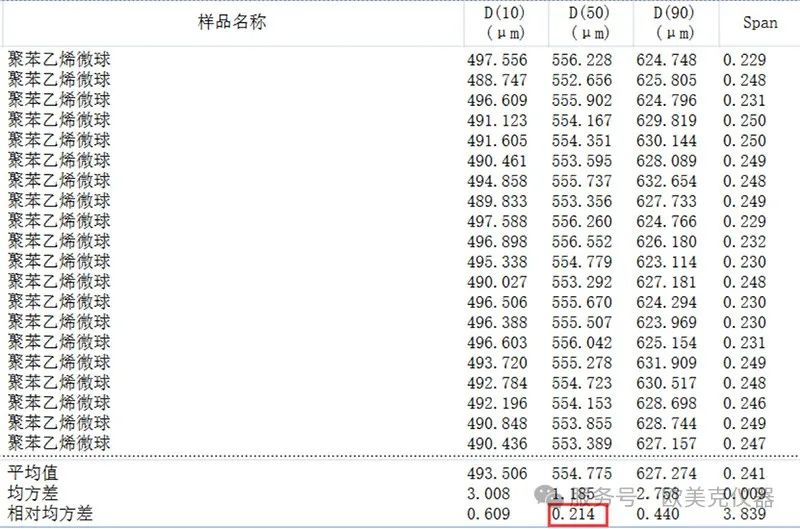

OMEC激光粒度仪LS-609对比测试显示(n=20),同次取样连续测量,双峰体系D50的RSD值达4.5%,显著高于单峰体系的0.2%。

▲ 双峰体系特征值统计结果

▲ 单分散体系特征值统计结果

偏差主要来源于:

- 进样分散的瞬时波动

- 光散射模型的边界条件敏感性

- 反演算法的局部收敛差异

多维评价体系的构建

评价双峰体系的稳定性,抓住“峰高、峰位、峰宽”三个关键要素,就能在复杂的粒度分布中建立可靠的质量防线。

方法1:峰高比监控法(适合基础实验室)

操作步骤:

1)用激光粒度仪测得分布曲线

2) 标出两个峰顶位置(如2μm和80μm)

3)计算两峰高度比值:峰高比=左峰高度/右峰高度

合格标准:

正常波动范围:(0.9-1.1)×标准峰高比

报警阈值:连续3次>1.2×标准峰高比或<0.8×标准峰高比

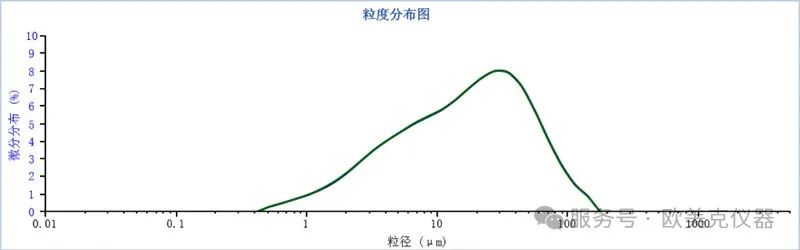

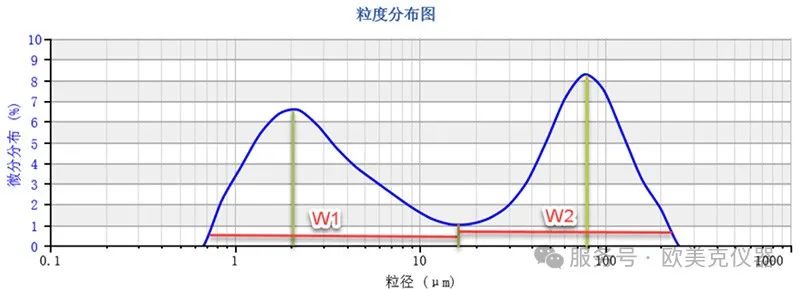

方法2:肩宽测量法(适合基础实验室)

操作步骤:

1)打印出粒度分布曲线

2)用直尺测量两峰外侧10%高度处的宽度(图2)

3)记录左峰宽度(W1)和右峰宽度(W2)

▲ 图2

合格:W1和W2变化<15%

优势:不需要复杂计算,技术人员5分钟学会

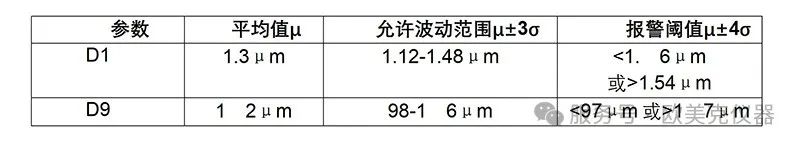

方法3:双参数对照法(中级实验室推荐)

监控组合:

Ø 参数A:D10(小颗粒代表值)

Ø 参数B:D90(大颗粒代表值)

操作步骤:

1)收集至少30批合格样品数据,统计D10和D90的基准范围

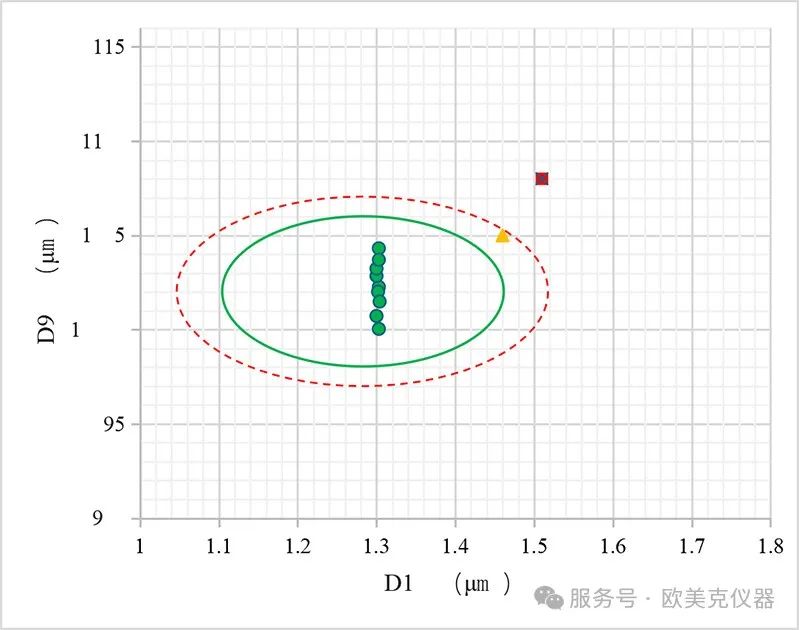

2)绘制双参数控制图

- X轴:D10(范围:1.0-1.8μm)

- Y轴:D90(范围:90-116μm)

- 画出合格区域椭圆(图3)

3)实时数据标注

- 合格点:(绿色)

- 预警点:(黄色)

- 超标点:(红色)

异常判断:

- 数据点移出椭圆→体系失稳

- 沿对角线移动→整体粒径变化

- 垂直/水平偏移→单一峰异常

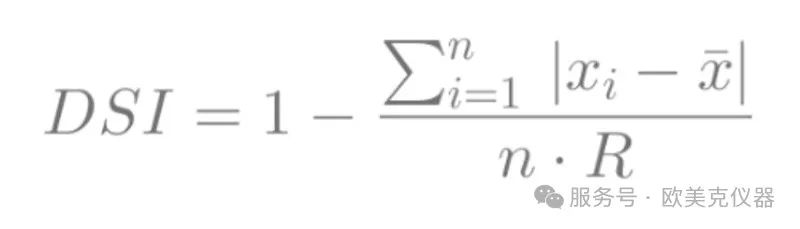

方法4:动态稳定性指数(DSI)(自动化产线适用)

原理:

通过量化双峰分布的形态变化,实时监控体系稳定性。其核心思想是:稳定性 = 1 - 波动率,通过计算关键参数的偏离程度,动态反映体系失控风险。

计算公式:

操作步骤举例:

1)建立基准参数

2)安装在线粒度仪实时监测

3)当DSI<0.4时自动报警

4)分级响应策略

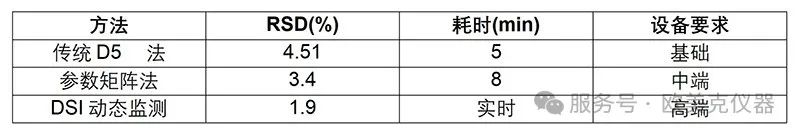

实验验证

条件设置:

- 仪器:LS-609

- 样品:氧化铝/氢氧化铝混合体系(1:1)

- 温度:25±0.5℃

- 超声分散:40kHz/50W,1min

结果对比:

据悉,采用了自适应反演算法的AI粒度分析系统Mastersizer 3000+可大幅提高双峰/多峰识别准确率。

总之,通过融合多参数分析、动态指数建模和人工智能技术,可成功将双峰体系的稳定性评估精度提升3-4倍。该体系已在高性能陶瓷、锂电浆料等领域获得成功应用,推动行业质量控制进入智能化新阶段。

结论:

粒度多分散样品既是工业生产的常态,也是技术攻关的重点。通过先进表征技术、智能算法与标准化体系的协同创新,传统质量控制的瓶颈正在被突破。未来,随着纳米技术、人工智能与物联网的深度融合,多分散体系的精准调控将开启材料科学的新纪元。