中国粉体网讯 集成电路芯片制造过程中,为满足芯片封装要求,需要对晶圆背面进行减薄加工,去除大部分多余的硅衬底材料。

在晶圆减薄工艺中,为了避免晶圆破碎,保证加工效率,加工后的晶圆表面/亚表面无损伤,目前采用的加工方法包括研磨、湿法腐蚀、常压等离子腐蚀、化学机械抛光、磨削等。

超精密磨削是晶圆背面减薄加工的主要方法。金刚石具有硬度高、导热性好、化学性质稳定等优点,被广泛应用于半导体材料的切割、磨削加工等领域。其中,在晶圆的减薄加工过程中,为了获得低损伤、超平坦、无缺陷的晶圆表面,通常需要使用微纳米级别的金刚石微粉制备晶圆减薄砂轮。但,利用金刚石砂轮表面超硬磨粒的微切削作用去除材料,不可避免会在磨削表面/亚表面产生微磨痕、位错等损伤,必须采用后续的低损伤加工工艺去除磨削损伤。

目前的研究表明,半导体材料的硬度高、脆性大,采用传统机械去除加工时,易出现脆性断裂、崩边、亚表面裂纹等影响器件使役性能的加工缺陷。

日本茨城大学周立波首次提出化学机械磨削概念,证实能够减少亚表面损伤和晶体缺陷,但无法衡量由化学反应产生的材料去除率,以及无法区分化学和机械的独立作用,并于2006、2009年在化学机械磨削的基础上,通过研制氧化铈(CeO2)磨料与酚醛树脂结合剂软磨料砂轮,进一步减小了砂轮的加工损伤。

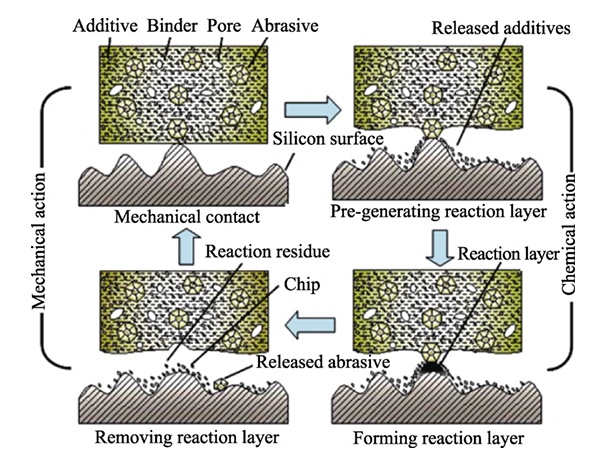

化学机械磨削方法用于半导体晶圆材料加工,材料去除模型如图所示。借助软磨料固结磨具与工件间的化学反应弱化材料去除难度,在工件表面生成一层软质的中间产物,砂轮能快速将软质层去除,且不会损伤钝化层下的晶体结构,大大提高了效率,获得了纳米级面形精度,实现了高质量低损伤加工。相较于传统机械磨削方式,采用软磨料机械化学磨削的方式磨削后,半导体基片的表面/亚表面质量远优于传统金刚石砂轮,接近化学机械抛光的加工水平,实现了半导体基片的低损伤磨削加工。

软磨料砂轮磨削材料去除模型

研磨抛光技术在集成电路芯片的制作中具有重要作用,针对高端研磨抛光相关的技术、材料、设备、市场等方面的问题,中国粉体网将于2025年4月16日在河南郑州举办2025第二届高端研磨抛光材料技术大会。届时,大连理工大学高尚教授将作题为《面向晶圆减薄加工的软磨料弹性砂轮超低损伤磨抛新工艺》的报告,报告针对传统金刚石砂轮减薄磨削晶圆时超硬磨粒纯机械作用导致的表面/亚表面损伤问题,提出一种采用软磨料弹性砂轮、通过机械化学复合作用实现晶圆超低损伤减薄加工的新工艺,并将介绍机械化学复合作用下晶圆超低损伤磨削表面的形成机理,开发出高效超低损伤减薄晶圆的软磨料弹性砂轮及其加工工艺,加工晶圆表面粗糙度值小于0.5nm,亚表面损伤深度小于15nm。

专家简介:

高尚,大连理工大学教授、博士生导师。主要开展硬脆材料超精密加工机理与工艺、多能场复合超精密加工理论与技术的研究。担任《金刚石与磨料磨具工程》期刊编委、《Journal of Advanced Manufacturing Science and Technology》期刊青年编委会副主任委员、《机械工程学报》期刊青年编委、河南省超硬材料及制品技术创新中心理事会理事等。近年来作为负责人主持国家重点研发计划项目课题、国家自然基金面上和青年项目、JCJQ计划技术领域基金项目、国家自然基金重大项目子课题等项目20余项;以第一/通讯作者发表SCI论文80余篇,其中ESI高被引论文3篇;第一作者出版英文专著2章,参编中文专著1部;授权发明专利50余项;通过科技成果鉴定8项;获得教育部技术发明一等奖1项,中国机械工业科学技术一等奖和二等奖各1项,河南省科技进步二等奖1项,《机械工程学报》创刊70周年优秀论文奖和高影响力优秀论文奖;入选大连市“兴连英才计划”高端人才。

参考来源:

[1] 黄金星,晶圆低损伤减薄磨抛轮的研制及其性能研究

[2] 周仁宸等,超精密晶圆减薄砂轮及减薄磨削装备研究进展

[3] 金钊等,应用软磨料磨削的单晶硅超精密制造技术

[4] ZHOU L B, et al. Research on Chemo-Mechanical-Grinding (CMG) of Si Wafer.1st Report: Development of CMG Wheel

(中国粉体网编辑整理/山林)

注:图片非商业用途,存在侵权告知删除!