金牌会员

金牌会员

已认证

已认证

陶瓷材料以其特有的耐高温、耐腐蚀、抗氧化和功能性等优异特性,在航空、航天、电子和生物医学等领域得到了广泛应用。随着高性能陶瓷的发展,工程技术领域对陶瓷零件结构的要求越来越高,但受到现有模具开发技术和陶瓷材料成形工艺的限制,传统的陶瓷成型方法已无法满足应用的高要求。

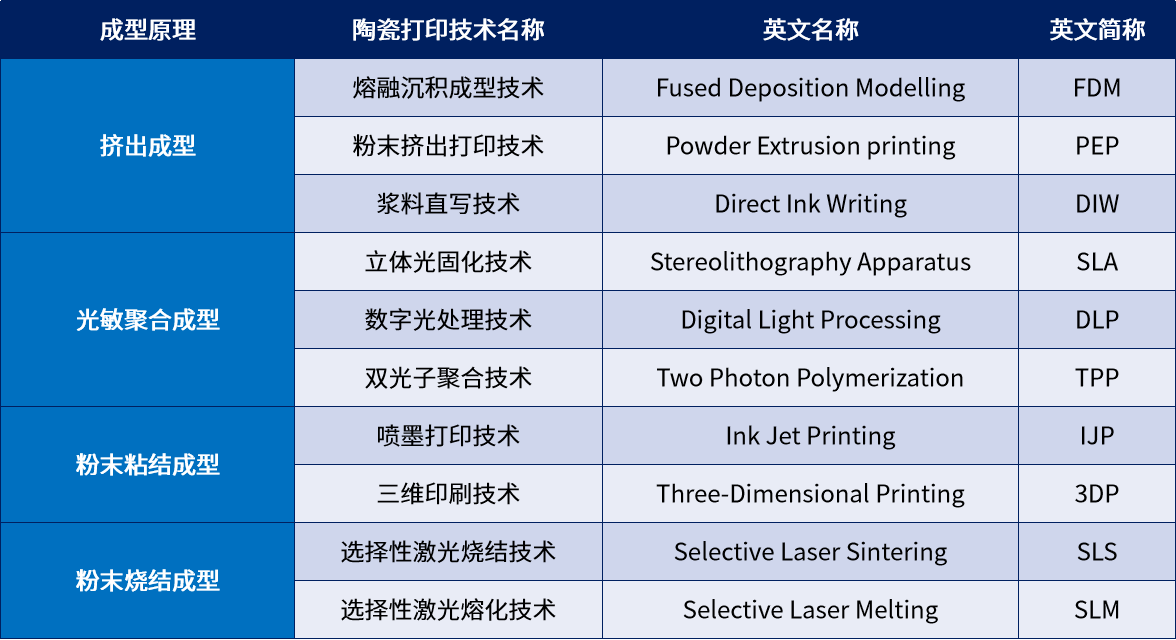

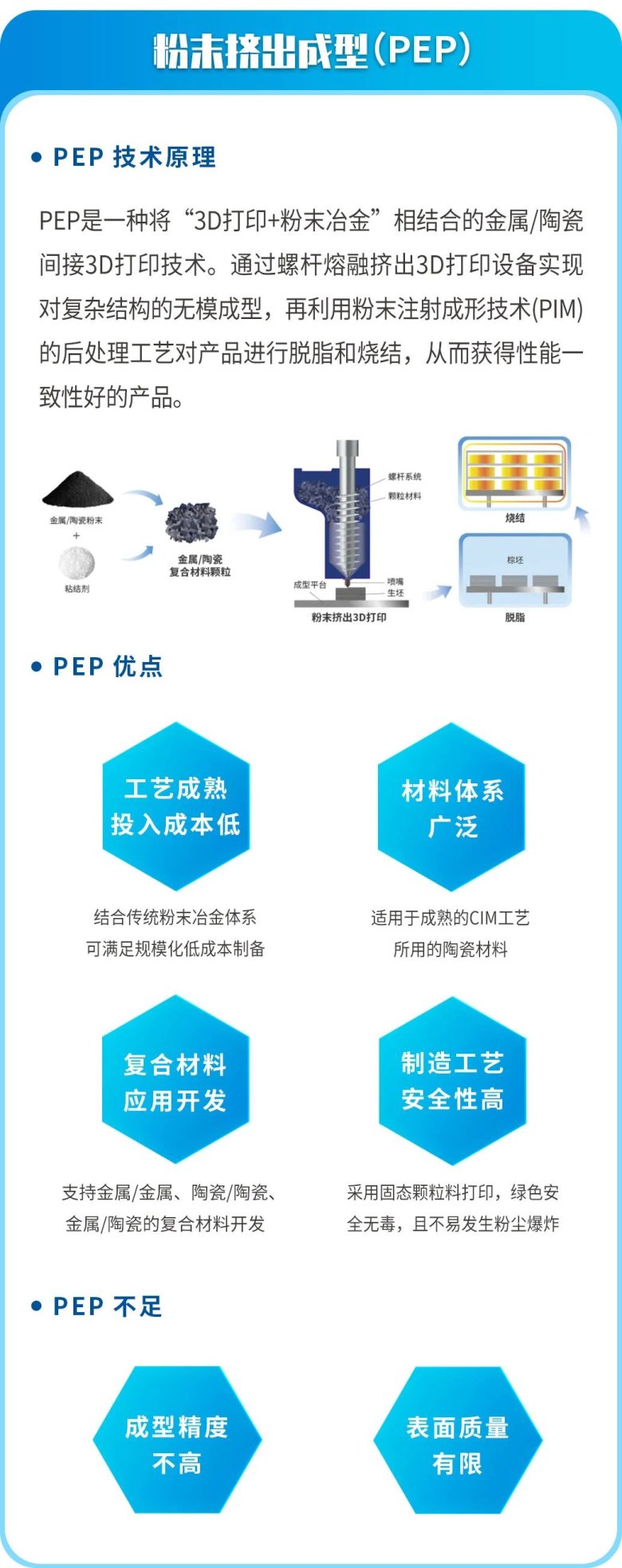

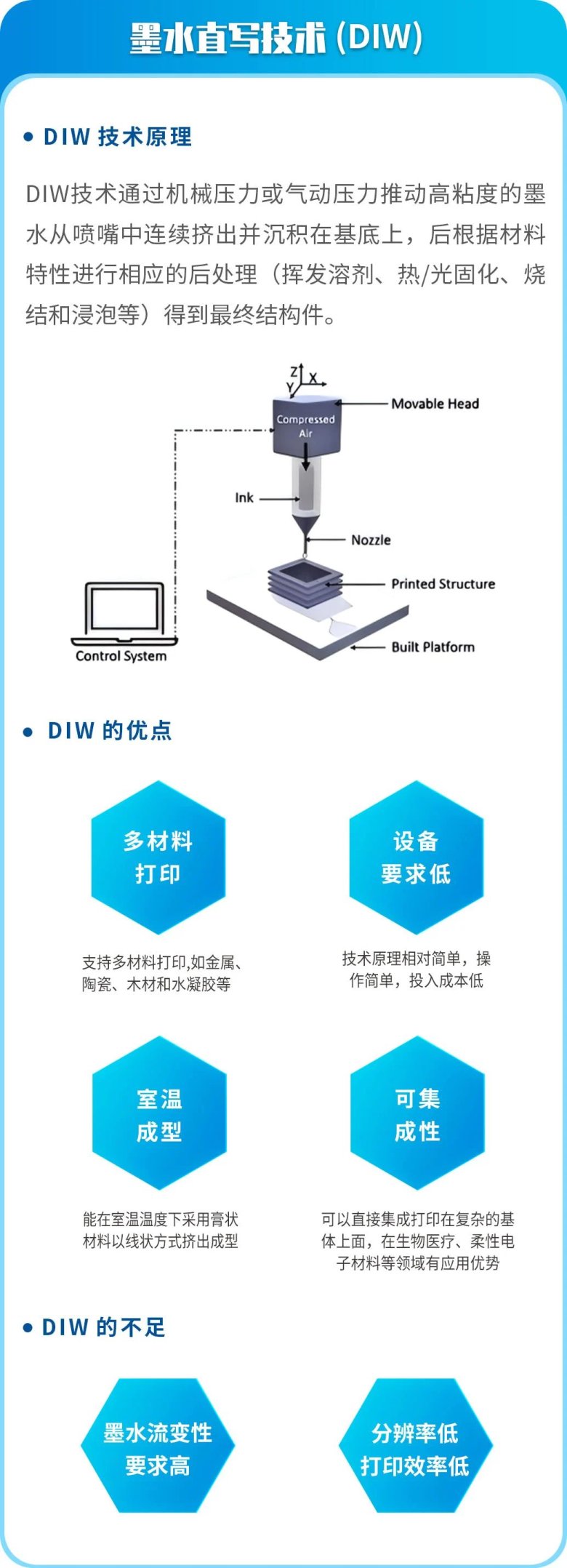

3D打印是一种基于材料堆积的先进制造方法,具有智能、无模、精密和高复杂度的制造能力,为陶瓷零件制造提供了新思路。其中,基于挤出成型原理的线材的熔融沉积造型技术(FDM)、颗粒的粉末挤出打印技术(PEP)和浆料的墨水直写技术(DIW)是目前应用较多的陶瓷材料成型方式。

▲陶瓷3D打印技分类术 ©Journal of the European Ceramic Society,有补充

墨水直写3D打印技术介绍

墨水直写3D打印技术,也称直接墨水书写(Direct Ink Writing,DIW),源于1998年美国Sandia国家实验室J.Cesarano等提出的自动注浆成型技术,起初主要针对陶瓷等材料的三维模型制造,这得益于陶瓷粉体密度低、易与相关溶剂形成均匀稳定的悬浮浆料,从而和这种挤出式技术的原理特点相得益彰,因此有关陶瓷类浆料直写技术的研究在国内外一直属于热点领域。不过随着直写技术的不断发展成熟,也逐渐有研究将该技术扩展到其他材料,例如金属粉末材料、生物凝胶材料。

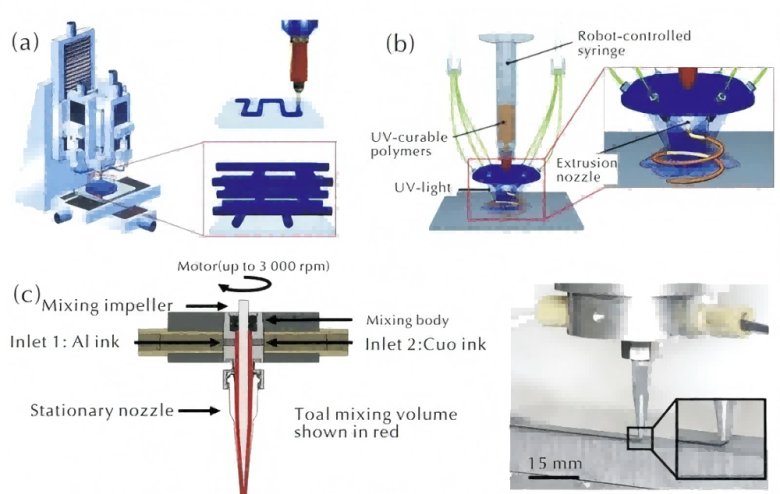

▲(a)DIW设备原理;(b)紫外光辅助DIW原理;(cd)主动混合辅助DIW原理

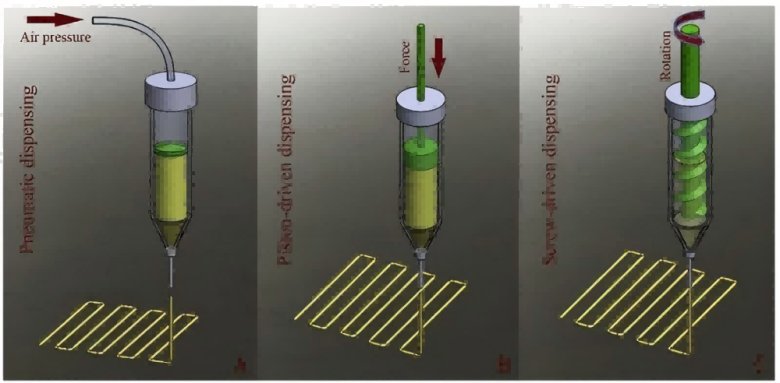

墨水直写是在室温下采用膏状材料以线状方式挤出的3D打印技术。当前,为了顺利挤出浆料开发了三种给料方法:压力驱动,体积驱动(通常使用步进电机)和螺杆驱动,这三种挤出方式各有优劣,通常会依据浆料的自身流动特点选择适当的挤出模式。

▲三种不同的浆料挤出设计 ©网络

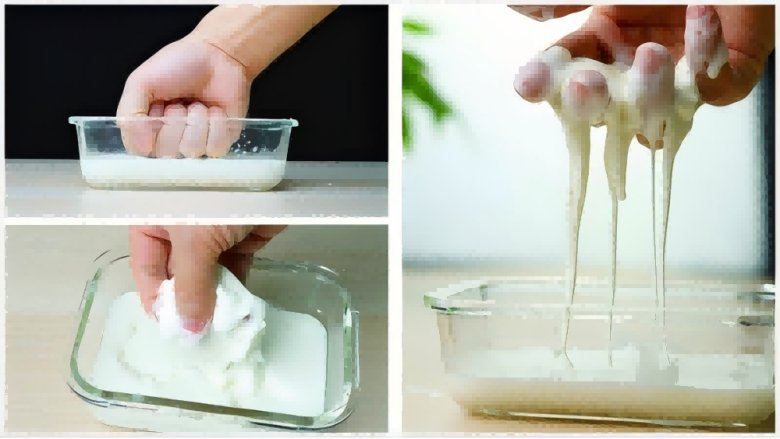

DIW技术的关键在于制备流变性良好的墨水,优质的墨水具备在挤出过程中形成连续细丝且不堵塞喷嘴的能力,在挤出后能够承受自身重力不发生形变,确保了打印和干燥过程中的形状保持一致。理想情况下,适合挤出直写的浆料应该是非牛顿流体,其在喷嘴处的剪切速率增大时粘度降低,从而能够顺利挤出,剪切力消失后,粘度能够迅速恢复以维持形状。

▲非牛顿流体 ©网络

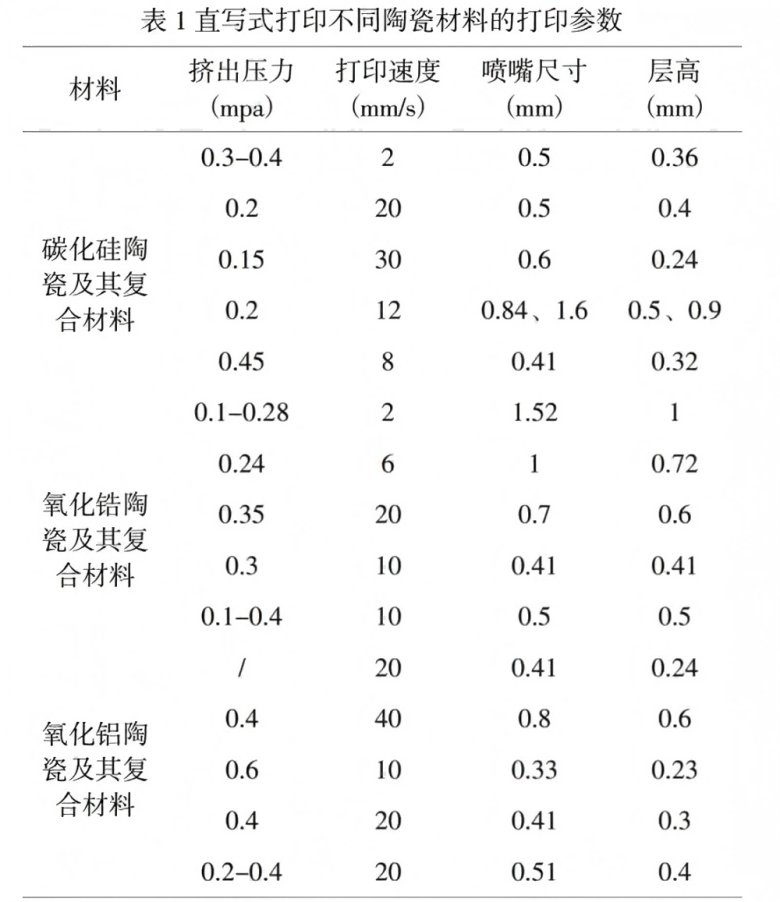

墨水的流变性主要由溶剂体系和粉末的特性以及固含量决定。对于制备陶瓷致密件,需要低粘度、高固含量的墨水。因此,在墨水中添加适合的分散剂使得呈现剪切稀化行为,这种趋势遵循非牛顿流体行为,从而符合墨水直写打印的要求。目前DIW打印的陶瓷材料主要有碳化硅、氧化铝、氧化锆等。在航空航天、半导体元器件、生物医学等领域均有应用。

▲基于陶瓷材料的直写式打印参数 ©佛山陶瓷2024年11期

PEP与DIW的技术特点及差异

升华三维PEP技术是集成了PIM成熟工艺与3D打印成型的一种增材技术,在制造大尺寸复杂形状的陶瓷结构件独具特色,对传统CIM工艺科研和工业应用形成了良好补充。DIW与PEP均是典型的挤出成型工艺,希望借此文能助力工业陶瓷应用客户,更多地了解这两种技术的特点和区别,深入探索不同技术路线优势,挖掘市场应用潜力。

虽然两者成型技术存在着本质上的差异,但材料开发和脱脂烧结工艺都是它们的最关键步骤,因此这些才是我们真正需要关注的,并结合上下游供应链形成完整的陶瓷增材工艺制造,共同促进中国先进陶瓷的高质量发展。PEP技术和DIW技术各有优势,但也存在着明显的差异点,选择哪种技术取决于具体的应用需求、成本预算和生产规模。

PEP与DIW的技术的差异点

成型原理:PEP技术采用颗粒材料融熔挤出成型,而DIW技术采用膏状浆料室温挤出成型,两者在成型原理上存在本质区别;

材料类型:PEP技术可适配PIM工艺的0.2~100微米的金属和陶瓷粉末材料,对材料球形度无限制,而DIW技术则可打印金属、陶瓷、木材和水凝胶等,对粉末流动性和粉末粒度有较高要求;

后处理工艺:PEP需要采用脱脂烧结工艺,DIW除了以上工艺外,在打印陶瓷生坯后可能还需进行再固化步骤;

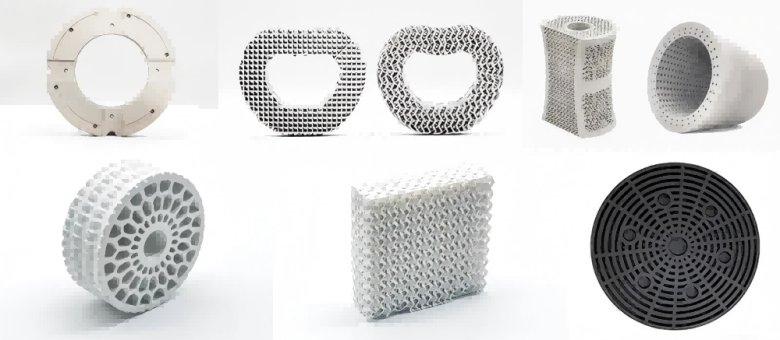

应用范围:PEP技术适合具有复杂中空结构的大尺寸陶瓷零件制造,DIW技术则更易于制造有利于细胞和组织生长的多孔点阵结构。

PEP与DIW的应用优势及前景

PEP技术在成本效益、材料适应性、及与传统工艺契合方面均表现出色,在大尺寸的高性能结构陶瓷、中空轻量化结构和梯度功能陶瓷制备方面能提供完备的工艺支撑,同时也特别适合如深色陶瓷材料(如碳化硅、氮化硅)的增材制造。在航空装备、空间技术、核工业、国防、光伏半导体、生物医疗等领域的陶瓷增材制造方面有着广泛的应用前景。尽管打印件表面光洁度有限,但是在生物陶瓷支架应用领域对低表面质量有着独特需求,也许可能转变为对这些部件有利的结构特性。

DIW技术在制备陶瓷材料方面也表现出色,适用于打印镂空点阵陶瓷结构。也可通过在陶瓷基体中引入纳米颗粒、纤维或其他增强材料,来调控陶瓷材料的性能,以提高其力学性能、热学性能等关键特性,也对陶瓷材料及其复合材料的制备提供了全新的可能性。

不过需要补充的是,增材制造的应用除了成型技术的影响外,材料才是关键,不论哪种技术路线,最终都可以定义成是在为不同陶瓷材料的应用场景提供工艺支持。随着打印工艺和材料性能的深入发展,这两种技术也有望在制造业和科技创新中发挥更为重要的作用,为社会带来更多的创新和发展机遇。

▲PEP工艺制备蜡基陶瓷材料应用优势及前景 ©升华三维