钻石会员

钻石会员

已认证

已认证

镁铝尖晶石粉体的合成

镁铝尖晶石的结构可以看成是闪锌矿和岩盐结构的结合,镁铝尖晶石是分子组成为 AB2O4 的等轴晶系化合物,简称 MAS。

原料活性是影响 MAS 材料烧结致密化的重要因素之一,MAS 的活性主要受粉体的纯度、比表面积及化学均匀性等因素的影响。氧化物具备较大的晶格容量和较为稳定的晶体结构状态,晶界的迁移也需要更高的活性,所以氧化物在较高的温度下难以烧结致密。在很多的研究中,通常采用机械粉碎球磨的方法来减小原料的粒度,从而改善原料的活性,但在球磨的过程中需要消耗较多的能量,而且容易带入杂质。因此,在低温下合成分散性好、纯度高、粒度小、化学成分均匀、粒径分布窄、比表面积大及烧结活性好的 MAS 粉末材料具有重要的意义。近年来,MAS 粉末的合成方法很多,主要有固相法、燃烧合成法、共沉淀法、溶胶-凝胶法和常规水热法等。

烧结方法对镁铝尖晶石烧结致密化的影响

烧结是MAS材料生产过程中的重要环节,MAS生坯需要在低于其熔点温度(2135℃)的温度下进行烧结,使颗粒间隙自发地填充,以达到致密化的过程。

在高温条件下,MAS生坯中的颗粒间通过传质、扩散作用形成晶粒和晶界,物质在表面张力作用下的发生晶界迁移,最终通过改变物质在晶界上的迁移方式或迁移途径来促进烧结。

烧结过程通常被分为烧结前期、烧结中期和烧结后期三个阶段。(1)在烧结前期,随着温度的升高,原子扩散速率加快,晶粒间的接触面积变大,晶界迁移速率变快,经过形核和晶粒长大等一系列的过程后形成烧结颈。从烧结体表面来看,烧结体的体积收缩不明显,烧结体的体积密度增加也不明显。但是晶粒间接触面积的增大会使烧结体的强度增加。(2)在烧结中期,烧结体中的孔隙减小,孤立的开气孔形成连通的气孔网络,最后由于气孔通道变窄,开气孔逐渐变成闭气孔。烧结体的体积收缩明显,烧结体的体积密度明显增加,且烧结体的抗弯曲强度和抗压强度也显著增强,陶瓷材料的致密化主要在这一阶段完成。(3)在烧结后期,晶界上残余的物质继续运动,最后扩散到孔隙中,闭气孔逐渐缩小,最后球化或消失。同时,晶界迁移速率变得越来越快,使烧结体的体积密度增加。

在MAS陶瓷的烧结过程中,由于外应力和剩余应力共同作用,扩散速率加快,使晶粒通过晶界迁移,晶粒间进行有序排列,进而改善MAS的烧结致密化。在MAS陶瓷材料的烧结致密化过程中,晶粒之间会形成烧结颈。根据分子动力学模型,在MAS生坯的烧结初期,在粒子间形成烧结颈的同时,会产生相应的剪切应力,使晶粒之间不停旋转,使MAS陶瓷材料的致密化程度加深。而在MAS坯体的烧结后期,晶粒会发生旋转,那些未发生结晶排列的晶粒会找到合适的位置进行重排,从而导致晶粒的异常长大。要提高MAS陶瓷材料的致密化程度,抑制晶粒的异常长大是关键。因此,找到一种可以抑制烧结后期的晶粒生长速度,加快致密化速率的烧结工艺至关重要。

热压烧结

热压烧结(HP)是在烧结的过程中,对模具内的原料施加一定的压力,使原料在极短的时间内烧结成致密的坯体。在高温和高压的共同作用下,陶瓷材料的成型和烧结同时进行,促进原料扩散与致密化过程。在烧结的过程中使生坯具有一定的热塑性,有助于晶粒之间扩散和传质的进行,可促进陶瓷烧结体的致密化。

放电等离子体烧结

放电等离子体烧结(SPS)是在烧结过程中,对原料施加脉冲电流进行加热的

一种烧结工艺。在加热过程中,将等离子活化,热压后融在一起,所以也可以叫做等离子体活化烧结。SPS 具有升温(冷却)速度较快、烧结温度较低及烧结时间较短等优点。

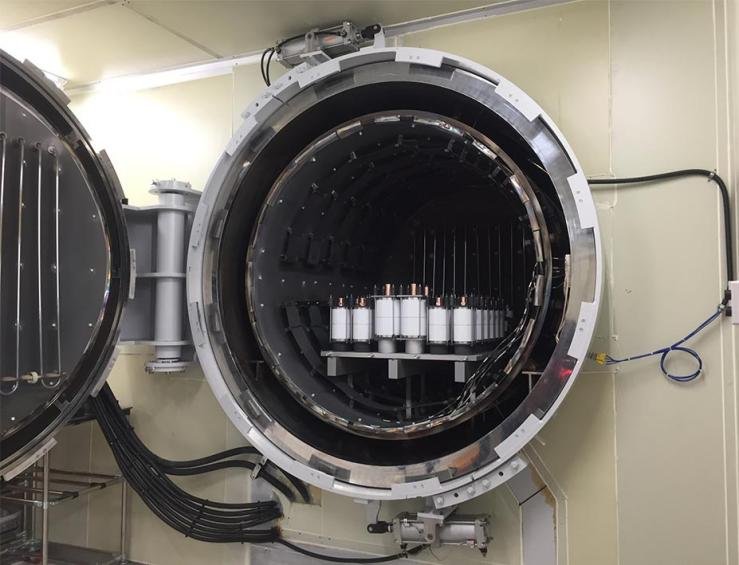

热等静压烧结

热等静压(HIP)是通过流体介质在原料的表面同时施加高压和高温,成型和

烧结同时进行的工艺。HIP 结合了高温烧结和常温等压工艺,克服了常规热压中陶瓷材料压力不均匀和缺乏横向压力等问题 。利用 HIP 可以获得高致密度和微观结构均匀的 MAS 陶瓷产品。作为烧结工艺里常用的设备——烧结炉在生产制造的过程中发挥着重要的作用。

厦门至隆真空科技有限公司是一家集产品研发、设计、制造和营销为一体的粉末冶金设备热处理设备及方案提供商,是一家国家级高新技术企业。公司自2008年成立以来,立足于粉末冶金、热处理、钎焊炉、2300℃、2600℃高温炉等工业炉为主的热技术应用领域,并以粉末冶金材料成型加工为辅,一直秉持着“敢拼、敢想、不解决问题不罢休,学习、创新、匠心缔造完美品质 ”的理念。

产品介绍

1.气压烧结炉1.6.10.20MPa

产品概述

用于数控刀片、金属陶瓷、硬质合金、铜基合金、铁基合金、碳化钛等粉末冶金产品的脱脂、加压烧结,提高抗弯强度、硬度,提升密度,获得极优良的微观金相组织。该设备将负压脱脂、H2微正压脱脂、气氛烧结、真空烧结、加压烧结及快速冷却多个过程集于一炉次内连续完成,有效地提高了生产效率、降低了能耗,具有性能稳定、生产成本低等优点。

技术特点

(1)设备尺寸齐全,从实验炉到大批量规模生产应用炉均可提供,设计压力全面:1、6、10、20MPa;

(2)多区独立控温,炉门硬毡采用特殊的台阶式结构,保证整炉的温度均匀性;

(3)特殊的发热体、马弗排布结构,维护简单方便;

(4)保温筒采用多层复合结构,内外可采用CFC材料,提高强度,延长使用寿命;

(5)集成负压脱脂、H2微正压脱脂、TOVAC、分压烧结、加压烧结、快速冷却等功能;

(6)三级高效脱脂系统:收蜡率≥98%;

(7)可脱除各种成型剂:橡胶、石蜡、PEG、塑料、乙基纤维素等 ;

(8)整个工艺一键启动、全自动操作、数据记录备份,随时调阅 ;

(9)程序具有断电续热功能,一旦断电,可以不必重新启动程序;

(10)远程控制,实现零距离的故障诊断及修复工作;

(11)采用特殊结构马弗,密封效果好,脱脂完全,对炉内元件无污染;

(12)配备内水循环系统,保证设备内部水路清洁,避免水路结垢堵塞;

(13)模块化组装 、快速安装调试;

(14)加热系统电弧实时监控系统,防止对整个加热系统及炉体造成严重损伤;

(15)不断学习,及技术优化,已经取得数十项专利,实现国产设备高端国际华;

(16)出口资质:欧美ASME认证、韩国KGS认证。

2.单室真空高压气淬炉

产品概述

该设备用于高速工具钢、量具刃具钢、模具钢等合金钢材料的真空淬火,具有对流加热功能,可实现分级淬火、等温淬火等工艺,也可做回火、退火、渗碳、渗氮等热处理工艺。最高冷却气体压力为6bar或10bar。

可实现低温段快速和均匀加热,合理的加热室结构,使加热更均匀,热损耗小,更节能。

配有高效紫铜换热器,高速高压风机,实现对工件快速冷却。

技术特点

(1)采用钨钼全金属炉胆,适用对碳气氛敏感的材料的烧结工艺;

(2)采用特殊的炉胆结构和加热布置,多区控制,超高炉温均匀性;

(3)加热材料:钨、钼、石墨;

(4)具备柔性抽真空、真空烧结、微正压烧结、分压烧结功能;

(5)采用触摸屏操作,PLC集中控制,操作简单,可靠性高。

3.高温高真空钎焊炉

产品概述

用于不锈钢、高温合金、耐热合金等真空钎焊,还适用于含钛、锆、铌、钼等同种难熔合金或异种金属的真空钎焊。广泛应用于真空开关管(灭弧室)的封排、以及钛合金、雷达屏蔽网、EGR冷却器、金刚石刀具、铁铬铝载体等钎焊。

技术特点

(1):在焊接过程中,零件处于真空气氛或保护气氛下,具有无氧化、变形小、无气孔、无焊剂夹渣物、表面光亮、无污染工艺等优点,可实现多道钎缝、多个组件同时焊接。(2):控制系统由PLC控制动作,智能温控仪控制温度,控制准确,自动化程度高一键启动,操作简单可靠。

4.石墨化炉

产品概述

真空石墨化炉主要用于炭/炭复合材料、碳纤维保温材料、石墨制品等的高温石墨化、高温提纯处理。

技术特点

(1)本设备可根据客户需求设计尺寸,能满足超大型工件高温处理需求;

(2)本设备专属超高温、大电流引电技术,能在2630℃条件下长时间稳定使用:

(3)采用多温区独立控温,温度均匀性好;

(4)采用特殊的高温红外测量技术,控温准确,误差小;

(5)可选配强制冷却系统,单炉生产周期短,效率高。

参考资料:

李润萍《镁铝尖晶石微波水热合成及烧结性能的研究》

庄新娟等《不同烧结气氛对尖晶石型 Li Mn2O4电化学性能的影响》

张文静等《双室高温真空热压烧结炉的研制》

企业官网

中国粉体网资讯