小于4mm氮化硅微珠:小身材大担当,国内正缺!

中国粉体网讯 氮化硅陶瓷是一类重要的先进陶瓷材料,具备耐高温、耐磨损、低密度、高强度、高硬度等优异性能,广泛应用于机械工程、航空航天、国防军工、半导体、生物医疗等核心技术领域。其中,氮化硅陶瓷球作为一类细分产品在粉体研磨、机械轴承等领域发挥着不可或缺的作用。

图片来源:威海圆环

目前国内制备的氮化硅大球(>8mm)技术相对成熟,与国外氮化硅制造强国间差距不那么大,但是微珠方面尤其是<4mm的氮化硅微珠,国内质量相对稳定的生产厂家仍然稀缺。因此,氮化硅微珠引起了政府及产业界的极大重视,例如山东省工业和信息化厅便将氮化硅微珠列入《山东省重点新材料首批次应用示范指导目录(2023年版)》,并提出具体要求:粒径<0.4mm,密度>3.2g/cm3,维氏硬度>1580,抗弯强度>600MPa,断裂韧性>7MPa·m1/2。

01.哪些领域急需氮化硅微珠?

超细研磨

由于氮化硅陶瓷具备的高力学性能、耐热性能及化学稳定性,是结构陶瓷材料中综合性能非常优良的一类材料,所以其应用也非常之广泛,随之而来的氮化硅粉体制备需求也越来越多、越来越精细,研磨所用到的氮化硅微珠也随之大幅增长。

图片来源:中材高新

例如,近年来随着国内新能源汽车及芯片的快速发展,氮化硅基板使用越来越多,且对纯度要求越来越高,目前氮化硅球已逐步替代氧化锆球成为半导体行业用氮化硅粉体精细研磨的主流研磨介质。

轴承

轴承产业是国家基础性战略产业,轴承更是高端装备核心基础零部件,对国民经济和国防建设起着重要支撑作用。随着科学技术的飞速进步,滚动轴承的使用环境和应用条件越发苛刻,我国现有轴承钢种已不能满足或不能充分满足主机对轴承的工业要求。

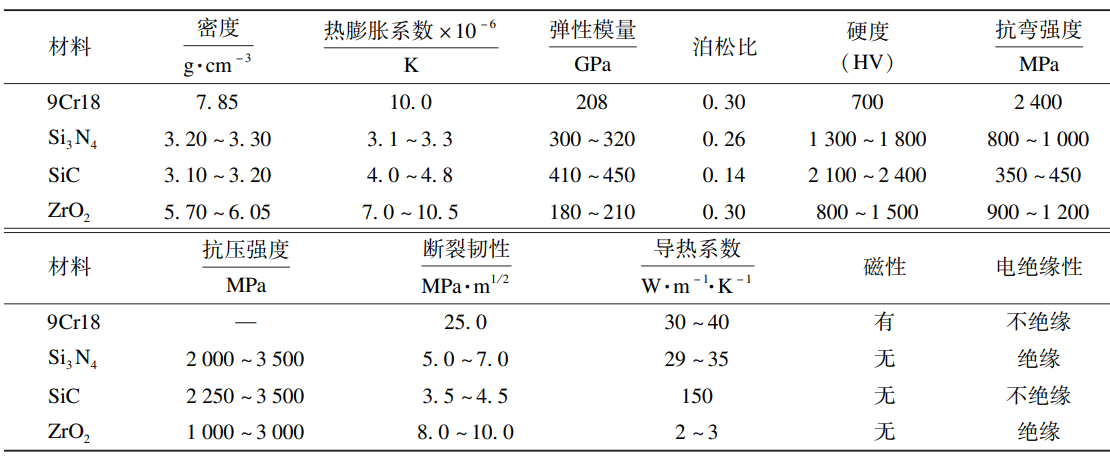

典型轴承钢与陶瓷材料性能对比

大量试验研究表明,工程陶瓷材料(氮化硅、碳化硅、氧化锆、氧化铝等)具有作为轴承基础材料的优良特性。其中,氮化硅是目前被认为最适合用来制造高性能滚动轴承的陶瓷材料。

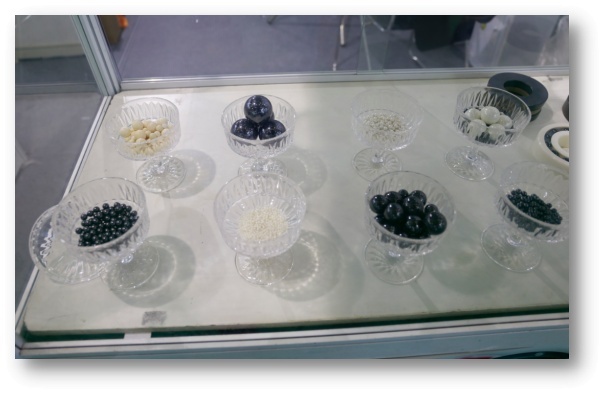

不同材质的轴承球

随着精密加工及制造的迅速发展,对轴承质量及精度的要求也越来越高,氮化硅微珠的需求量会不断增加。

02.氮化硅微珠的制备流程

1、粉体制备

氮化硅粉体制备方法主要有四种:硅粉直接氮化反应法、二氧化硅碳热还原法、硅亚胺热解法、化学气相沉积法。其中硅粉直接氮化反应法在工业生产中使用最多且最为成熟,成本相对较低。

2、粉体研磨

由于氮化硅硬度很高,通常需要进行分级研磨(粗磨-精磨)以提升研磨效率和细度。将氮化硅原粉与水1:1混合后加进添加10-20mm的氮化硅球滚筒球磨机中研磨48H,再进入填充1.0-1.2mm的氮化硅微珠的30L卧式棒销砂磨机进行精磨24H,研磨至D50小于0.4um。将浆料装入自动除铁机除铁后再添加粘结剂,调节浆料运动粘度在200-300mm2/s。

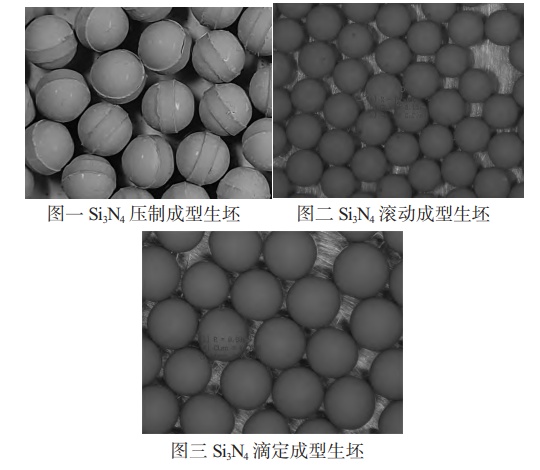

3、微珠成型

氮化硅球目前市场上最常用的工艺是压制成型,压制成型工艺较成熟但通常只适用于>4mm的氮化硅球的制备。压制成型容易形成表层剥离且其中间会形成一条突出腰带,需要利用金刚石磨机研磨7-10天,同心度较难精准控制,后期加工较难。

三种成型工艺,图片来源:河源帝诺新材料有限公司

滚动成型是研磨介质行业里目前使用最普遍的一种成型工艺。该技术具有设备和生产工艺简单、生产效率高、产品质量好的优势,是一种适合于规模化大生产的工艺技术。该法球坯间歇性粘粉层层长大模式对于粉体层间结合力,粉体堆积致密度,球坯强度有着极大要求,特别对于氮化硅这种塑性较差的粉体,成型更加困难,往往存在着球坯致密度差、分层、包心、不圆和裂纹等缺陷。

滴定成型工艺是目前较新的一种陶瓷微珠制备成型工艺,主要用于制备0.05-3.0mm的微珠。滴定成型可以很好地避免坯体分层包心引起的强度低的问题,制备坯体内部结构均匀致密的坯体。

4、微珠脱胶

氮化硅微珠在烧结前需要先真空脱胶,避免坯体内的有机物及水分在烧结过程中挥发氧化、腐蚀烧结炉内的石墨炉膛、匣钵及发热棒。在真空排胶炉里根据需要控制脱胶温度600-1500℃,保温2-6h。

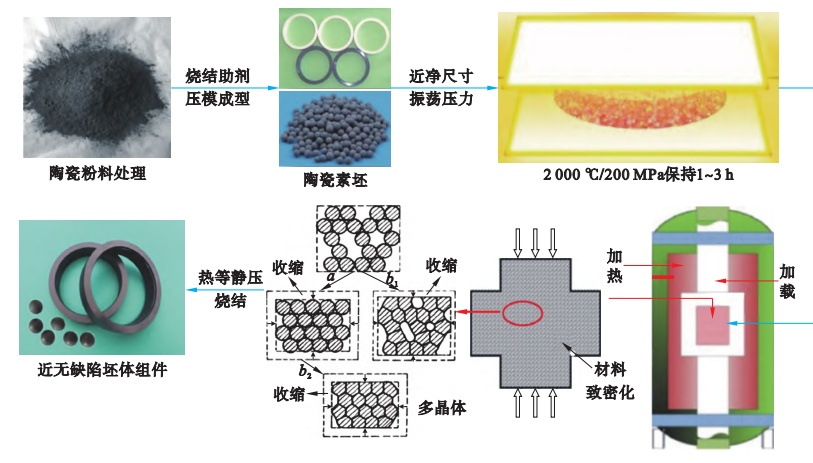

5、烧结

气压烧结是目前工业生产氮化硅陶瓷使用最多的烧结方法,其最大的优势是可以以较低的成本制备性能较好,并实现批量化生产。因此,氮化硅微珠采用气压烧结是非常经济且有效的。

轴承用氮化硅陶瓷材料制备技术流程图

热等静压烧结是一种烧结工程陶瓷快速致密化的最有效方法。该方法以气体作为压力介质,烧结过程中在产品的各个方向上施加同等压力,在高温、高压作用下实现产品致密化。相比于其他烧结方式,热等静压烧结制品具有更理想的压碎载荷比、离散度和截面孔隙度,进而获得更好的轴承组件硬度和断裂韧性。目前,美国ORTECH、加拿大CYCLONE、日本UBE等公司生产的氮化硅陶瓷球均采用热等静压烧结方式。而国内厂商受限于烧结过程中用于隔绝高温/高压气体的包套的相关制备技术不成熟,无法实现粉体在恶劣环境中的直接热等静压烧结成型,因而多采用气压烧结预成型后,再经热等静压二次烧结处理,该种烧结方式制得的陶瓷轴承组件与直接热等静压成型相比,其硬度和断裂韧性等属性均有所下降。

6、微珠精磨

氮化硅微珠由于其超高的硬度,表面处理加工工艺较为困难,精磨时间较长,整圆精磨加工是在金刚石研磨底盘的整圆机中,磨7-10天,将微珠表面凹凸不平磨成表面平整光滑即可。磨削工作中需要不断添加冷却水,防止氮化硅微珠发热氧化。

7、微珠抛光

氮化硅微珠在工业生产中多采用离心式滚筒抛光机。每台机器内装有四个六棱形抛光桶,抛光桶绕轴心公转的同时也反向自转,使其中物料形成强烈的剪切摩擦,以达到快速抛光的效果。每个抛光桶里按照微珠:水:抛光粉8:2:1的比例添加,抛光48H。

小结

随着精密制造业的快速发展,氮化硅陶瓷应用越来越广,高纯氮化硅粉的精细研磨需要用到的研磨介质也越来越小;还有高性能轴承,尤其是微型轴承的需求量越来越大,对轴承用滚动体的要求也越来越高,氮化硅微珠的重要性日益凸显,因此,重视其技术与产业发展对我国精密制造业的进一步突破具有重要意义。

参考来源:

[1]黄印.氮化硅微珠的市场前景及其制备工艺流程.河源帝诺新材料有限公司

[2]张珂等.全陶瓷球轴承高性能制造研究进展

[3]中国粉体网

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除

- 氮化硅为何“零差评”?

2024.11.15 - 再次合作!企研携手开发高品质氮化硅陶瓷球产品

2024.11.12 - 研磨液—氮化硅陶瓷球的“美肤”“磨”术师!

2024.11.04 - 高性能全陶瓷球轴承4大突破口

2024.10.31 - 国产替代再提速!这家企业推出3款亚微米级氮化硅粉体

2024.10.25