高性能全陶瓷球轴承4大突破口

中国粉体网讯 轴承作为工业机械领域的关键基础件,素有“装备的关节”之称。轴承性能的优劣直接影响和决定高端装备的精度、寿命、极限转速、承载能力、耐温能力、稳定性、可靠性和动态性能等关键指标,航空航天技术对高质量轴承的需求尤其迫切。

陶瓷材料以其低密度、耐高/低温、耐磨、耐腐蚀、抗磁电绝缘、无油自润滑等特性,体现出优于传统金属材料的物理化学性能。陶瓷轴承分为全陶瓷轴承和混合陶瓷轴承两大类,其中全陶瓷轴承的套圈及滚动体均为陶瓷材料;混合陶瓷轴承仅滚动体为陶瓷材料。由于工业技术的不断发展,在一些比较苛刻的条件下,如航空、航天、核能、化学、石油等领域,需要轴承在高温、高速、腐蚀、真空、无润滑等特殊环境下仍然能够正常工作,钢轴承和混合陶瓷轴承已经远远不能满足使用要求,因此,全陶瓷轴承得到了逐步的重视。

现阶段我国尚不具备应用于极端工况的超高精度全陶瓷球轴承的设计制造能力,严重制约了相关重大装备技术的发展,影响了国民经济健康高效发展和国防安全。因此,针对超高精度全陶瓷球轴承,在轴承材料性能、轴承设计、关键组件制造及服役等核心技术领域开展深入研究,已成为解决当前高性能全陶瓷球轴承关键技术的突破口。

材料制备技术

材料方面主要涉及粉体制备与坯体烧结两个方面。

氮化硅粉体制备方法主要有四种:硅粉直接氮化反应法、二氧化硅碳热还原法、硅亚胺热解法、化学气相沉积法。其中碳热还原合成技术以成本低、反应速度快、成品率高等特点,迅速实现商业化生产,成为国内生产α-氮化硅粉末的主要方式。

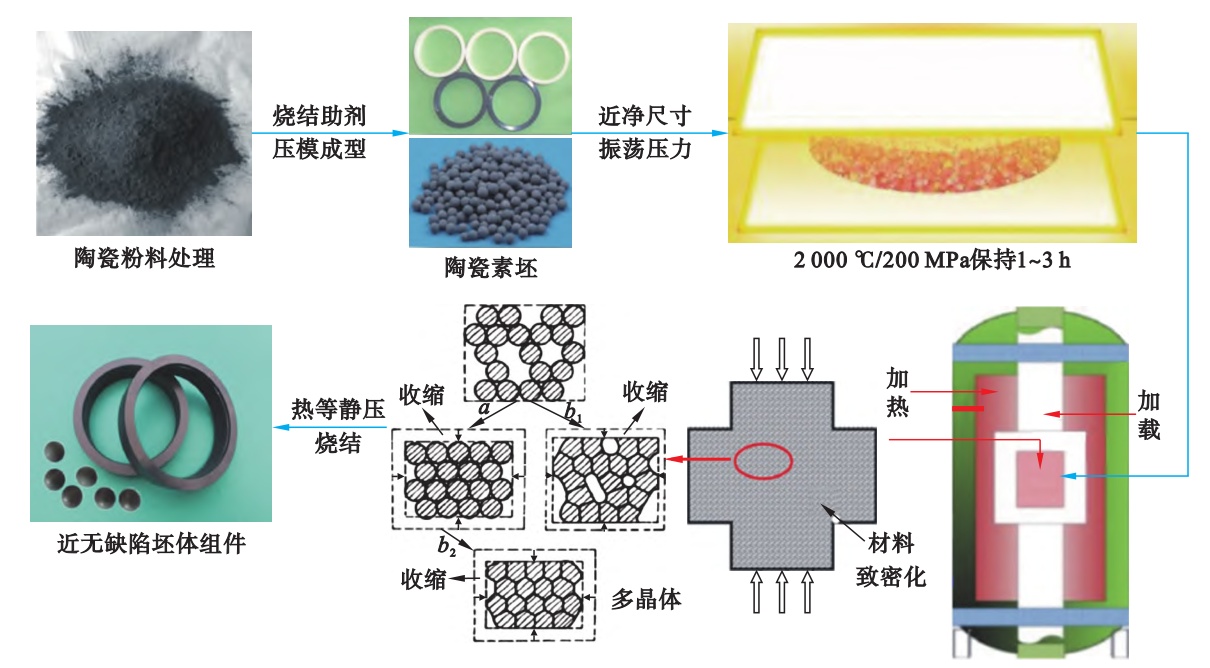

目前,制备氮化硅陶瓷的常见烧结方式有常压烧结、反应烧结、热压烧结、气压烧结、热等静压烧结和放电等离子烧结等。相比于其他烧结方式,热等静压烧结制品具有更理想的压碎载荷比、离散度和截面孔隙度,进而获得更好的轴承组件硬度和断裂韧性。

高性能陶瓷轴承组件坯体烧结流程

目前,美国ORTECH、加拿大CYCLONE、日本UBE等公司生产的氮化硅陶瓷球均采用热等静压烧结方式。而国内厂商受限于烧结过程中用于隔绝高温/高压气体的包套的相关制备技术不成熟,无法实现粉体在恶劣环境中的直接热等静压烧结成型,因而多采用气压烧结预成型后,再经热等静压二次烧结处理,该种烧结方式制得的陶瓷轴承组件与直接热等静压成型相比,其硬度和断裂韧性等属性均有所下降。

全陶瓷球轴承设计理论

全陶瓷球轴承设计理论相对于金属及混合陶瓷球轴承发展较为滞后,目前面向超精密全陶瓷球轴承的高性能制造基础理论与技术体系尚未构建。全陶瓷球轴承的设计可以借鉴金属球轴承的设计理论,但由于陶瓷与金属材料属性的不同,钢轴承设计理论在全陶瓷轴承的设计过程中存在诸多局限。陶瓷材料本身对应力较为敏感,当设计轴承的内外圈沟曲率半径系数时,若直接沿用钢轴承设计参数,会使球与内外圈接触应力偏大,降低轴承的疲劳寿命。另外,陶瓷球硬度和

弹性模量比轴承钢大很多,如果钢球直接换成陶瓷球,势必造成接触应力增大以及其他性能参数的改变,最终导致轴承寿命缩短,工作性能降低。因此,形成适用于全陶瓷球轴承的设计理论体系是提高其工作特性与服役性能的前提。

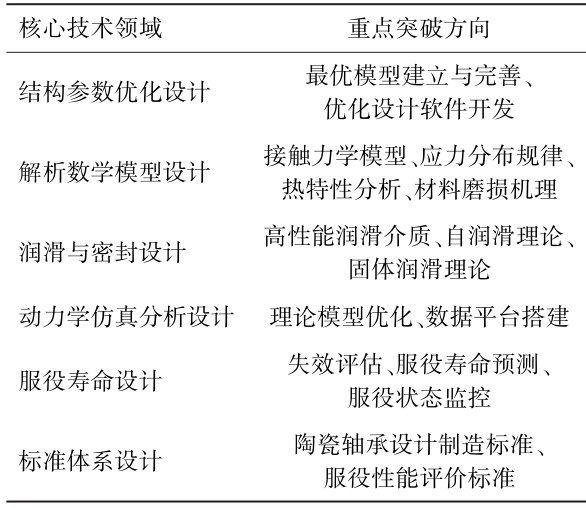

全陶瓷球轴承设计理论

全陶瓷球轴承设计理论包括结构参数优化设计、解析数学模型设计、润滑与密封设计、动力学仿真分析设计等,部分设计理论如上表所示。全陶瓷球轴承的结构参数优化设计决定了轴承球-圈接触形式、摩擦系数、极限转速等服役特性,而解析数学模型设计是实现轴承服役性能精确表征,准确预判其服役状态并改善工况条件延长使用性能与寿命的依据。因此,结构参数与数学模型的设计是全陶瓷球轴承设计理论的核心。

全陶瓷球轴承组件精密加工技术

高精度制造关键技术

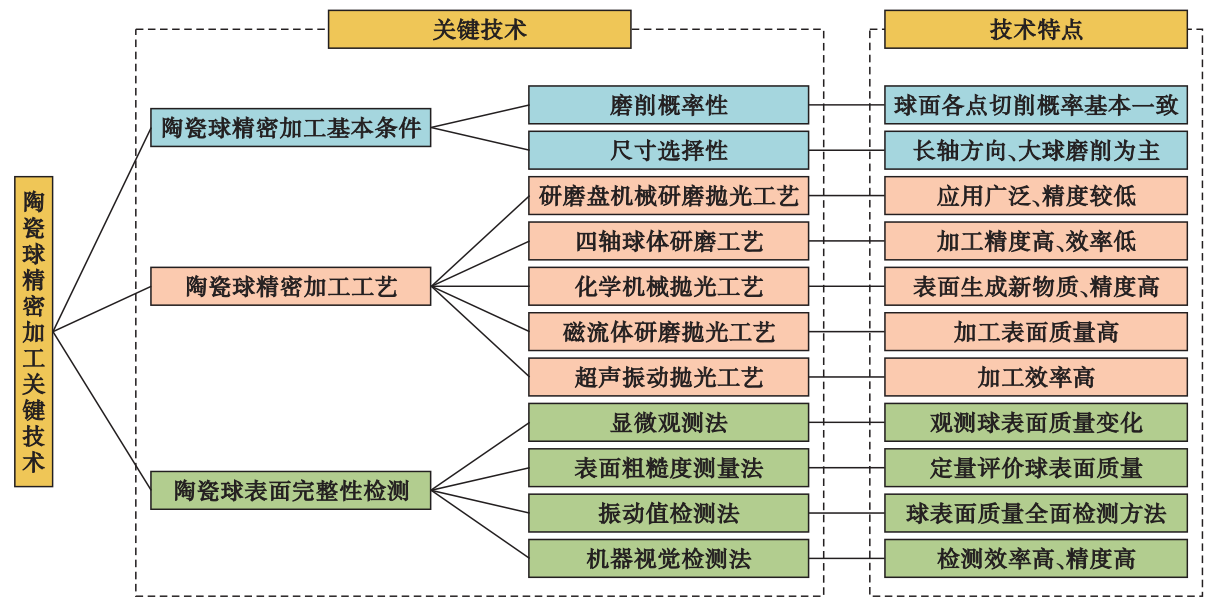

陶瓷球制造工艺是陶瓷轴承组件研究取得成果最早的技术之一。早在20世纪60年代国际上已开展针对陶瓷球加工制造相关技术的研发工作,我国在90年代出现了一批聚焦陶瓷球表面加工的研究学者,针对陶瓷球加工技术进行了深入研究,提出了多种新型陶瓷球表面加工工艺方案和应用技术。陶瓷球研磨抛光的技术主要围绕球体成球基本条件、研磨抛光工艺和陶瓷球表面完整性检测3个方向展开。

陶瓷球精密加工关键技术

套圈制造技术

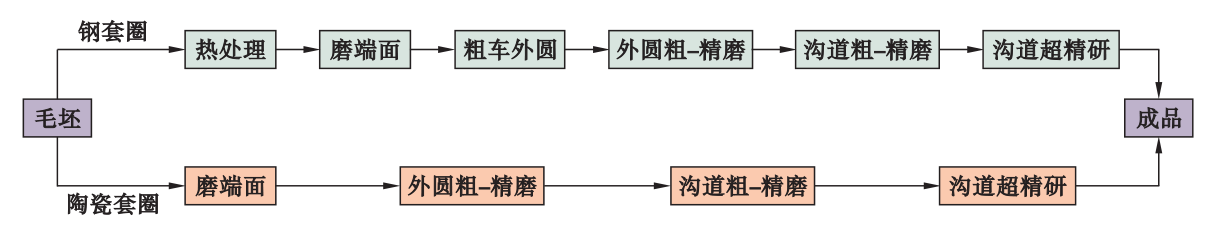

轴承套圈在轴承工作中起着旋转和支撑滚动体运转作用,其加工工艺水平和精度直接影响轴承服役行为。导致轴承失效的最主要原因之一是轴承沟道表面质量欠佳,因此,轴承套圈沟道的精密加工是提高整个轴承服役性能的关键因素。相对于钢制轴承套圈较成熟的制造工艺而言,陶瓷轴承套圈的加工工艺因陶瓷材料本身的脆硬特性而变得复杂。陶瓷轴承套圈加工工艺以精密磨削、精密研磨为主,加工难度大、效率低,因而在陶瓷轴承技术发展与应用过程中以钢轴承圈和陶瓷球配合使用的混合陶瓷轴承率先得到应用。

不同材质轴承套圈加工工艺对比

陶瓷轴承沟道精密磨削与精密研磨是陶瓷轴承制造最重要的关键技术之一,沟道加工质量决定了沟道与滚动体的配合程度,从而影响轴承的旋转精度、表面磨损性能、承载能力、振动及噪声等性能,因此,轴承套圈加工过程中如何实现陶瓷套圈高质量的控形控性制造成为陶瓷轴承套圈技术进一步发展的首要问题。

综合性能测试技术

性能试验平台

全陶瓷球轴承试验平台是开展轴承性能测试的技术条件,也是对理论研究成果进行验证的设备依据。与普通轴承试验机一致,适用于全陶瓷球轴承的试验平台包括轴承性能试验机、疲劳寿命试验机、强化试验机、设计验证试验机与特殊定制试验机等,试验设备的主机结构原理、载荷施加技术、驱动技术、测试技术、控制技术与普通轴承试验机基本相同。

综合性能测试

全陶瓷球轴承因材料特性可适用于各种温域工况,且均表现出优异服役性能。轴承运动与服役特性涉及到轴承材料、润滑、动力学、热特性等关键技术。针对全陶瓷球轴承服役技术研究现状进行分析有助于全面了解和掌握轴承服役运行规律,对轴承的推广应用与性能提升具有重要促进作用。不同工况下的轴承性能测试情况如下。

1)常温工况

氮化硅全陶瓷球轴承具有一定自润滑性,可以在无润滑条件下工作,常温工况下对其提供润滑介质后全陶瓷球轴承的服役性能更佳、工作寿命更长。通过对比同型号全陶瓷球轴承与金属球轴承在同一工况及相同润滑条件下的服役性能后发现,全陶瓷球轴承与金属球轴承振动和温升性能差别较大,全陶瓷球轴承的外圈振动和温升特性明显好于金属球轴承,全陶瓷球轴承外圈振动加速度均方根值平均减小30%,轴承温升值平均减小21%。

2)极端温度工况

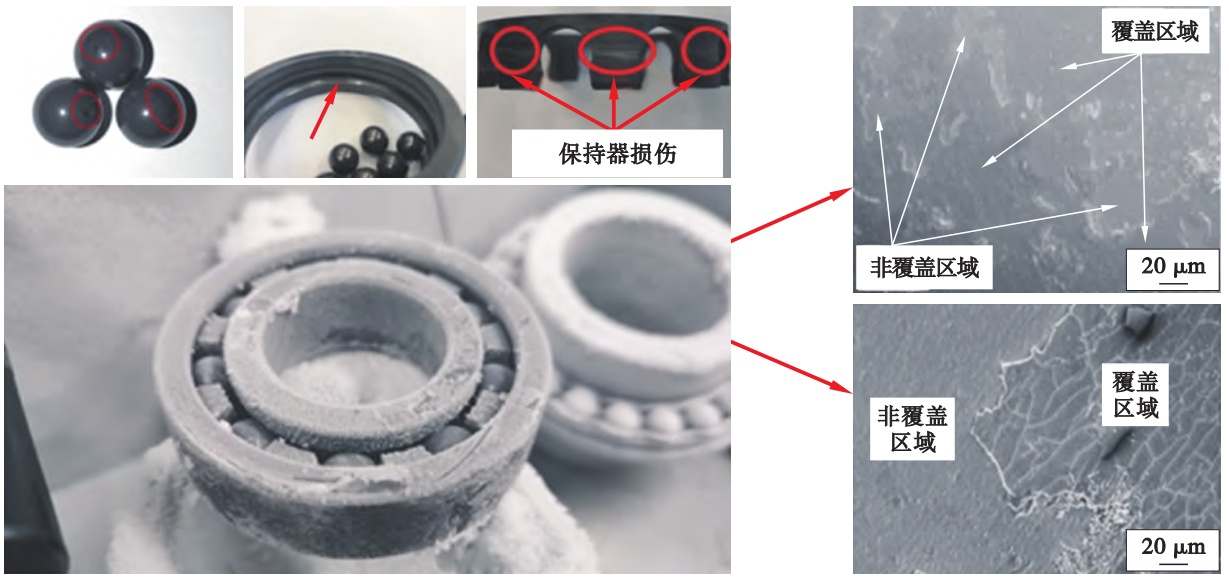

极端温度环境下润滑介质的选择与应用是解决轴承在极端温度环境下应用的关键问题。目前国内已有学者通过试验手段采用聚四氟乙烯(PEFE)作为固体润滑介质对不同轴承钢材料进行摩擦学试验,结果表明,具有自润滑性的PEFE可以在低温环境下降低摩擦系数,实现低温工况下的轴承材料固体润滑。部分学者研究了PEFE复合材料在液氧、液氢中的摩擦磨损性能,并探究了以PEFE轴承保持架为轴承固体润滑介质,在轴承运行过程中载荷、转速对转移膜的形成、转移和破裂现象的影响。结果表明,全陶瓷球轴承选择合适的保持架会生成转移膜。配有聚氯乙烯(PVX)保持器的氮化硅全陶瓷球轴承在低于-160℃环境温度下工作时,轴承运转平稳并未出现明显振幅变化,也未出现失效情况。PVX保持器侧梁表面(保持器外圆表面)出现明显划擦与蹭伤区域。保持器粉末在全陶瓷球轴承滚道与滚珠间接触微区的低温、滑滚效应耦合作用下形成了一层薄膜并可对轴承起到润滑作用。

全陶瓷球轴承超低温工作特性

参考来源:张珂等.全陶瓷球轴承高性能制造研究进展

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除

- 氮化硅为何“零差评”?

2024.11.15 - 研磨液—氮化硅陶瓷球的“美肤”“磨”术师!

2024.11.04 - 42页PPT了解氮化硅制备、烧结及应用

2024.10.26 - 国产替代再提速!这家企业推出3款亚微米级氮化硅粉体

2024.10.25 - 2031年,这类陶瓷市场规模将达到1700亿元!!!

2024.10.21