核心解决能力:从根源突破传统技术瓶颈

核心解决能力:从根源突破传统技术瓶颈2025/07/28 阅读:124

方案摘要

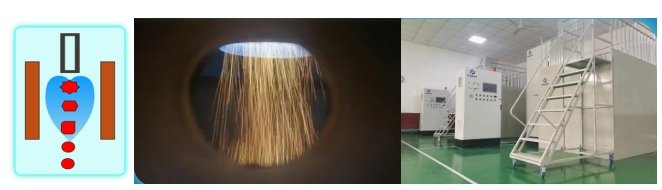

公司整体等离子球化技术的核心优势;从第一性原理出发,重构等离子球化技术。更高效率产生等离子体,粉体被等离子高温熔化成液滴,在表面张力作用下,形成球形。使等离子球化技术从“贵族工艺”转变为“工业标配”。不仅做到了高效低成本生产,而且达到了材料适配性全覆盖,针对不同熔点、不同粒径的粉体特性,提供定制化球化路径,确保各类金属及合金粉体均能实现高球形度转化。

第二部分:针对性技术方案和典型应用

(一)针对性技术方案

■低熔点粉体球化方案(中温区等离子技术)

痛点:传统高温等离子易导致钛等低熔点(1668°C)粉体汽化、团聚,无法形成合格球形颗粒。

方案:独创中温区等离子控制技术,生产过程中匹配低熔点材料的熔融温度,确保钛等材料的高成品率。

■宽粒径粉体同步球化方案(多温区协同技术)

痛点:传统工艺中,不同粒径粉体受热不均,导致小颗粒过熔、大颗粒未熔,球化效果差、一致性低。

方案:通过多温区协同调控,保证不同粒径粉体都能处于最佳的球化温度,实现大小粒径粉体同步球化,提升产品均一性。

(二)典型应用

■2H 工艺制备球形钛粉解决方案

工艺组合:氢化脱氢(HDH)预处理与高能等离子球化(HEPS)技术完美衔接,形成新一代工艺路线。

解决效果:

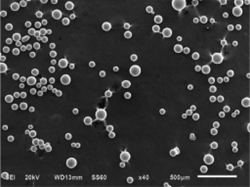

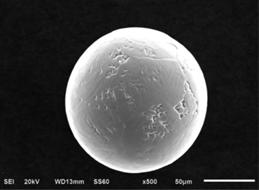

细粉收率提升至 90% 以上,无空心球、卫星球等缺陷,球形度≥95%;

严格控制氧含量(15-53μm 粒径≤1500ppm,0-25μm 粒径≤2200ppm),满足航空航天、3D 打印等高端领域对纯度的要求;

综合成本较传统工艺显著降低。

■短流程合金球形粉制备解决方案

工艺路线创新:针对合金粉体,提供 “混合造粒 - 脱胶烧结 - 等离子球化” 或 “合金颗粒 - 破碎 - 分级 - 等离子球化” 的短流程路线,已经成功制备出球形高熵合金,TZM合金粉。

解决效果:

定制球形合金粉成分均匀,成本更低,已经逐步和中科院和上市公司展开合作