高级会员

高级会员

已认证

已认证

随着我国新能源汽车行业快速发展,动力电池需求量大幅增长。目前电池正在朝着更安全、更高倍率、更高比容量、更高能量密度前进目前动力电池磷酸铁锂(LiFePO₄)正极材料为市场主流方向,但是其材料比容量较低,电池能量密度已接近理论极值,在此背景下,磷酸锰铁锂(LiMnxFe1-xPO4,简写为LMFP)具有高电压平台、高能量密度、化学性质稳定好、安全性高等优点,可作为磷酸铁锂(LFP)的升级替代材料,因此收到市场与科研技术人员广泛关注。LMFP是在LFP的基础上掺杂一定比例的锰元素而形成的新型磷酸盐类锂离子电池正极材料。其结构为有序规整的橄榄石型结构。由于掺杂的锰元素提高了材料的充电电压,LMFP的充电电压由LFP的3.65V提升至4.1V,对应电池能量密度更高,可进一步提升续航里程。由于LMFP为橄榄石结构,较于层状三元材料,结构更加稳定,因此安全性更高。另外由于对稀有金属依赖度低,并且生产工艺与LFP一致,能与LFP共线生产,生产成本优势明显。

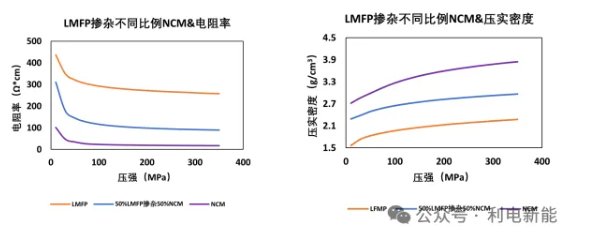

LFMP的电压平台约4.1V,接近(中镍)三元正极材料水平,此外LMFP材料颗粒较小,可以有效填充在三元颗粒中,提高离子扩散效率。基于以上两点,行业上更多是与三元材料进行复合使用,但不同掺比例会有不同的结果。为验证不同比例掺混的粉末性能,本次实验将LMFP与三元进行不同比例的混合测试其电阻率、压缩性能。

图1 LiMnFePO₄晶体结构

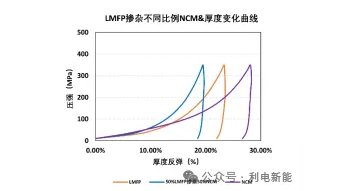

测试设备 采用粉末电阻测试设备FDM系列粉末电阻仪对粉体材料的导电性能、压缩性能进行测定评估。 图2系列外观&结构示意图 样品制备与测试 分别按照:LMFP掺杂不同比例的NCM,掺杂NCM的占比分别为:0%、50%、100%。充分混合粉体并进行10-350MPa范围内的粉体电阻率&压实密度测试。 图3:不同掺混比例电阻率与压实密度随压强的变化 如图3,从电阻率&压实密度测试结果来看:在LFMP中掺杂NCM电阻率逐渐减小,压实密度则是随着NCM掺杂逐渐增大。由此说明,纯LMFP材料其电阻率较大,单一使用时,其倍率性能可能较差,搭配NCM材料,可显著提高材料电阻率。压实度上看,掺入NCM材料后,其压实密度可以得到一定成都的提升。对混合不同比例NCM的LMFP粉体进行稳态卸压模式测试得到压缩性能曲线。

图4:不同掺混比例电阻率与压实密度随压强的变化

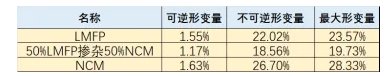

表1:不同掺混比例电阻率与压实密度随压强的变化

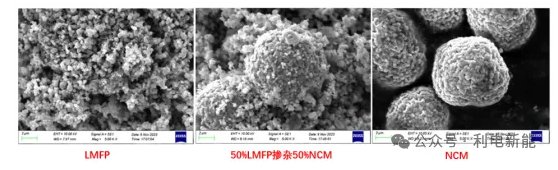

从上图的数据中可以看出在LMFP中掺杂等量的NCM,不可逆形变量减小。为了探究此原因,我们针对掺混后的粉末拍摄SEM。

电镜图

图5:SEM图

从电镜图可以看出通过常规方法混合LMFP与NCM的粉体,可以利用不规范形貌的小粒径(0.3~0.9μm)LFMP原料充分填充于大粒径(9~10μm)NCM的空隙间,其压缩性能逐渐降低。随着三元掺入量的增加,其孔隙逐渐增大,压缩量逐渐增大。降低传荷电阻并分散阻抗。

根据以上结果由于LMFP表面能较大,可吸附在三元表面形成包覆层; 综上所述,LMFP颗粒较细,粒径小于三元,可填充于三元粉末空隙中。实现材料间大小粒径互相搭配,提升正极材料压实密度、能量密度、与导电性,因此采用(苏州利电)系列粉末电阻仪可以在粉末层级快速评估三元NCM掺混LMFP材料的相关性能,提高研发效率。